一种汽车后摆臂检具和汽车后摆臂尺寸精度检测方法与流程

1.本发明涉及汽车后摆臂,具体涉及一种汽车后摆臂检具和汽车后摆臂尺寸精度检测方法。

背景技术:

2.如图10所示,传统的后摆臂总成尺寸精度检测的基准体系包括位于待检测后摆臂左部的第一基准面101、位于待检测后摆臂中部的第二基准面102、位于待检测后摆臂右部的第三基准面103、位于第一基准面101处的第一基准孔104以及位于第三基准面103处的第二基准孔105。

3.如图11所示,现有的汽车后摆臂检具包括工作台106、设置在工作台106上的第一基准组件、设置在工作台106上的第二基准组件、设置在工作台106上的第三基准组件以及至少一个设置在工作台106上的检测机构113,第一基准组件上设置有第一配合面107和第一配合销110,第二基准组件上设置有第二配合面108以及锁紧螺栓112,第三基准组件上设置有第三配合面109以及第二配合销111。在检测待检测后摆臂前,将第一基准面101支撑在第一配合面107上,第二基准面102支撑在第二配合面108上,第三基准面103支撑在第三配合面109上,第一配合销110与第一基准孔104配合,第一配合销110与第二基准孔105配合,拧紧锁紧螺栓112以将检测待检测后摆臂固定连接在汽车后摆臂检具上,然后在利用检测机构113对待检测后摆臂上的待检测点进行检测。这种检测方式与后摆臂实际装车存在基准转换,检测精度无法直接指导零部件尺寸精度问题整改。

技术实现要素:

4.本发明的目的是提出一种汽车后摆臂检具和汽车后摆臂尺寸精度检测方法,以减轻或消除至少一个上述的技术问题。

5.本发明所述的一种汽车后摆臂检具,其特征在于,包括工作台、主基准组件、次基准组件和至少一个尺寸检测组件;所述主基准组件设置在所述工作台的左部,所述主基准组件包括第一座体、第一后滑块、第一前滑块、第一前基准销以及第一后基准销,所述第一座体固定连接在所述工作台上,所述第一前滑块和所述第一后滑块均通过可滑动结构连接在所述第一座体上,所述第一座体上设置有用于驱动所述第一前滑块向前滑动以及所述第一后滑块向后滑动的第一驱动机构,所述第一前基准销通过可拆卸结构固定连接在所述第一前滑块的前侧,所述第一后基准销通过可拆卸结构固定连接在所述第一后滑块后侧,所述第一前滑块的前端面用于与待检测后摆臂的左开裆前臂的后侧面贴合,所述第一后滑块的后端面用于与待检测后摆臂的左开裆后臂的前侧面贴合,所述第一前基准销用于与待检测后摆臂的左开裆前侧孔配合,所述第一后基准销用于与待检测后摆臂的左开裆后侧孔配合;所述次基准组件设置在所述工作台的右部,所述次基准组件包括第二座体、第二

前滑块、第二后滑块、前叉形件、后叉形件、第三座体、第四座体、第二前基准销以及第二后基准销,所述第二座体、所述第三座体和所述第四座体均固定连接在所述工作台上,所述第二前滑块和所述第二后滑块均通过可滑动结构连接在所述第二座体上,所述第二座体上设置有用于驱动所述第二前滑块向前滑动以及所述第二后滑块向后滑动的第二驱动机构,所述前叉形件和所述后叉形件均位于所述第二座体的左侧,所述前叉形件与所述第二后滑块固定连接,所述后叉形件与所述第二前滑块固定连接,所述第三座体位于所述后叉形件的后侧,所述第二后基准销位于所述第三座体的前侧,所述第二后基准销通过可前后移动的方式连接在所述第三座体上,所述后叉形件上设有供所述第二后基准销穿过的后避让孔,所述第四座体位于所述前叉形件的前侧,所述第二前基准销位于所述第四座体的后侧,所述第二前基准销通过可前后移动的方式连接在所述第四座体上,所述前叉形件上设有供所述第二前基准销穿过的前避让孔,所述前叉形件的后侧面用于与待检测后摆臂的右开裆前臂的前侧面贴合,所述后叉形件的前侧面用于与待检测后摆臂的右开裆后臂的后侧面贴合,所述第二前基准销用于与待检测后摆臂的右开裆前侧孔配合,所述第二后基准销用于与待检测后摆臂的右开裆后侧孔配合;至少一个所述尺寸检测组件设置在所述工作台上,至少一个所述尺寸检测组件用于检测待检测后摆臂的尺寸。

6.进一步,至少一个尺寸检测组件中具有至少一个型面检测组件,所述型面检测组件包括第五座体、第一连接臂、第一锁紧螺栓和型面检测块,所述第五座体固定连接在所述工作台上,所述第五座体的顶部设置有第一限位槽,所述第一连接臂的根部与所述第一限位槽配合,所述第一连接臂的根部通过所述第一锁紧螺栓可拆卸的连接在所述第一限位槽中,所述型面检测块固定连接在所述第一连接臂的端部。

7.进一步,至少一个尺寸检测组件中具有至少一个孔检测组件,所述孔检测组件包括第六座体、第二限位槽、第二连接臂、第二锁紧螺栓和检测销,所述第六座体固定连接在所述工作台上,所述第六座体的顶部设置有第二限位槽,所述第二连接臂的根部与所述第二限位槽配合,所述第二连接臂的根部通过所述第二锁紧螺栓可拆卸的连接在所述第二限位槽中,所述第一连接臂的端部设置有检测销孔,所述检测销与所述检测销孔配合。

8.进一步,还包括多个设置在所述工作台上的支撑块,多个所述支撑块用于支撑待检测后摆臂。

9.进一步,所述第一前滑块和所述第一后滑块之间连接有第一复位弹簧。

10.进一步,所述第二前滑块和所述第二后滑块之间连接有第二复位弹簧。

11.进一步,所述第一驱动机构包括第一驱动销和设置在所述第一座体上的第一螺纹孔,所述第一驱动销的中部设置有外径从上至下逐渐减小的第一锥形段,所述第一驱动销的下部为与所述第一螺纹孔配合的第一螺纹段,所述第一锥形段位于所述第一前滑块的后端和第一后滑块的前端之间,所述第一锥形段用于驱动所述第一前滑块向前滑动以及所述第一后滑块向后滑动。

12.进一步,所述第二驱动机构包括第二驱动销和设置在所述第二座体上的第二螺纹孔,所述第二驱动销的中部设置有外径从上至下逐渐减小的第二锥形段,所述第二驱动销

的下部为与所述第二螺纹孔配合的第二螺纹段,所述第二锥形段位于所述第二前滑块的后端和第二后滑块的前端之间,所述第二锥形段用于驱动所述第二前滑块向前滑动以及所述第二后滑块向后滑动。

13.进一步,所述第三座体上通过螺纹配合的方式连接有第一螺杆,所述第二后滑块固定连接在所述第一螺杆的前端,所述第四座体上通过螺纹配合的方式连接有第二螺杆,所述第二前滑块固定连接在所述第二螺杆的后端。

14.本发明还提出了一种汽车后摆臂尺寸精度检测方法,采用上述的汽车后摆臂检具,包括以下步骤:s1、将待检测后摆臂支撑在工作台上;s2、使第一前滑块的前端面贴合待检测后摆臂的左开裆前臂的后侧面,使第一后滑块的后端面贴合待检测后摆臂的左开裆后臂的前侧面,使前叉形件的后侧面贴合待检测后摆臂的右开裆前臂的前侧面,使后叉形件的前侧面贴合待检测后摆臂的右开裆后臂的后侧面;s3、使第一前基准销与待检测后摆臂的左开裆前侧孔配合,使第一后基准销与待检测后摆臂的左开裆后侧孔配合,使第二前基准销与待检测后摆臂的右开裆前侧孔配合,使第二后基准销与待检测后摆臂的右开裆后侧孔配合;s4、利用尺寸检测组件检测待检测后摆臂的尺寸精度。

15.本发明通过合理设置基准系统,巧妙的设计主基准组件和次基准组件,实现基准系统与后摆臂实车装配契合,汽车后摆臂检具检测的后摆臂尺寸精度情况更有利于指导问题整改,更有利于后摆臂产品质量的提升。

附图说明

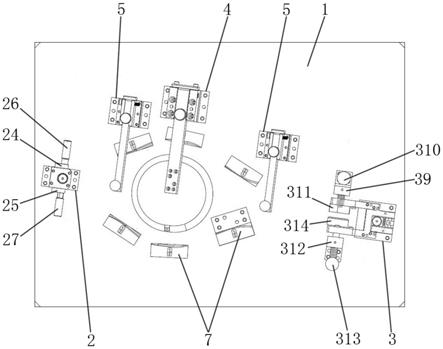

16.图1为具体实施方式中所述的汽车后摆臂检具的俯视图;图2为具体实施方式中所述的汽车后摆臂检具的结构示意图;图3为具体实施方式中所述的汽车后摆臂检具的工作示意图;图4为图3中的a-a剖视图;图5为图3中的b-b剖视图;图6为图3中的c-c剖视图;图7为具体实施方式中所述的待检测后摆臂的俯视图;图8为图7的前视图;图9为图7的后视图;图10为背景技术中所述的待检测后摆臂的俯视图;图11为背景技术中所述的汽车后摆臂检具的结构示意图。

17.图中:1—工作台;2—主基准组件;3—次基准组件;4—型面检测组件;5—孔检测组件;7—支撑块;8—待检测后摆臂;21—第一座体;22—盖板;23—第一驱动销;24—第一后滑块;25—第一前滑块;26—第一后基准销;27—第一前基准销;28—第一锥形段;29—第一螺纹段;31—第二座体;32—第二驱动销;33—第二后滑块;34—第二前滑块;35—后叉形件;36—前叉形件;37—第二复位弹簧;38—上连接件;39—第三座体;310—第一螺杆;

311—第二后基准销;312—第四座体;313—第二螺杆;314—第二前基准销;315—第二锥形段;316—第二螺纹段;41—第五座体;42—第一限位槽;43—第一连接臂;44—第一锁紧螺栓;45—型面检测块;51—第六座体;52—第二限位槽;53—第二连接臂;54—第二锁紧螺栓;55—检测销;81—左开裆前臂;82—左开裆后臂;83—右开裆前臂;84—右开裆后臂;85—左开裆前侧孔;86—左开裆后侧孔;87—右开裆前侧孔;88—右开裆后侧孔。

具体实施方式

18.下面结合附图对本发明作进一步说明。

19.实施例一如图1至图6所示的一种汽车后摆臂检具,包括工作台1、主基准组件2、次基准组件3和三个检测组件;主基准组件2设置在工作台1的左部,主基准组件2包括第一座体21、第一后滑块24、第一前滑块25、第一前基准销27以及第一后基准销26,第一座体21通过螺栓固定连接在工作台1上,第一前滑块25和第一后滑块24均通过可滑动结构连接在第一座体21上,第一座体21上设置有用于驱动第一前滑块25向前滑动以及第一后滑块24向后滑动的第一驱动机构,第一前基准销27通过可拆卸结构固定连接在第一前滑块25的前侧,第一后基准销26通过可拆卸结构固定连接在第一后滑块24后侧,第一前滑块25的前端面用于与待检测后摆臂8的左开裆前臂81的后侧面贴合,第一后滑块24的后端面用于与待检测后摆臂8的左开裆后臂82的前侧面贴合,第一前基准销27用于与待检测后摆臂8的左开裆前侧孔85配合,第一后基准销26用于与待检测后摆臂8的左开裆后侧孔86配合;次基准组件3设置在工作台1的右部,次基准组件3包括第二座体31、第二前滑块34、第二后滑块33、前叉形件36、后叉形件35、第三座体39、第四座体312、第二前基准销314以及第二后基准销311,第二座体31、第三座体39和第四座体312均通过螺栓固定连接在工作台1上,第二前滑块34和第二后滑块33均通过可滑动结构连接在第二座体31上,第二座体31上设置有用于驱动第二前滑块34向前滑动以及第二后滑块33向后滑动的第二驱动机构,前叉形件36和后叉形件35均位于第二座体31的左侧,前叉形件36与第二后滑块33固定连接,后叉形件35与第二前滑块34固定连接,第三座体39位于后叉形件35的后侧,第二后基准销311位于第三座体39的前侧,第二后基准销311通过可前后移动的方式连接在第三座体39上,后叉形件35上设有供第二后基准销311穿过的后避让孔,后避让孔由后叉形件35的叉形部所围成,第四座体312位于前叉形件36的前侧,第二前基准销314位于第四座体312的后侧,第二前基准销314通过可前后移动的方式连接在第四座体312上,前叉形件36上设有供第二前基准销314穿过的前避让孔,前避让孔由前叉形件36的叉形部所围成,前叉形件36的后侧面用于与待检测后摆臂8的右开裆前臂83的前侧面贴合,后叉形件35的前侧面用于与待检测后摆臂8的右开裆后臂84的后侧面贴合,第二前基准销314用于与待检测后摆臂8的右开裆前侧孔87配合,第二后基准销311用于与待检测后摆臂8的右开裆后侧孔88配合;

三个检测组件设置在工作台1上,三个检测组件用于检测待检测后摆臂8的尺寸是否合格。

20.在本实施例中,三个检测组件中具有一个型面检测组件4,型面检测组件4包括第五座体41、第一连接臂43、第一锁紧螺栓44和型面检测块45,第五座体41通过螺栓固定连接在工作台1上,第五座体41的顶部设置有第一限位槽42,第一连接臂43的根部与第一限位槽42配合,第一连接臂43的根部通过第一锁紧螺栓44可拆卸的固定连接在第一限位槽42中,第一连接臂43的端部伸出于第五座体41,型面检测块45固定连接在第一连接臂43的端部,型面检测块45上设有用于与待检测后摆臂8上的待检测型面贴合的检测面,通过观察或测量检测面和待检测后摆臂8上的待检测型面之间的间隙大小来判断待检测后摆臂8上的待检测型面是否合格。

21.在本实施例中,三个检测组件中具有两个孔检测组件5,孔检测组件5包括第六座体51、第二限位槽52、第二连接臂53、第二锁紧螺栓54和检测销55,第六座体51通过螺栓固定连接在工作台1上,第六座体51的顶部设置有第二限位槽52,第二连接臂53的根部与第二限位槽52配合,第二连接臂53的根部通过第二锁紧螺栓54可拆卸的固定连接在第二限位槽52中,第二连接臂53的端部伸出于第六座体51,第二连接臂53的端部设置有检测销孔,检测销55与检测销孔配合。在检测时,检测销55向下伸出于第二连接臂53的端部,通过检测销55与待检测后摆臂8上的待检测孔同轴度来判断待检测后摆臂8上的待检测孔是否合格。

22.在本实施例中,还包括多个设置在工作台1上的支撑块7,多个支撑块7用于支撑待检测后摆臂8。

23.在本实施例中,第一前滑块25和第一后滑块24之间连接有第一复位弹簧,第一复位弹簧的前端连接在第一前滑块25上,第一复位弹簧的后端连接在第一后滑块24上。

24.在本实施例中,第二前滑块34和第二后滑块33之间连接有第二复位弹簧37,第二复位弹簧37的前端连接在第二前滑块34上,第二复位弹簧37的后端连接在第二后滑块33上。

25.在本实施例中,第一驱动机构包括第一驱动销23和设置在第一座体21上的第一驱动销孔,第一驱动销孔的下部为第一螺纹孔,第一驱动销23的中部设置有外径从上至下逐渐减小的第一锥形段28,第一驱动销23的下部为与第一螺纹孔配合的第一螺纹段29,第一锥形段28位于第一前滑块25的后端和第一后滑块24的前端之间,第一锥形段28用于驱动第一前滑块25向前滑动以及第一后滑块24向后滑动。作为一种优选,第一驱动销23的上部伸出于第一座体21。通过旋转第一驱动销23,使得第一驱动销23向下运动,便可利用第一锥形段28驱动第一前滑块25向前滑动以及第一后滑块24向后滑动;通过反向旋转第一驱动销23,使得第一驱动销23向上运动,第一前滑块25和第一后滑块24在第一复位弹簧的作用下相向运动,从而实现第一前滑块25和第一后滑块24的复位。

26.在本实施例中,第二驱动机构包括第二驱动销32和设置在第二座体31上的第二驱动销孔,第二驱动销孔的下部为第二螺纹孔,第二驱动销32的中部设置有外径从上至下逐渐减小的第二锥形段315,第二驱动销32的下部为与第二螺纹孔配合的第二螺纹段316,第二锥形段315位于第二前滑块34的后端和第二后滑块33的前端之间,第二锥形段315用于驱动第二前滑块34向前滑动以及第二后滑块33向后滑动。作为一种优选,第二驱动销32的上部伸出于第二座体31。通过旋转第二驱动销32,使得第二驱动销32向下运动,便可利用第二

锥形段315驱动第二前滑块34向前滑动以及第二后滑块33向后滑动;通过反向旋转第二驱动销32,使得第二驱动销32向上运动,第二前滑块34和第二后滑块33在第二复位弹簧37的作用下相向运动,从而实现第二前滑块34和第二后滑块33的复位。

27.在本实施例中,第三座体39上通过螺纹配合的方式连接有第一螺杆310,第二后滑块33固定连接在第一螺杆310的前端,通过旋转第一螺杆310便可调整第二后滑块33的位置,第四座体312上通过螺纹配合的方式连接有第二螺杆313,第二前滑块34固定连接在第二螺杆313的后端,通过旋转第二螺杆313便可调整第二前滑块34的位置。作为一种优选,为了便于操作,在第一螺杆310的后端以及第二螺栓313的前端均设有把手。

28.在本实施例中,第一前基准销27的后端部通过螺纹配合的方式与第一前滑块25的前侧面上的螺纹孔配合,以实现第一前基准销27和第一前滑块25之间的可拆卸连接,第一后基准销26的前端部通过螺纹配合的方式与第一后滑块24的后侧面上的螺纹孔配合,以实现第一后基准销26和第一后滑块24之间的可拆卸连接。

29.在本实施例中,第一座体21的顶部设有向前贯穿第一座体21的第一前滑槽以及向后贯穿第一座体21的第一后滑槽,第一前滑块25与第一前滑槽滑动配合,第一后滑块24与第一后滑槽滑动配合,第一驱动销孔设置在第一前滑槽和第一后滑槽之间,在第一座体21的顶部还设有盖板22。

30.在本实施例中,第二座体31的顶部设有向前贯穿第二座体31的第二前滑槽以及向后贯穿第二座体31的第二后滑槽,第二前滑块34与第二前滑槽滑动配合,第二后滑块33与第二后滑槽滑动配合,第二驱动销孔设置在第二前滑槽和第二后滑槽之间,前叉形件36的后端部固定连接有向后延伸的上连接件38,上连接件38的后端与第二后滑块33固定连接,后叉形件35的后端部固定连接有向前延伸的下连接件,下连接件的前端与第二前滑块34固定连接,上连接件38和下连接件在上下方向上错开设置。

31.实施例二本发明还提出了一种汽车后摆臂尺寸精度检测方法,采用实施例一中所述的汽车后摆臂检具来检测待检测后摆臂8,如图7至图9所示,待检测后摆臂8的左端部设置有左开裆,待检测后摆臂8的左端部设置有右开裆,左开裆的前侧设置有左开裆前臂81,左开裆的后侧设置有左开裆后臂82,左开裆前臂81上设有左开裆前侧孔85,左开裆后臂82上设有左开裆后侧孔86,右开裆的前侧设置有右开裆前臂83,右开裆的后侧设置有右开裆后臂84,右开裆前臂83上设有右开裆前侧孔87,右开裆后臂84上设有右开裆后侧孔88,右开裆前侧孔87为衬套压装孔;上述的汽车后摆臂尺寸精度检测方法包括以下步骤:s1、将待检测后摆臂8支撑在工作台1上,使得左开裆前臂81位于主基准组件2的前侧,左开裆后臂82位于主基准组件2的后侧,右开裆伸入前叉形件36和后叉形件35之间。

32.s2、拧紧第一驱动销23,使得第一前滑块25向前滑动以及第一后滑块24向后滑动,使第一前滑块25的前端面贴合待检测后摆臂8的左开裆前臂81的后侧面,使第一后滑块24的后端面贴合待检测后摆臂8的左开裆后臂82的前侧面;拧紧第二驱动销32,驱动第二前滑块34向前滑动以及第二后滑块33向后滑动,从而驱动前叉形件36向后运动和后叉形件35向前运动,使前叉形件36的后侧面贴合待检测后摆臂8的右开裆前臂83的前侧面,使后叉形件35的前侧面贴合待检测后摆臂8的右开裆后臂84的后侧面。

33.s3、安装第一前基准销27和第一后基准销26,使第一前基准销27与待检测后摆臂8的左开裆前侧孔85配合,使第一后基准销26与待检测后摆臂8的左开裆后侧孔86配合;旋转第一螺杆和第二螺杆,使第二前基准销314与待检测后摆臂8的右开裆前侧孔87配合,使第二后基准销311与待检测后摆臂8的右开裆后侧孔88配合;s4、利用尺寸检测组件检测待检测后摆臂8的尺寸精度,将第一连接臂43的根部安装至第一限位槽42中,并利用第一锁紧螺栓44将第一连接臂43的根部固定连接在第一限位槽42中,利用型面检测块45来检测待检测后摆臂8上的待检测型面的尺寸精度,将第二连接臂53的根部安装至第二限位槽52中,并利用第二锁紧螺栓54将第二连接臂53的根部固定连接在第二限位槽52中,利用检测销55来检测待检测后摆臂8上的待检测孔的尺寸精度。

34.如图7至图9所示,本发明基准体系设置情况如下:右开裆前侧孔87、左开裆前侧孔85和左开裆后侧孔86确定第一基准平面,由左开裆的内侧面和右开裆的外侧面共同确定与第一基准平面垂直的第二基准平面,由左开裆前侧孔85确定垂直于第一基准平面和第二基准平面的第三基准平面。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1