一种基于激光对射式边缘检测的螺旋杆轴心线空间弯曲测量方法

1.本发明涉及一种轴心线空间弯曲测量方法,具体是一种螺旋杆轴心线空间弯曲的测量方法。

背景技术:

2.螺旋杆广泛应用于生产机械、加工机械等领域。以包含螺旋槽的条数为分类标准,常见的螺旋杆分为单头螺旋杆、双头螺旋杆及多头螺旋杆,例如螺旋给料机的螺旋给料轴一般为单头螺旋杆,电锤钻头的导向部分通常选用双头螺旋杆,多头丝杠也可以称作多头螺旋杆。由于螺旋杆的工作是一段时间内连续的,且工作速度较快,传动距离较大,因此需要保证有较高的传动精度。螺旋杆轴心线的直线度是影响传动精度的重要因素之一,在生产实践中,对螺旋杆轴心线直线度的测量是保证机械质量和工作精度的重要环节,而轴心线直线度的测量中,如何实现单截面偏心的精确测量是至关重要的。

3.螺旋杆的截面形状复杂,边上各点到几何中心的距离并不是固定值,其值介于截面外接圆半径和内切圆半径之间。在工程测量中,螺旋杆轴心线的直线度测量常用方法是将螺旋杆两端支撑在v型支架上,然后将百分表表头打在螺旋杆的外表面上,螺旋杆周向转动一周,记录百分表的跳动值。当在工件轴向方向多个位置进行测量时,依据各点测量结果可拟合得到轴心线走势,从而近似确定轴轴心线的直线度。然而这种传统打表测量不适用于大螺距螺旋杆,且测量效率低下,操作复杂,对操作人员要求高,同时接触式测量会磨损测量表面。因此迫切需要一种高效、自动化、非接触式的测量方法实现对螺旋杆轴心线空间弯曲变形的测量,以满足实践生产的需求。

技术实现要素:

4.本发明的目的在于提供一种螺旋杆轴心线空间弯曲测量方法,可准确便捷地对螺旋杆零件轴心线的空间弯曲变形进行连续回转测量。

5.以电锤钻头双头螺旋杆为例,本发明的目的是通过以下技术方案实现的:

6.被测件装夹在三爪卡盘上,卡盘与主轴编码器相连。测量时,转动被测件,同时激光对射式边缘检测传感器沿被测件轴向作直线运动,并实时记录被测截面最高点到平行光线最低边的距离,主轴编码器实时记录工件转动角度。根据各部分的几何关系、数据拟合及数学推导可以得到被测件某一截面处偏心量、偏心角与已知参数及激光传感器示值间的函数关系,通过连续测量被测件多个截面的偏心进而可以确定轴心线的空间弯曲变形。

7.定义螺旋杆截面回转中心为坐标原点o(0,0),螺旋杆外接圆半径为r,内切圆半径为r,截面偏心量(挠度)和偏心角为e和转动过的角度为β;激光下边缘到x轴的距离为p,激光传感器测量示值为i,螺旋杆截面几何中心为o

′

;截面轮廓上最高点为m(xm,ym)。

8.根据几何原理得到传感器示值的方程:

9.i=ym+p

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

10.测量示值i波峰点的测量位置位于外接圆上,而波谷点的测量位置位于内切圆上。假设两个圆柱被测零件,半径分别为r和r,两圆柱零件总长以及各被测截面偏心都与被测螺旋杆相等,两圆柱的回转轴线与初始状态与被测螺旋杆一致。对两圆柱被测件采用与螺旋杆完全一致的测量方式进行测量,依据平面解析几何可得传感器的测量值方程分别为:

[0011][0012][0013]

依据螺旋杆表面轮廓与两圆柱表面的关系,可以确定螺旋杆截面的测量值i波动范围为:

[0014]

i2≤i≤i1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0015]

曲线i1和曲线i2为测量值i的上下包络线,而i1实际上可由i2向上平移距离r-r获得,为方便数据处理,仅通过实际数据对i1或i2进行近似拟合分析即可。

[0016]

由于i是关于β的函数,可以得i在第q个数据点的一阶导数为:

[0017][0018]

式中m为测量值i的总数据点个数,其取值由传感器的采样频率和测量时间决定。

[0019]

设定判断重合部分数据点阈值γ为:

[0020][0021]

若第q个数据点满足:

[0022][0023]

可认为该数据点为i与上下包络线重合部分的数据点。

[0024]

以拟合i1为例,将位于下包络线的重合部分数据点向上平移r-r个单位,之后对经过平移后的重合部分数据点进行三次样条插值拟合,得外接圆柱截面拟合测量理论示值曲线l1,理想情况下,有:

[0025][0026]

由于曲线l1是关于β函数,将l1对β一阶求导得:

[0027][0028]

由于e不为零,当有:

[0029][0030]

解得或此时可得l1的极值方程:

[0031][0032]

将已知参数和传感器示值代入函数关系式,可得多个偏心量和初始偏心角的解值,将解值平均化即可得螺旋杆某指定截面处的最终测量偏心量e

p

和初始偏心角同理,对螺旋杆的多个截面进行连续测量,根据所有被测截面的测量结果可以精确地确定螺旋杆轴心线空间弯曲变形。

[0033]

本发明的优点是:该发明的测量方法可实现螺旋杆轴心线空间弯曲变形的测量,测量方法简单高效,减少了人力消耗,避免了工件磨损,测量精度高且适用于各类螺旋杆。本发明为螺旋杆的直线度测量与校直等工程问题提供了有效的解决方案。

附图说明

[0034]

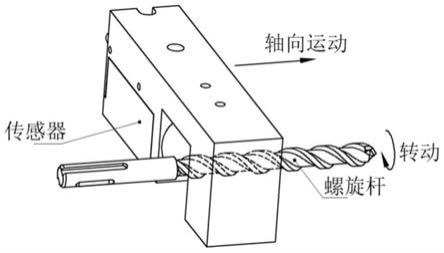

图1为螺旋杆测量示意图

[0035]

图2为螺旋杆测量截面示意图

[0036]

图3为螺旋杆截面外接圆和内切圆示意图

[0037]

图4为测量曲线示意图

[0038]

图5为拟合曲线示意图

[0039]

图6为该发明方法测量程序的逻辑结构流程框图

[0040]

具体实施方法

[0041]

以下结合附图对本发明进行进一步说明:

[0042]

如图1所示,测量螺旋杆的传感器选用对射式激光边缘检测传感器。测量前将被测件装夹在三爪卡盘上,卡盘与主轴编码器相连。测量时使螺旋杆置于传感器发射的平行光线中,且保证螺旋杆的回转轴线与平行光线形成的光面垂直,调整螺旋杆和传感器的位置以保证螺旋杆在传感器的测量量程内。转动螺旋杆,螺旋杆遮挡光线形成阴影,阴影尺寸可直接反应被测截面轮廓尺寸,传感器沿被测件轴向作直线运动,并实时记录阴影最高点到对射光线最低边的距离,主轴编码器实时记录工件转动角度。

[0043]

如图2所示,定义螺旋杆某一截面回转中心为坐标原点o(0,0),螺旋杆外接圆半径为r,内切圆半径为r,截面偏心量(挠度)和偏心角为e和转动过的角度为β;激光下边缘到x轴的距离为p,激光传感器测量示值为i,螺旋杆截面几何中心为o

′

;截面轮廓上最高点为m(xm,ym)。

[0044]

根据几何原理得到传感器示值的方程:

[0045]

i=ym+p

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0046]

如图3、4所示,测量示值i在测量过程中随被测件的旋转而呈现出往复波动变化,由于螺旋杆截面轮廓位于外接圆(半径为r)和内切圆(半径为r)之间,且外接圆与内切圆同心,可以确定波峰点的测量位置位于外接圆上,而波谷点的测量位置位于内切圆上。假设两个圆柱被测零件,半径分别为r和r,两圆柱零件总长以及各被测截面偏心都与被测螺旋杆相等。对两圆柱被测件采用与螺旋杆完全一致的测量方式进行测量,两圆柱的回转轴线与

初始状态与被测螺旋杆一致。对于上述半径为r和r,偏心量为e和初始相角为的两圆柱工件,依据平面解析几何可得传感器的测量值方程分别为:

[0047][0048][0049]

依据螺旋杆表面轮廓与两圆柱表面的关系,可以确定螺旋杆截面的测量值i波动范围为:

[0050]

i2≤i≤i1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0051]

因此曲线i1和曲线i2为测量值i的上下包络线,而i1实际上可由i2向上平移距离r-r获得,由于i1和i2为假想曲线,需要通过实际数据进行拟合获得。为方便数据处理,仅对i1或i2进行近似拟合分析即可。

[0052]

如图4所示,测量值i与上下包络线重合部分的斜率绝对值明显小于其他部分斜率的绝对值,因此通过对i求导来确定i与上下包络线重合部分的数据点。由于i是关于β的函数,可以得i在第q个数据点的一阶导数为:

[0053][0054]

式中m为测量值i的总数据点个数,其取值由传感器的采样频率和测量时间决定。

[0055]

设定判断重合部分数据点的阈值γ为:

[0056][0057]

若第q个数据点满足:

[0058][0059]

可认为该数据点为i与上下包络线重合部分的数据点。

[0060]

如图5所示,依据式(7)确定重合部分数据点,以拟合分析i1为例,将位于下包络线的重合部分数据点向上平移r-r个单位,之后对经过平移后的重合部分数据点进行三次样条插值拟合,得外接圆柱截面拟合测量理论示值曲线l1,理想情况下,有:

[0061][0062]

由于曲线l1是关于β函数,将l1对β一阶求导得:

[0063][0064]

由于e不为零,当有:

[0065][0066]

解得或此时可得l1的

极值方程:

[0067][0068]

由于l1为拟合曲线,其各极值点和极值都为已知,极值点为βk,极值为ek,k=1,2,3,

…

,带入式(11)可得偏心量与初始相角的多个解值:

[0069][0070][0071]

将由式(12)(13)解得的偏心量ek和初始相角平均化,即可解得螺旋杆某指定截面处的最终测量偏心量e

p

和初始偏心角

[0072][0073]

由于对螺旋杆的测量是回转连续的,因此整个测量过程可以获得多个截面的偏心量和初始偏心角,依据所有被测截面的测量结果可以精确地拟合轴心线走势,从而确定螺旋杆轴心线空间弯曲变形。

[0074]

如图6所示,为本发明的逻辑结构流程框图。根据图6所示的逻辑结构框图可编写螺旋杆轴心线空间弯曲变形的测量程序。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1