一种大型长梁类模锻件翘曲度测量工具的制作方法

1.本实用新型属于锻造翘曲度测量技术领域,涉及一种大型长梁类模锻件翘曲度测量工具。

背景技术:

2.近年来,随着我国航空航天事业的蓬勃发展,国内对大型航空航天结构件的需求与日俱增,相应的模锻件轮廓尺寸、重量及投影面积不断增大,结构也日趋复杂,同时,对模锻件外观充型、表面质量、尺寸精度提出新的更高要求。例如,a-型钛合金模锻件,如图6所示,外轮廓尺寸高

×

宽

×

长为150mm

×

260mm

×

2580mm,该模锻件的主要特点为结构复杂、纵向外轮廓尺寸大,沿锻件纵向腹板上局部分布有几处高凸台,凸台垂直尺寸约260mm,而腹板厚度尺寸仅65mm,模锻件总长尺寸与腹板厚度尺寸比例高达39.7,属于大型长梁类模锻件。该项模锻件要求纵向翘曲度≤3mm。因该模锻件的总长较长、变截面较多,锻造过程中各部位变形量并不一致,易产生因组织差异而引起组织应力,导致模锻后发生翘曲;此外,该模锻件为钛合金材质,其锻造温度高达900℃以上,终锻温度也高达800℃以上,腹板和高凸台的截面尺寸差异较大,容易因冷速不均而引起温度应力,导致模锻件在冷却或加工过程中发生翘曲。因此,该模锻件在生产时设置了校正工序,且模锻完成后还需逐件进行翘曲度测量,若翘曲度仍≥3mm,还需补充校正工序。这要求工人对锻造、校正以及工序间周转的每件锻件翘曲情况做到及时检测和掌控。迫切的问题是:

3.1)在锻造和校正工序中,因该类模锻件总长较长、结构复杂、变截面较多,目前尚没有便捷的翘曲度测量工具满足工人对高温锻件翘曲度进行实时检测和掌控,这经常导致锻件校正时间过长而使锻件温度降低,增加了锻件产生局部裂纹而报废的风险;同时,盲目的校正易造成校正过度,使锻件又朝反向翘曲,增加了反复校正的风险,校正火次的增多增加了设备及电炉能耗和人工成本,降低了生产效率,影响产品交付周期。

4.2)模锻件在各工序间周转过程中,工人需要对锻件逐件进行翘曲度检测并记录,翘曲度满足要求时方可转至下一道工序。以往的测量方法是将锻件逐件放在标准水平台上,基准面找平后采用高度尺对锻件进行逐一测量。该方法对测量平台的要求苛刻,当长梁类模锻件大批量周转时,锻件数量较多、体积空间较大、转移笨重,并不能满足对大批量锻件的翘曲度进行便捷测量。

技术实现要素:

5.针对上述问题,本实用新型要解决的技术问题是提供一种大型长梁类模锻件翘曲度测量工具,实现对长度较长、结构复杂、变截面较多的长梁类模锻件翘曲度实施便捷、高效、准确测量。

6.本实用新型是采用以下技术方案来实现的:

7.一种大型长梁类模锻件翘曲度测量工具,包括:水平长杆、n个螺栓和2n个螺母;

8.所述水平长杆竖直方向等间隔设有n个与螺栓相配合的螺纹通孔;

9.所述n个螺栓设置在n个螺纹通孔内;且每个螺栓通过两个螺母与水平长杆固定。

10.进一步,所述工具还包括:一组标准垫片,所述标准垫片用于垫在螺栓的螺帽与长梁类模锻件被测部位之间。

11.进一步,所述一组标准垫片包括五个标准垫片,厚度分别为1mm、2mm、3mm、4mm、5mm。

12.进一步,所述水平长杆为空心杆。

13.进一步,所述n个螺栓的螺杆段外表面沿轴向均设有对称平面且在平面内设有刻度值。

14.进一步,所述n个螺栓的刻度值“0”居中,正刻度值分居两侧。

15.本实用新型的有益效果:本实用新型主要针对总长较长、变截面较多的大型长梁类模锻件,解决了该类锻件在热锻造及校正过程中,因锻件温度较高,工人无法近身对热锻件进行实时翘曲度测量并实施校正。本实用新型能显著提高锻件校正成功率,减少校正工序返工次数,有效降低人工、设备、能源运营成本。同时,还能实现工序间(模锻—校正—热处理—校正)转工时翘曲度高效便捷测量,免去了将锻件逐个转移到水平台测量等苛刻条件,能实现锻件任意平面摆放即可进行测量,降低了测量难度,促进产品高效周转,极大的缩短了生产周期。

附图说明

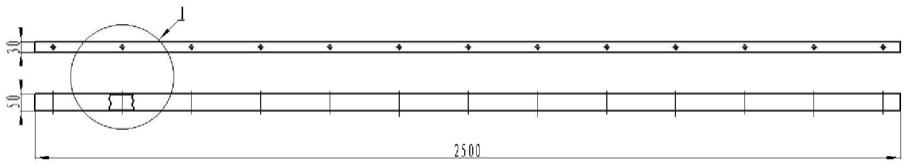

16.图1是带多处螺纹通孔的水平长杆示意图;

17.图2是图1中螺纹通孔ⅰ局部剖视图;

18.图3是带刻度的螺栓示意图;

19.图4是大型长梁类模锻件翘曲度测量工具示意图;

20.图5是图4中ⅱ局部剖视图;

21.图6是a-型长梁类模锻件翘曲度测量示意图;

22.图7是b-型长梁类模锻件翘曲度测量示意图;

23.图8是图7中ⅲ和ⅳ局部放大图。

具体实施方式

24.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本实用新型的一部分实施例,而不是全部实施例。基于本实用新型中的实施例,本领域的普通技术人员在没有做出创造性劳动的前提下,所获得的所有其他实施例,都属于本实用新型保护的范围。

25.图1示出了带多处螺纹通孔的水平长杆,外形结构为矩形空心长杆,壁厚为3mm,外形尺寸长

×

宽

×

高为2500mm

×

30mm

×

50mm,沿水平长杆的窄面均匀分布间距为200mm的细螺纹通孔。水平长杆所采用的材质为耐高温工具钢,保证高温测量时尺寸稳定性。采用空心设计可大幅减小水平长杆的重量约3.6kg,便于生产现场工人操作和使用。图2示出的螺纹通孔与图3示出的带刻度的螺栓装配使用,优选采用精度a级密螺纹。

26.图3示出了带刻度的螺栓,螺栓的螺帽采用六角头,螺栓的螺杆段外表面沿轴向设

有对称平面,与螺纹相间衔接,并在螺杆段的一个平面上标有刻度值,采用“0”值居中、正刻度值分居两侧的设计,便于测量时上下调整并精确读数。

27.图4示出了一种特定情形下将7支带刻度的螺栓装配在带13处螺纹通孔的水平长杆上组成的大型长梁类模锻件翘曲度测量工具,即:每2个螺纹通孔间隔装配1支带刻度的螺栓,依次均匀排开。图5示出了带刻度的螺栓和带多处螺纹通孔的水平长杆的装配局部剖视图。

28.图6示出了在图4所示的一种特定装配情形下,采用本实用新型来测量a-型长梁类模锻件翘曲度。a-型长梁类模锻件,外形轮廓尺寸高

×

宽

×

长为150mm

×

260mm

×

2580mm,产品主要特点为总长较长、变截面较多。该模锻件在热校正时工人无法近距离测量其翘曲情况,无法以翘曲情况来实施校正,给生产带来极大困扰,而本实用新型能有效解决上述问题。

29.图7示出了另一种特定装配情形下,采用本实用新型来测量b-型长梁类模锻件翘曲度。

30.图8示出了图7中ⅲ和ⅳ处的螺栓刻度放大图。

31.以下采用2个实例对本实用新型的大型长梁类模锻件翘曲度测量工具的测量方法进行详细介绍。

32.使用方式1:测量常温状态下的长梁类模锻件时,具体操作步骤如下:

33.(1)确定测量部位。先观察被测模锻件形貌及锻件图,优先选择被测锻件沿着长度方向为同一水平面的腹板、肋或高筋作为待测部位。以图6示出的a-型长梁类模锻件为例,该模锻件上表面中部腹板上分布有多处凹槽,凹槽两侧高筋为同一水平面,此种情形下可选取凹槽两侧高筋为测量部位,摆放位置见图6,继而,在步骤(2)中直接将本实用新型翘曲度测量工具的所有螺杆刻度调至刻度值“0”,绝对零位,见图8ⅲ,此时,所有螺栓的头部齐平,见图4;若被测模锻件的同一水平检测面难以寻找,局部存在不可避免的凸台或凹槽等变截面时,还需依照被测量模锻件的锻件图计算出该凸台或凹槽等变截面与水平基准面的垂直尺寸落差,并将本实用新型翘曲度测量工具的该部位螺杆刻度调整为这个落差值,相对零位,见图8ⅳ。以图7示出的b-型长梁类模锻件为例,该模锻件腹板上下表面的中部均分布有多处凹槽,且凹槽两侧的高筋并不完全是一个水平面,而是存在局部凸台,垂直尺寸落差,此时,先观察该模锻件的锻件图,由图纸计算出凸台与水平高筋垂直尺寸落差为9mm,此时将与凸台接触的螺杆往上调整,即从刻度值“0”调至刻度值“9”,见图8ⅳ,此时刻度值“9”即为该凸台处的相对零位。此处仅对调“零”处理进行简要解释,还可调整带刻度的螺栓与水平长杆的装配间距来进行测量。

34.(2)调“零”处理。按步骤(1)所述的情形将本实用新型带刻度的螺栓调“零”。

35.(3)上下调整带刻度的螺栓并进行读数。将本实用新型翘曲度测量工具的螺栓头部置于步骤(1)所确定的测量部位,如图6和图7所示,若所有的螺栓头部均紧贴被测量锻件本体上,说明被测模锻件翘曲度为0,即该模锻件无翘曲;若个别螺栓头部与被测量模锻件本体存在缝隙,说明该模锻件有翘曲,此情形下需对缝隙部位的螺栓进行上下调整,使所有螺杆头部紧贴被测模锻件本体上,此时螺杆刻度值与步骤(2)确定的“零”位刻度值之差,即为该模锻件的翘曲值。

36.使用方式2:测量高温状态下的长梁类模锻件时,如在校正热锻件时,锻件温度较

高,工人需对刚出炉的热锻件进行快速测量,此情形下具体操作步骤为:

37.(1)确定测量部位。此步骤在锻件入炉加热前完成,与上述情形1的操作步骤(1)完全一致。

38.(2)调“零”处理。将本实用新型翘曲度测量工具的所有螺栓刻度调至刻度值“0”,即绝对零位,见图8ⅲ,此时,所有螺栓的头部齐平,见图4。

39.(3)标准垫片快速比对。参考上述情形1的步骤(3),若个别螺栓头部与被测量模锻件本体存在缝隙,采用标准垫片与缝隙进行比对,工人可迅速了解该工件的翘曲度大小及翘曲方式,并针对该锻件的具体部位进行点压式的校正,边校正边测量,可高效地对翘曲的模锻件进行校正,能大大提高校正成功率,避免校正工序反复返工。

40.本实用新型不限于上述表述的特定情形,在工程实际应用中,可根据不同的情形和需求,来调整带刻度的螺杆长度和刻度范围,水平长杆尺寸规格、预留螺纹通孔间距、所采用的材料等一系列有利于拓宽本实用新型使用范围的变更,均为本实用新型的权利范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1