一种基于5G的回转件加工的粗糙度检测系统的制作方法

一种基于5g的回转件加工的粗糙度检测系统

技术领域

1.本实用新型属于回转件加工技术领域,尤其涉及一种基于5g的回转件加工的粗糙度检测系统。

背景技术:

2.第五代移动通信技术(5th generation mobile communication technology,简称5g)是具有高速率、低时延和大连接特点的新一代宽带移动通信技术,是实现人机物互联的网络基础设施。

3.回转件,为能绕某个零件中心线作旋转的零件,一般指轴类零件和盘类零件,横截面外边缘轮廓为圆形。

4.现有的回转件加工工序中,需将回转件固定在车床上,同时使回转件绕其轴向的转轴中心线转动,再对回转件进行加工。在对回转件进行粗糙度检测时,需要等待车床加工完成后,从车床的加工转轴上拆卸下来才能对回转件的周向侧面进行表面粗糙度检测;若回转件周向侧面的表面粗糙度不满足成品要求,则仍需要将回转件重新固定在车床上重新加工,工作效率低。

5.因此,亟需一种在加工过程中能检测回转件周向侧面的表面粗糙度是否满足成品要求的技术方案。

技术实现要素:

6.本实用新型的目的在于:针对现有技术的不足,本实用新型提供一种基于5g的回转件加工的粗糙度检测系统,以解决现有技术不能在加工过程中检测回转件周向侧面的表面粗糙度是否满足成品要求的问题。

7.为了实现上述目的,本实用新型采用以下技术方案:

8.一种基于5g的回转件加工的粗糙度检测系统,包括:车间、处理器以及存储器,所述车间内部设置有机床以及第一5g激光传感器,所述机床上设置有刀架以及加工转轴,所述刀架上设置有刀具以及第二5g激光传感器,所述第二5g激光传感器位于所述刀具的一侧,所述第二5g激光传感器的扫描区域与所述刀具的刀尖位置相应,所述第二5g激光传感器的一侧设置有照明指示灯,所述照明指示灯的照明区域与所述第二5g激光传感器的扫描区域相应,所述存储器中存储有计算机程序。

9.作为本实用新型所述的基于5g的回转件加工的粗糙度检测系统的优选方案,多个所述第一5g激光传感器围绕所述车间边缘设置在所述车间内部。

10.作为本实用新型所述的基于5g的回转件加工的粗糙度检测系统的优选方案,所述车间内部还设置有多个摄像头,所述第一5g激光传感器设置在所述摄像头上。

11.作为本实用新型所述的基于5g的回转件加工的粗糙度检测系统的优选方案,所述第一5g激光传感器与所述摄像头一体结构地设置。

12.作为本实用新型所述的基于5g的回转件加工的粗糙度检测系统的优选方案,多个

所述摄像头以及多个所述第一5g激光传感器围绕所述车间边缘设置在所述车间内部。

13.作为本实用新型所述的基于5g的回转件加工的粗糙度检测系统的优选方案,所述车间包括过道、零件摆放区以及机床摆放区,所述过道位于零件摆放区以及机床摆放区之间。

14.作为本实用新型所述的基于5g的回转件加工的粗糙度检测系统的优选方案,所述第二5g激光传感器沿所述刀具朝远离所述刀具的刀尖的方向设置。

15.作为本实用新型所述的基于5g的回转件加工的粗糙度检测系统的优选方案,所述处理器为单片机或者plc处理器。

16.作为本实用新型所述的基于5g的回转件加工的粗糙度检测系统的优选方案,所述第一5g激光传感器设置有5g通信器。

17.作为本实用新型所述的基于5g的回转件加工的粗糙度检测系统的优选方案,所述第二5g激光传感器设置有5g通信器。

18.本实用新型具有的有益效果为:本实用新型在确定回转件周向侧面的横截面外边缘为圆形的前提下,通过所述第二5g激光传感器对处于旋转状态的所述横截面外边缘上进行周期扫描,获取多个不同时间节点的粗糙度测量点坐标组并进行计算分析,进而使本实用新型能在加工过程中判断回转件周向侧面的表面粗糙度是否满足成品要求;同时,通过应用5g通信技术,能实现快速无线上传信息的功能。

附图说明

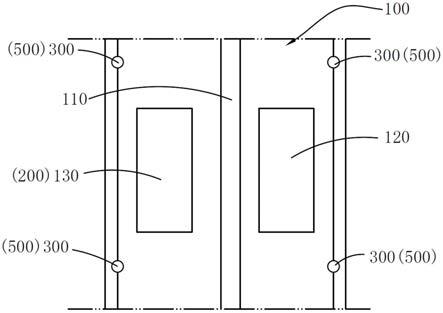

19.图1为本实用新型中实施例1的检测系统的结构示意图。

20.图2为本实用新型中实施例1的工作示意图。

21.图3为本实用新型中所述回转件毛胚外形图包纳所述回转件成品外形图的示意图。

22.图4为本实用新型中第二5g激光传感器的扫描原理示意图之一。

23.图5为本实用新型中第二5g激光传感器的扫描原理示意图之二。

24.图6为本实用新型中的工作流程图。

25.图中:

26.100-车间;110-过道;120-零件摆放区;130-机床摆放区;

27.200-机床;210-刀架;211-刀具;220-加工转轴;

28.300-第一5g激光传感器;

29.400-第二5g激光传感器;

30.500-摄像头;

31.600-照明指示灯;

32.001-回转件。

具体实施方式

33.为使本实用新型的技术方案和优点更加清楚,下面将结合具体实施方式和说明书附图,对本实用新型及其有益效果作进一步详细的描述,但本实用新型的实施方式不限于此。

34.实施例1

35.如图1至5所示;一种基于5g的回转件加工的粗糙度检测系统,包括:车间100、处理器以及存储器,车间100内部设置有机床200、多个第一5g激光传感器300,机床200上设置有刀架210以及加工转轴220,刀架210上设置有刀具211以及第二5g激光传感器400,第二5g激光传感器400位于刀具211的一侧,第二5g激光传感器400的扫描区域与刀具211的刀尖位置相应,回转件固定在机床200的加工转轴220处,回转件的转轴中心线与加工转轴220的转轴中心线对应,第二5g激光传感器400的一侧设置有照明指示灯600,照明指示灯600的照明区域与第二5g激光传感器400的扫描区域相应,存储器中存储有计算机程序。具体地,处理器为单片机或者plc处理器,第一5g激光传感器300设置有5g通信器,第二5g激光传感器400设置有5g通信器。其中,照明指示灯600发出肉眼可见的照明光覆盖在第二5g激光传感器400的扫描区域上,使工作人员能通过肉眼看到第二5g激光传感器400在回转件001上的扫描区域,进而便于调节第二5g激光传感器400的扫描区域。

36.优选地,多个第一5g激光传感器300围绕车间100边缘设置在车间100内部。通过上述设置,使第一5g激光传感器300能对车间100内部进行扫描。

37.优选地,车间100内部还设置有多个摄像头500,第一5g激光传感器300设置在摄像头500上。更优选地,第一5g激光传感器300与摄像头500一体结构地设置。通过上述设置,使摄像头500能采集对车间100内部的图像信息。

38.优选地,多个摄像头500以及多个第一5g激光传感器300围绕车间100边缘设置在车间100内部。通过上述设置,使第一5g激光传感器300能对车间100内部进行扫描;同时,摄像头500能对车间100内部采集图像信息。

39.优选地,车间100包括过道110、零件摆放区120以及机床摆放区130,过道110位于零件摆放区120以及机床摆放区130之间。零件摆放区120用于放置待加工的回转件,机床摆放区130用于放置机床200,过道110用于供人员通过。

40.优选地,第二5g激光传感器400沿刀具211朝远离刀具211的刀尖的方向设置。通过上述设置,避免第二5g激光传感器400碰撞到回转件。

41.如图6所示,实施例1中计算机程序被处理器执行时实现以下步骤:

42.s100,通过第一5g激光传感器对车间内的回转件进行扫描,确认回转件的车间放置位置并通过5g通信上传;通过第一5g激光传感器对回转件进行扫描,初步获取回转件的外形尺寸并通过5g通信上传,判断回转件的外形尺寸是否符合工件尺寸要求。

43.s100a,若回转件的外形尺寸符合工件尺寸要求,则根据回转件的车间放置位置,将回转件固定在机床的加工转轴处,回转件的转轴中心线与加工转轴的转轴中心线对应。

44.s100b,若回转件的外形尺寸不符合工件尺寸要求,则发出相应警报。具体地,警报通过蜂鸣器或者提示灯实现,蜂鸣器或者提示灯设置在机床上。

45.s200,通过第一5g激光传感器对加工转轴处的回转件进行扫描,第二次获取回转件的外形尺寸并通过5g通信上传,生成回转件毛胚外形图;获取回转件成品外形图,判断回转件毛胚外形图是否能包纳回转件成品外形图。回转件成品外形图存储在存储器中,回转件成品外形图可以为回转件成品通过预先扫描生成,也可以为电子三维图纸。

46.s200a,若回转件毛胚外形图能够包纳回转件成品外形图时,则通过第一5g激光传感器对机床进行扫描,确认回转件、第二5g激光传感器以及刀架在机床上的相对位置并通

过5g通信上传。

47.s200b,若回转件毛胚外形图不能包纳回转件成品外形图时,则发出相应警报。具体地,警报为蜂鸣器或者提示灯。

48.s300,根据回转件、第二5g激光传感器以及刀架在机床上的相对位置,建立坐标系。

49.更具体地,以第二5g激光传感器的激光发散点为坐标原点,即第二5g激光传感器坐标为(0,0)。

50.其中,以回转件、第二5g激光传感器以及刀架在机床上的相对位置建立坐标系,便于后续从回转件的周向侧面获取测量点坐标。

51.s400,基于坐标系,通过第二5g激光传感器对回转件的周向侧面的横截面外边缘进行扫描,获取至少4个圆形测量点坐标并通过5g通信上传;即至少获取圆形测量点坐标s1(x1,y1)、s2(x2,y2)、s3(x3,y3)以及s4(x4,y4);更优选为,获取至少5至13个圆形测量点坐标并通过5g通信上传。

52.s500,根据圆形测量点坐标进行计算分析,判断横截面外边缘轮廓的形状是否符合圆形;

53.具体地,包括:

54.s510,取其中的3个圆形测量点坐标构成基准圆,计算基准圆的圆心坐标以及基准圆的半径值;

55.即,取圆形测量点坐标s1(x1,y1)、s2(x2,y2)以及s3(x3,y3)构成基准圆;

56.根据s1s2的中垂线方程式:

57.以及

58.根据s2s3的中垂线方程式:

[0059][0060]

分别设

[0061]

同时,根据方程式以及y0=ax0+c1;

[0062]

计算出s1s2的中垂线与s2s3的中垂线的交点坐标,即基准圆的圆心坐标c0(x0,y0);

[0063]

再者,根据方程式

[0064]

计算出基准圆的半径值,即r0的数值;

[0065]

s520,从剩余的圆形测量点坐标中的取圆形测量点坐标sn(xn,yn)作为比对坐标;

[0066]

根据方程式

[0067]

计算出比对坐标与基准圆的圆心坐标之间的距离值,即rn的数值。

[0068]

s530,计算距离值与基准圆半径值的差值绝对值;

[0069]

即根据公式nn=|r

0-rn|;

[0070]

计算出距离值与基准圆半径值的差值绝对值,nn的数值;

[0071]

s540,返回执行从剩余的圆形测量点坐标中的取1个圆形测量点坐标作为比对坐标,计算比对坐标与基准圆的圆心坐标之间的距离值的步骤,直至剩余的圆形测量点坐标均作为比对坐标并计算出相应的距离值;

[0072]

s560,判断所有的差值绝对值是否均小于等于偏差允许值;其中,偏差允许值为0.02至0.002mm;根据实际情况,选择合适的数值。

[0073]

s560a,若所有的差值绝对值均小于等于偏差允许值,则横截面外边缘轮廓的形状符合圆形。

[0074]

s560b,若存在差值绝对值大于偏差允许值,则横截面外边缘轮廓的形状不符合圆形。

[0075]

s500a,若横截面外边缘轮廓的符合圆形,则启动加工转轴,加工转轴带动回转件绕其转轴中心线旋转。

[0076]

s500b,若横截面外边缘轮廓的不符合圆形,则发出相应警报。具体地,警报为蜂鸣器或者提示灯。

[0077]

s600,基于坐标系,通过第二5g激光传感器对处于旋转状态的回转件的周向侧面的横截面外边缘上进行周期扫描,获取多个不同时间节点的粗糙度测量点坐标组并通过5g通信上传,粗糙度测量点坐标组包括多个粗糙度测量点坐标;

[0078]

即,基于坐标系,通过第二5g激光传感器对处于旋转状态的回转件的周向侧面的横截面外边缘上进行周期扫描,获取不同时间节点的粗糙度测量点坐标组h1、hh2、h3、h4并通过5g通信上传,粗糙度测量点坐标组h1、hh2、h3、h4的扫描位置均不相同;其中,周期的时间节点包括t1、t2、t3和t4。

[0079]

s700,根据粗糙度测量点坐标组h1、h2、h3、h4进行计算分析,得到回转件的x轴实际表面平均系值以及y轴实际表面平均系值;

[0080]

具体地,包括:

[0081]

s710,选择1个粗糙度测量点坐标组,并从其中的多个粗糙度测量点坐标中筛选出最大的x轴坐标值、最小的x轴坐标值、最大的y轴坐标值以及最小的y轴坐标值;

[0082]

即,选择粗糙度测量点坐标组h1,其中,粗糙度测量点坐标组h1包括时间节点t1的粗糙度测量点坐标h1t1(x

1t1

,y

1t1

)、时间节点t2的粗糙度测量点坐标h1t2(x

1t2

,y

1t2

)、时间节点t3的粗糙度测量点坐标h1t3(x

1t3

,y

1t3

)以及时间节点t4的粗糙度测量点坐标h1t4(x

1t4

,y

1t4

);从x

1t1

、x

1t2

、x

1t3

和x

1t4

中筛选出最大的x轴坐标值h1xmax和最小的x轴坐标值h1xmin;从y

1t1

、y

1t2

、y

1t3

和y

1t4

中筛选出最大的y轴坐标值h1ymax和最小的y轴坐标值h1ymin;

[0083]

s720,计算最大的x轴坐标值h1

xmax

与最小的x轴坐标值h1

xmin

的差值,并对应得到x轴实际表面系值δx1;计算最大的y轴坐标值h1ymax与最小的y轴坐标值h1ymin的差值,并对应得到y轴实际表面系值δy1;

[0084]

即,h1xmax-h1xmin=δx1;h1ymax-h1ymin=δy1;

[0085]

s730,返回执行选择1个粗糙度测量点坐标组,并从其中的多个粗糙度测量点坐标中筛选出最大的x轴坐标值、最小的x轴坐标值、最大的y轴坐标值以及最小的y轴坐标值的步骤,即返回执行s710的步骤,直至所有的粗糙度测量点坐标组均得到对应的x轴实际表面系值以及y轴实际表面系值;

[0086]

即,相应得到δx2、δx3、δx4、δy2、δy3和δy4;

[0087]

s740,根据所有的x轴实际表面系值计算其均值,并对应得到x轴实际表面平均系值q

x

;根据所有的y轴实际表面系值计算其均值,并对应得到y轴实际表面平均系值qy;

[0088]

即

[0089]

s800,获取成品回转件的x轴成品表面平均系值c

x

以及y轴成品表面平均系值cy,将x轴实际表面平均系值q

x

与x轴成品表面平均系值c

x

进行大小对比,将y轴实际表面平均系值qy与y轴成品表面平均系值cy进行大小对比。其中,成品回转件的x轴成品表面平均系值c

x

以及y轴成品表面平均系值cy,可通过预先扫描成品回转件通过相应计算获得,扫描和计算的方法和本实施例相同。

[0090]

s800a,若x轴实际表面平均系值q

x

小于等于x轴成品表面平均系值c

x

,以及y轴实际表面平均系值qy小于等于y轴成品表面平均系值cy,则回转件的周向侧面满足成品粗糙度的要求。

[0091]

s800b,若x轴实际表面平均系值q

x

大于x轴成品表面平均系值c

x

,以及/或者y轴实际表面平均系值qy大于y轴成品表面平均系值cy,则回转件不满足成品粗糙度的要求。

[0092]

根据上述说明书的揭示和教导,本实用新型所属领域的技术人员还能够对上述实施方式进行变更和修改。因此,本实用新型并不局限于上述的具体实施方式,凡是本领域技术人员在本实用新型的基础上所作出的任何显而易见的改进、替换或变型均属于本实用新型的保护范围。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本实用新型构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1