气体透过率测试装置的制作方法

1.本发明涉及气体透过率测试仪器技术领域,特别是涉及一种气体透过率测试装置。

背景技术:

2.气体透过率测试装置一般用于包材或其它新材料的透气性测试,其中,压差法气体透过率测试方法为透气性测试的方法之一,而真空法是压差法中最具代表性的一种测试方法。它的测试原理是利用试样将渗透腔隔成两个独立的空间,将该两个独立的空间抽真空以形成上腔和下腔,接着向其中的一个独立空间充入测试气体,以使两个独立空间中的其一形成高压腔,另一形成低压腔,从而使高压腔与低压腔形成了压差。如此,通过试样(薄膜试样或薄片试样)将高压腔与低压腔隔离,利用测试气体从高压腔渗透该试样进入低压腔而引起低压腔的压力的变化,再使用高进度真空规测量低压腔内方压力变化量即可得到测试气体透过试样的透过量。然而,现有的气体透过率测试装置的密封结构在设计上存在缺陷,导致其防泄漏效果不佳而导致空气渗透到低压腔引入误差,从而影响试样的气体透过量测试的准确性。

技术实现要素:

3.针对现有技术的不足,本发明的目的在于提供一种气体透过率测试装置,其能够在测试试样气体透过率的过程中提高密封腔抽真空后的防泄漏效果,避免外界空气渗入低压腔内引起误差而影响试样的气体透过率测试的准确性。

4.本发明的目的采用如下技术方案实现:

5.气体透过率测试装置,包括:

6.第一主体,设有第一检测腔;

7.第二主体,与所述第一主体相对间隔设置,所述第二主体面向所述第一检测腔的一面上设有与第一检测腔相对应的第二检测腔,所述第二检测腔与第一检测腔之间通过试样品分隔并可形成压差;

8.若干密封件,设于所述第一主体与第二主体之间,并使相邻的两密封件与所述第一主体和第二主体之间能够形成真空的密封腔,且在每一所述密封腔内的所述第一主体和/或第二主体上开设有空腔以与密封腔形成密封空间。

9.进一步地,本发明的气体透过率测试装置还包括有抽真空系统,所述抽真空系统包括抽真空装置、连接管道和若干相互独立的气流管道,所述气流管道的数量与所述密封空间的数量相同,各气流管道的第一端与各密封空间连通,第二端通过所述连接管道与所述抽真空装置连通而能够将所述密封空间抽取真空,且各气流管道上均设有控制各自开闭的开关阀。

10.进一步地,各所述气流管道上均设置有用于测试各密封空间内的真空度的第一真空传感器,且所述第一真空传感器位于所述开关阀与所述密封空间之间。

11.进一步地,所述抽真空系统还包括有第一管道,所述第一管道的第一端与所述连接管道连通,所述第一管道的第二端与所述第二检测腔连通而能够将第二检测腔抽取真空。

12.进一步地,所述第一管道上设有用于测试所述第二检测腔的真空度的第二真空传感器,所述第一管道上还连接有连接气管,所述连接气管上连接有若干分支管路,各分支管路上均设置有第三真空传感器,且各分支管路上均设有用于控制各开闭的第一控制阀,以使各第三真空传感器与所述第二真空传感器形成并联设置。

13.进一步地,所述抽真空系统还包括有第二管道,所述第二管道的第一端与所述连接管道连通,第二端与所述第一检测腔连通而能够将所述第一检测腔抽取真空。

14.进一步地,所述第二管道上设置有用于控制所述第二管道开闭的第二控制阀和/或设置有用于测试所述第一检测腔内的真空度的第四真空传感器。

15.进一步地,所述第二管道还连通有气源,所述气源用于向所述第一检测腔内充入测试气体。

16.进一步地,位于所述试样品的一端的密封件为3个,以靠近所述试样品的一端为起始点,3个密封件依次为内层密封件、中间密封件和外层密封件,所述试样品的一端边缘被所述中间密封件覆盖,内层密封件、中间密封件、空腔、第一主体与第二主体形成的密封空间还可通过所述第二管道与所述气源连通。

17.进一步地,所述第二管道与所述连接管道的连接处连接有放空管道,所述放空管道上设置放空阀,所述放空管道上设置有用于控制其开闭的放空阀。

18.相比现有技术,本发明的有益效果在于:

19.本发明的气体透过率测试装置在使用时,将测试样品置于第一主体与第二主体之间以使样品分隔第一检测腔与第二检测腔,接着将第一检测腔与第二检测腔抽取真空,抽取真空之后将测试气体充入第一检测腔,使得第一检测腔与第二检测腔形成压差而使第一检测腔形成高压腔、第二检测腔形成低压腔,由于位于第一主体与第二主体之间的多个密封件形成密封腔,通过在每一密封腔内的第一主体和/或第二主体上开设空腔以与密封腔形成密封空间来提高密封腔的体积,最后将密封空间抽取真空即可提高密封空间抽真空后的防泄漏效果,有效避免空气在样品的厚度方向及样品与第二主体的贴合面渗透进低压腔内引起误差而影响试样的气体透过率测试的准确性。

附图说明

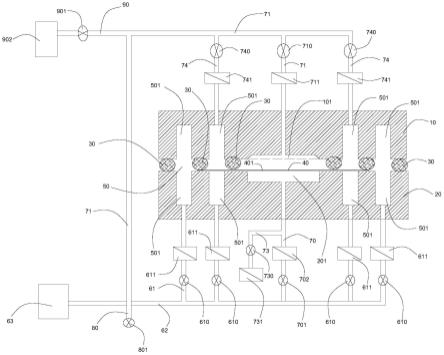

20.图1为本发明气体透过率测试装置的构示意图。

21.图中:10、第一主体;101、第一检测腔;20、第二主体;201、第二检测腔;30、密封件;4、试样品;401、支撑板;50、密封腔;501、空腔;61、气流管道;610、开关阀;611、第一真空传感器;62、连接管道;63、抽真空装置;70、第一管道;701、低压阀;702、第二真空传感器;71、第二管道;710、第二控制阀;711、第四真空传感器;73、分支管路;730、第一控制阀;731、第三真空传感器;74、第四管道;740、第四控制阀;741、第五真空传感器;80、放空管道;801、放空阀;90、第三管道;901、第三控制阀;902、气源。

具体实施方式

22.下面,结合附图以及具体实施方式,对本发明做优先描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

23.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“水平”、“竖直”、“顶”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

24.本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接连接,也可以通过中间媒介间接相连,或是两个元件内部的连通。对于本领域的普通技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

25.实施方式:

26.如图1所示,本发明示出了一种气体透过率测试装置,包括第一主体10、第二主体20和若干密封件30。其中,第一主体10上设有第一检测腔101;第二主体20与第一主体10相对间隔设置且第二主体20面向第一检测腔101的一面上设有与第一检测腔101相对应的第二检测腔201,第二检测腔201与第一检测腔101之间通过试样品4(薄膜样品或薄片样品)分隔并可形成压差;各密封件30设于第一主体10与第二主体20之间,并使相邻的两密封件30与第一主体10和第二主体20之间能够形成真空的密封腔50,且在每一密封腔50内的第一主体10和/或第二主体20上开设有空腔501以与密封腔50形成密封空间。

27.本发明的气体透过率测试装置在使用时,将试样品4(薄膜样品或薄片样品)置于第一主体10与第二主体20之间以使该试样品4分隔第一检测腔101与第二检测腔201,接着将第一检测腔101与第二检测腔201抽取真空,抽取真空之后将测试气体充入第一检测腔101,使得第一检测腔101与第二检测腔201形成压差而使第一检测腔101形成高压腔、第二检测腔201形成低压腔,由于位于第一主体10与第二主体20之间的多个密封件30与第一主体10和第二主体20之间形成密封腔50,因而通过在每一密封腔50内的第一主体10和/或第二主体20上开设空腔501即可使密封腔50与该空腔501之间形成密封空间来提高密封腔50的体积,最后将密封空间抽取真空即可提高密封空间抽真空后的防泄漏效果,有效避免空气在样品的厚度方向及样品与第二主体20的贴合面渗透进低压腔内引起误差而影响试样的气体透过率测试的准确性。

28.需要说明的是,本实施例涉及空腔501的形状结构并不局限于下面附图所示的矩形结构,在其他实施例中,发明人可以根据实质情况合理选择变更空腔501的形状结构,在此处不做限定。因此,对于本领域技术人员而言,通过合理变更空腔501的形状结构,其也应当落入本发明的保护范围之内。

29.本实施例中,本发明的气体透过率测试装置还包括有抽真空系统。其中,抽真空系统包括抽真空装置63、连接管道62和若干相互独立的气流管道61,气流管道61的数量与密封空间的数量相同,也即是一条气流管道61连通一个密封空间。具体地,各气流管道61的第

一端与各密封空间连通,各气流管道61的第二端通过连接管道62与抽真空装置63连通而能够将密封空间抽取真空,且各气流管道61上均设有控制各自开闭的开关阀610。由此可以理解,开启抽真空装置63(抽真空泵),通过各气流管道61即可将各密封空间抽取真空,各密封空间形成真空状态之后,关闭各气流管道61上的开关阀610的阀门,如此每一密封空间就形成独立的密封空间,也即是相邻的密封空间是相互独立的;以靠近第一检测腔101或第二检测腔201的密封空间定义为内侧密封空间,以靠近第一主体10或第二主体20端面的密封空间定义为外侧密封空间,在内侧密封空间与外侧密封空间之间的密封空间定义为中间密封空间,当外侧密封空间发生泄漏时不会影响中间密封空间和内侧密封空间发生泄漏,也即可以理解,当外侧密封空间发生泄漏时,中间密封空间不会失去密封作用,当中间密封空间发生泄漏时,内侧密封空间不会失去密封作用,从而使得本发明涉及的密封空间的密封效果更佳。

30.本实施例中,各气流管道61上均设有用于测试各密封空间内的真空度的第一真空传感器611,且第一真空传感器611位于开关阀610与密封空间之间。可以理解,当各密封空间形成真空状态之后,各气流管道61上的开关阀610的阀门处于关闭状态时,通过各气流管道61上的第一真空传感器611即可测试出各密封空间内的真空度,从而得知处于真空状态下的各密封空间发生泄漏的结果。

31.在上述结构的基础上,抽真空系统还包括有第一管道70和第二管道71,第一管道70的第一端与连接管道62连通,第一管道70的第二端与第二检测腔201连通而能够将第二检测腔201抽取真空;第二管道71的第一端与连接管道62连通,第二管道71的第二端与第一检测腔101连通而能够将第一检测腔101抽取真空。由此可知,抽真空装置63通过第一通道对第二检测腔201抽取真空,通过第二通道对第一检测腔101抽取真空。本领域技术人员能够理解的是,通过抽真空装置63可以同时对各密封空间、第一检测腔101和第二检测腔201同时抽取真空,也可以将各气流管道61上的开关阀610的阀门关闭,通过抽真空装置63对第一检测腔101和第二检测腔201抽取真空之后,再开启各气流管道61上的开关阀610的阀门而对各密封空间抽取真空,在此处不做限定。

32.本实施例中,第一管道70上设有用于测试第二检测腔201的真空度的第二真空传感器702和设置有用于控制第一管道70开闭的低压阀701,且第二真空传感器702位于低压阀701与第二检测腔201之间。第一管道70上还连接有连接气管,连接气管上连接有若干分支管路73,各分支管路上均设置有第三真空传感器731,且各分支管路上均设有用于控制各开闭的第一控制阀730,以使各第三真空传感器731与第二真空传感器702形成并联设置。本领域技术人员能够理解的是,在测试样品4的气体透过率时,高压腔(第一检测腔101)内的测试气体透过样品进入到低压腔(第二检测腔201)内,通过并联设置第二真空传感器702与第三真空传感器731测量低压腔内的压力变化量即可得到测试气体的气体透过量,当连接气管上的第二真空传感器702的测量压力达到饱和状态时,此时可开启分支管路上的第三真空传感器731,如此即可实现更大的测试范围,满足不同气体透过率的测试材料的测试需求,而无需更换真空传感器。

33.本实施例中,第二管道71上还设置有用于控制第二管道71开闭的第二控制阀710和/或设置有用于测试第一检测腔101内的真空度的第四真空传感器711。本实施例的第二管道71上设置有用于控制第二管道71开闭的第二控制阀710和设置有用于测试第一检测腔

101内的真空度的第四真空传感器711。其中,第四真空传感器711位于第二控制阀710与第一检测腔101之间,当需要对第一检测腔101进行抽取真空时,第二控制阀710的阀门开启;当第一检测腔101处于真空状态下,第二控制阀710的阀门关闭,通过第四真空传感器711即可测试出第一检测腔101内的真空度。当然,在其他实施例中,也可以单独设置第二控制阀710或单独设置第四真空传感器711,在此处不做限定。

34.本实施例中,第二管道71还连通有气源902,气源902用于向第一检测腔101内充入测试气体,也即是当第一检测腔101、第二检测腔201和各密封空间处于真空状态下,通过该气源902向第一检测腔101内充入测试气体,从而使得第一检测腔101内压力大于第二检测腔201内的压力,进而使得第一检测腔101形成高压腔、第二检测腔201形成低压腔。

35.具体地,气源902通过第三管道90与第二管道71连通,且在第三管道90上设置有第三控制阀901,该第三控制阀901用于控制第三管道90的开闭。可以理解,当对第一检测腔101、第二检测腔201和各密封空间进行抽取真空时,第二控制阀710的阀门开启,第三控制阀901的阀门关闭;当第一检测腔101、第二检测腔201和各密封空间处于真空状态下,第三控制阀901的阀门开启,第二控制阀710的阀门开启,开启气源902即可通过第三管道90和第二管道71向第一检测腔101内充入测试气体。

36.本实施例中,位于试样品4的一端的密封件30为3个,以靠近试样品4的一端为起始点,3个密封件30依次为内层密封件30、中间密封件30和外层密封件30,试样品4的一端边缘被中间密封件30覆盖,内层密封件30、中间密封件30、空腔501、第一主体10与第二主体20形成的内侧密封空间还可通过第二管道71与气源902连通。可以理解的是,由于试样品4的一端边缘被中间密封件30覆盖,因此试样品4通过自身的一端部将内侧密封空间中的两空腔501进行分隔,当内侧密封空间处于真空状态下,通过气源902、第三管道90和第二管道71向内侧密封空间内中的其一空腔501内充气而形成高压腔,同时使内侧密封空间内中的另一空腔501形成低压腔,如此本发明的气体透过率测试装置即形成有两个气体透过率测试部(一个为内侧密封空间中的两空腔501,另一个为上述的第一检测腔101和第二检测腔201),从而提高气体透过率的测试效率。

37.需要说明的是,在其他实施例中,发明人还可以根据实质情况合理变更选择密封件30的数量,在此处不做限定。因此,对对于本领域技术人员而言,通过合理变更密封件30的数量以与第一主体10和第二主体20形成的多个密封空间,其也应当落入本发明的保护范围之内。

38.当然,内层密封件30、中间密封件30、空腔501、第一主体10与第二主体20形成的内侧密封空间通过第四管道74与第二管道71连通,且第四管道74上设置有第四控制阀740和第五真空传感器741,且第五真空传感器741位于第四管道74与内侧密封空间之间。当内层密封件30、中间密封件30、空腔501、第一主体10与第二主体20形成的内侧密封空间不作为气体透过率测试部使用时,可通过关闭第四管道74与上的第四控制阀740,阻止气源902向该内侧密封空间内充入测试气体,如此即可使内侧密封空间对第一检测腔101和第二检测腔201形成的气体透过率测试部起到泄漏隔离缓冲的作用。

39.本实施例中,本发明的气体透过率测试装置还包括支撑板401,支撑板401上开设有通孔,支撑板401位于第一主体10与第二主体20之间,支撑板401用于放置试样品4,通过该支撑板401可以避免测试样品4发生变形,而通孔用于防止高压腔内的测试气体不能透过

低压腔。

40.本实施例中,第二管道71与连接管道62的连接处连接有放空管道80,放空管道80上设置放空阀801,放空管道80上设置有用于控制其开闭的放空阀801。也即可以理解,当气体透过率测试结束后,放空阀801开启,第一检测腔101内的测试气体和/或内侧密封空间内高压腔内的测试气体经过第二管道71通过放空阀801排出。

41.本发明气体透过率测试装置的工作原理如下:

42.测试样品4的气体透过率时,将试样品4置于第一主体10与第二主体20之间,试样品4分隔第一检测腔101与第二检测腔201,试样品4的一端边缘被中间密封件30覆盖,低压阀701、第二控制阀710和各开关阀610开启,抽真空装置63通过连接管道62、各气流管道61、第一管道70及第二管道71对第一检测腔101、第二检测腔201和各密封空间抽真空;抽真空结束后,低压阀701和各开关阀610关闭,气源902开关开启,气源902通过第三管道90、第二管道71向第一检测腔101内充入测试气体,使第一检测腔101形成高压室,第二检测腔201形成低压室;测试气体充满第一检测腔101后,气源902开关关闭,通过并联设置的第二真空传感器702和第三真空传感器731测量低压室内的压力变化量即可得到测试气体的气体透过量;测试结束后,放空阀801开启,第一检测腔101内的测试气体和/或内侧密封空间内高压腔内的测试气体经过第二管道71通过放空阀801排出。

43.综上,本发明的气体透过率测试装置可以有效防止空气在试样品4的厚度方向及试样品4与第二主体20的贴合面渗透进低压室内,从而提高了试样品4气体透过率测试的准确性,进而提高了试样品4阻隔性测试的精准性。

44.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1