用于确定磨损的链传感器装置和方法与流程

1.本发明涉及一种用于设置两个传感器系统以监测链的磨损状态的方法,该方法包括以下步骤:第一传感器系统相对于校准物体的第一定位;第二传感器系统相对于校准物体的第一定位;使用第一传感器系统执行第一信号检测;使用第二传感器系统执行第一信号检测,其中使用第一传感器系统的第一信号检测与第二传感器系统的第一信号检测同时进行。

背景技术:

2.链传动装置在各种工业应用中用于驱动或运输目的。通常使用多个链排。除了通常无休止循环的链之外,完整的链传动装置还包括用于使链偏转的多个链轮,以及连接到链并由链致动的驱动元件或传送元件。由于链接头中相对于彼此移动的部件的磨损,链在操作期间会受到磨损。其他因素(诸如当链在试运转时的伸长、伸展、轴承间隙和轴承磨损)也可以导致链伸长,并最终导致驱动单元故障。影响链的磨损的其他因素是作用在链上的力以及负载,或由环境决定的外部影响。由于这些关系的复杂性,不可能预测链的磨损,并且因此不可能预测操作过程中可能的中断,甚至驱动单元的故障。由于传动链的磨损或其伸长无法避免且无法可靠地预先确定,因此必须使用测量系统持续监测链传动装置,以便能够及时检查以调整同步过程并更换有缺陷的链。

3.常规测量系统需要精确测量具有恒定速度的传动装置的链伸长,并对传动系统中的异常(例如驱动轮和传动链之间的相对滑移或链轮的磨损)的测量误差做出响应。

4.此外,从现有技术已知通过测量链张紧器的力、路径或旋转角或者通过驱动轮和承载轮上的两个旋转角度传感器来确定传动链的磨损。然而,不是所有地方都需要链张紧器,并且也不能在任何地方都使用旋转角度传感器。另外,这些都会随后受磨损或链伸长的影响。然而,这些方法必须与特定方法精确匹配,因为在这些情况下的测量取决于总链长度以及链轮的磨损。调整非常复杂且容易出错。因此,这些方法并不普遍适用。其他已知测量系统具有至少两个光学传感器或电感传感器,这些传感器彼此相距限定距离并在操作期间对链的长度进行连续测量。

5.例如美国专利号5,291,131中呈现了此类测量系统。在该方法中,在传动链上设置了在链的纵向方向上间隔开的两个标记,这些标记的位置是在操作期间由也被布置为彼此相距一定距离的两个电感或光学传感器检测的。可用经由连接的数据采集系统从两个传感器的测量值确定链的旋转速度以及间隔标记之间的链区段中的链伸长。

6.设置两个传感器之间的限定距离通常是发生在几次通过中的漫长过程。为了优化制造过程,需要一种可重现方法来精确地确定传感器之间的最佳距离。传感器的位置由于传感器几何形状、不同链几何形状的影响以及机械和计量公差而容易发生波动。

技术实现要素:

7.因此,本发明的目的在于提供一种用于设置两个传感器系统以监测链的磨损状态

的方法,利用该方法可以可靠地、精确地、并快速地设定和确定传感器系统之间的位置和距离。本发明的目的还在于提供一种传感器装置,利用该传感器装置,可以可靠并快速地检测到所监测的链的误差状态,确定每个单独链区段的伸长,使所监测的链不必具有最小速度,并且还可以在更长时间段内以统计方式检测到链的伸长。

8.该目的通过根据本发明的用于设置两个传感器系统以监测链的磨损状态的方法来实现。本发明的有利实施方案在从属权利要求中进行阐述。

9.根据本发明的用于设置两个传感器系统以监测链的磨损状态的方法包括四个步骤。在第一步骤中,相对于校准物体第一传感器系统进行第一定位。在第二步骤中,相对于校准物体对第二传感器系统进行第一定位。因此,两个传感器系统都使用校准物体来对准和定位,使得它们彼此相距限定距离。两个传感器系统之间的距离取决于链的待使用传感器系统来监测的节距。因此,传感器系统之间的不同距离对于待监测的不同链的不同节距是必要的。在第三步骤中,使用第一传感器系统来执行第一信号检测。在第四步骤中,使用第二传感器系统来执行第一信号检测。根据本发明,关于两个传感器系统是否同时检测到链部件,两个传感器系统的第一信号检测同时进行。通过使用校准物体,根据本发明的方法提供了两个传感器系统之间的可重现距离。在本发明的发展中,两个传感器系统形成传感器装置。

10.在本发明的发展中,第一传感器系统的第一定位和第二传感器系统的第一定位同时进行。第一传感器系统和第二传感器系统通常布置在一个部件中,例如壳体中。该部件与安装在其中的传感器系统一起定位。

11.在本发明的另外的实施方案中,第一传感器系统和/或第二传感器系统相对于校准物体进行第二次定位,第二定位与第一定位不同,并且/或者第二信号检测与第一传感器系统和/或第二传感器系统一起进行。有利的是,根据本发明的方法在校准物体上的不同位置处连续进行多次,以便检测并补偿由于链长度上的不同链几何形状以及由于机械和计量公差而造成的任何故障状态。

12.在本发明的另外的实施方案中,第一传感器系统和第二传感器系统的第二定位以及/或者第一传感器系统和第二传感器系统执行的第二信号检测同时进行。第一传感器系统和第二传感器系统通常布置在一个部件中,例如壳体中。该部件与安装在其中的传感器系统一起定位。根据本发明,关于两个传感器系统是否同时检测到链部件,两个传感器系统的第一信号检测同时进行。

13.在本发明的另外的实施方案中,校准物体被设计成两个部分。在本发明的发展中,校准物体的第一部分是链。特别地,链是待由传感器系统监测的链类型。

14.在本发明的另外的实施方案中,校准物体的第二部分是在其辅助下链部件可相对于彼此定位的元件。取决于待定位的链部件,校准物体的第二部分具有利用其可以连接链部件或其位置可以被清楚地识别的元件。这些元件可以例如机械地(例如凹槽)或光学地(例如通过图像识别)起作用。

15.在本发明的另外的实施方案中,用于设置两个传感器系统以监测链的磨损状态的方法是基于待针对其使用传感器的链类型来进行的。各个链类型的各种尺寸(例如节距)有所不同。因此,根据本发明的方法必须与待监测的每种链类型相匹配。

16.在本发明的另外的实施方案中,链类型为标准链。标准链具有标准部件,这些标准

部件具有符合din 8187或din 8188的标准尺寸。

17.在本发明的发展中,链类型是符合英国标准(din 8188)或ansi标准(din 8187)的标准链。链部件的各个尺寸在英国标准链和ansi标准中部分地不同。例如,滚子直径通常不同。

18.在本发明的另外的实施方案中,用于设置两个传感器系统以监测链的磨损状态的方法是基于传感器所针对的链的节距来进行的。两个传感器系统之间的距离通常是待监测的链的节距的整数倍,以便在使用第一传感器系统来检测第一链部件的位置的同时使用第二传感器系统来检测第二链部件的位置。

19.在本发明的发展中,链的节距对应于12.700mm、15.875mm、19.050mm、25.400mm、31.750mm、38.100mm、44.450mm或50.800mm。符合英国标准(din 8188)或ansi标准(din 8187)的标准链的节距相同。

20.在本发明的另外的实施方案中,第一传感器系统和/或第二传感器系统适用于检测链部件的位置。传感器系统彼此相距限定距离,该限定距离与节距或链的节距的整数倍相对应。两个传感器之间的距离是用于计算链的长度值的参数。长度值(如链部件之间的距离)是连续且同时确定的。

21.在本发明的另外的实施方案中,第一传感器系统和/或第二传感器系统适用于检测链部件的信号,以便确定链部件在链(针对其提供了传感器(传感器系统))的路径长度范围内的位置。传感器系统以此类方式构造,使得在长度范围内确定了链部件的位置。因此,链部件覆盖传感器的检测范围内的距离,在该距离内确定了链部件的位置。

22.在本发明的另外的实施方案中,路径长度范围大于或等于链的节距的1/2,优选地大于或等于链的节距的3/4,并且特别优选地大于或等于针对其提供了传感器(传感器系统)的链的节距。区段提供了对链的至少一些部分的完整覆盖,链传感器装置可到达这些部分以检测位置。区段的长度或数量取决于待监测的链的长度。

23.在本发明的任选实施方案中,传感器装置的第一传感器和/或第二传感器检测测量值,该测量值用于独立于待监测的链的速度和/或位置来确定链部件的位置。在另外的任选实施方案中,第一传感器和/或第二传感器检测用于确定链速为0时链部件的位置的测量值。在本发明的另外的实施方案中,连续检测用于确定链部件的位置的测量值,并且从这些测量值中连续确定链部件的位置。

24.在本发明的任选发展中,第一传感器和/或第二传感器同时检测用于确定链部件在链的路径长度范围内的位置的测量值。

25.在本发明的发展中,传感器装置同时检测链的长度范围内的来自于第一传感器和/或第二传感器的测量值。链的长度范围在链的移动方向上延伸。

26.在本发明的另外的实施方案中,长度范围大于或等于链节的长度的一半,优选地大于或等于链节的长度的3/4,并且特别优选地大于链节的长度。链节的长度根据符合英国标准(din 8188)或ansi标准(din 8187)的标准链定义的标准而得到。

27.在根据本发明的另外的实施方案中,第一传感器和/或第二传感器具有形成第一传感器和/或第二传感器的至少两个传感器元件。这些元件是差动变压器的初级线圈和次级线圈,或者例如ccd芯片的沿着链运动的方向布置的两个或更多个光电二极管。至少两个传感器元件之间的距离被限制为小于待监测的链的链节的两倍的长度。链节的长度根据符

合英国标准(din 8188)或ansi标准(din 8187)的标准链定义的标准而得到。

28.该目的还通过用于确定链的磨损状态的传感器装置来实现。本发明的附加有利实施方案在从属权利要求中进行阐述。

29.根据本发明的用于确定链的磨损状态的传感器装置具有第一传感器系统和第二传感器系统。根据本发明,传感器装置被设置用于标准链和/或标准节距。标准链具有标准部件,这些标准部件具有符合din 8187或din8188的标准尺寸。

30.在本发明的另外的实施方案中,链类型为英国标准链或ansi标准链。链部件的各个尺寸在英国标准链和ansi标准中部分地不同。例如,滚子直径通常彼此不同。

31.在本发明的发展中,链的节距对应于12.700mm、15.875mm、19.050mm、25.400mm、31.750mm、38.100mm、44.450mm或50.800mm。符合英国标准(din 8188)或ansi标准(din 8187)的标准链的节距相同。

32.在本发明的有利实施方案中,第一传感器系统适合于专门根据第一传感器系统检测到的测量值来确定第一链部件的位置,并且/或者第二传感器系统适合于专门根据第二传感器系统检测到的测量值来确定第二链部件的位置。两个链部件之间的距离由位置确定。

33.在本发明的发展中,传感器装置适合于同时检测用于确定第一链部件的位置和第二链部件的位置的测量值。同时也确定链部件之间的距离。另外,有利的是,第一检测和第二检测以及链部件之间的距离的确定连续进行。因此,可以快速并可靠地检测所监测的链的故障状态,并且也可以在更长的时间段内以统计方式检测链的伸长。

34.在本发明的有利实施方案中,第一传感器和/或第二传感器适合于检测用于确定第一链部件或第二链部件在链的路径长度范围内的位置的测量值。传感器系统以此类方式构造,使得在长度范围内确定了链部件的位置。因此,链部件覆盖传感器的检测范围内的距离,在该距离内确定了链部件的位置。

35.在本发明的另外的实施方案中,路径长度范围大于或等于1/2区段长度。区段提供了对链的至少一些部分的完整覆盖,链传感器装置可到达这些部分以检测位置。区段的长度或数量取决于待监测的链的长度。

36.在本发明的另外的实施方案中,区段长度对应于第一链部件与直接相邻的链部件之间的距离。在理想情况下,区段的数量对应于待监测的链中的链节数,使得相对于其物理特性监测每个单独链节。

37.在本发明的任选实施方案中,传感器装置的第一传感器和/或第二传感器检测测量值,该测量值用于独立于待监测的链的速度和/或位置来确定链部件的位置。在任选实施方案中,第一传感器和/或第二传感器适合于检测用于确定链速为0时链部件的位置的测量值。在本发明的另外的实施方案中,可以随时获取用于确定链部件的位置的测量值。

38.在本发明的任选发展中,第一传感器和/或第二传感器同时检测用于确定链部件在链的路径长度范围内的位置的测量值。

39.在本发明的发展中,传感器装置适合并且被提供用于同时检测链的长度范围内的来自第一传感器和/或第二传感器的测量值。链的长度范围在链的移动方向上延伸。

40.在本发明的另外的实施方案中,长度范围大于或等于链节的长度的一半,优选地大于或等于链节的长度的3/4,并且特别优选地大于链节的长度。链节的长度根据符合英国

标准(din 8188)或ansi标准(din 8187)的标准链定义的标准而得到。

41.在根据本发明的另外的实施方案中,第一传感器和/或第二传感器具有形成第一传感器和/或第二传感器的至少两个传感器元件。这些元件是差动变压器的初级线圈和次级线圈,或者例如ccd芯片的沿着链运动的方向布置的两个或更多个光电二极管。至少两个传感器元件之间的距离被限制为小于待监测的链的链节的两倍的长度。链节的长度根据符合英国标准(din8188)或ansi标准(din 8187)的标准链定义的标准而得到。

附图说明

42.在附图中以简化形式示意性地示出了根据本发明的用于设置两个传感器系统以监测链的磨损状态的方法的示例性实施方案以及根据本发明的传感器装置的示例性实施方案,并且在以下描述中更详细地解释了这些示例性实施方案。

43.在图中:

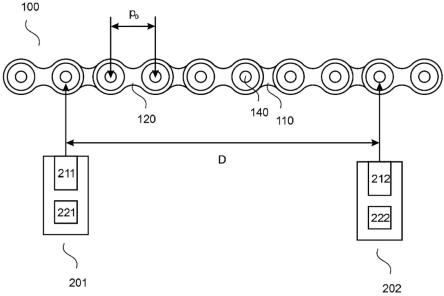

44.图1:示出了根据本发明的传感器装置

45.图2a:是根据本发明的校准物体的第一部分的侧视图

46.图2b:是根据本发明的校准物体的第二部分的侧视图

47.图2c:是根据本发明的校准物体的第一部分的平面图

48.图3:示出了根据本发明的被布置为准备使用的校准物体

49.图4:示出了根据本发明的带有公共分散控制件的传感器装置的另一实施方案

50.图5:示出了根据本发明的方法

51.图6:示出了根据本发明的方法的另一个示例

52.图7:示出了符合nasi标准或英国标准的标准化链的尺寸

具体实施方式

53.图1示出了根据本发明的用于确定链100的区段的伸长的传感器装置200。在该示例性实施方案和以下示例性实施方案中,待监测的链100被设计为一体式滚子链并具有交替的内侧部分110和外部部分120,这些部分通过导入链衬套130中的链节销140彼此连接。当链100是新的时,链销140彼此相距距离p0。

54.在新状态下链100在传感器201、202之间的长度l0是两个相邻链销140之间的距离p0的整数倍(l0=n*p0)。每个传感器系统201、202具有各自的传感器211、212,该传感器在该示例性实施方案和以下示例性实施方案中被设计为差动变压器。另外,每个传感器系统201、202具有控制件221、222。传感器系统201、202与电连接件一起布置在壳体(未示出)中以防止脏污。

55.为了确定链100在操作期间的伸长,传感器装置200垂直于待监测的链100的接头轴线定位,使得当链100是新的时,传感器系统201、202之间的距离d对应于待监测的链100的两个相邻链销140之间的距离p0的整数倍。进行根据本发明的用于设置两个传感器系统201、202的方法1以执行彼此相距所述正确距离d的传感器系统201、202的定位的精确校准(参见图5和图6)。

56.为此,执行相对于校准物体400的第一传感器系统201的第一定位2和第二传感器系统202的第一定位3。然后使用第一传感器系统201来执行第一信号检测4,并且同时使用

第二传感器系统202来进行第一信号检测5。根据本发明的方法提供了传感器系统201、202之间的可重现距离d。

57.传感器211、212由初级线圈和两个次级线圈组成,并因此具有三个传感器元件。差动变压器211、212中的每一个因此适用于同时记录待监测的链100的长度范围内的测量值。链运动方向上的长度范围的长度基于待监测的链100的链节的长度p、p0,并在该示例性实施方案中等于p0。两个差动变压器211、212也同时对测量值进行检测。

58.图2和图3中示出了在根据本发明的方法1中使用的校准物体400。校准物体400具有两个部分410、420:第一部分410是待监测的实际链100(图2b、图2c)或待监测的链100的链类型的链段。链100是如图1所述的一体式套筒型链。另选地,也可以使用滚子链。待监测的此类链100是符合美国类型的ansi标准(din 8187)或符合英国标准(bs,din 8188)的标准链。符合这些标准的链在各自的节距p0上没有区别。符合ansi标准或英国标准的链在其他尺寸(例如链销的长度)上有所区别(参见图7)。

59.校准物体400的第二部分是模板420(图2a),该模板具有凹槽421和锯齿422。半圆形或圆弧区段形式的凹槽421彼此具有中心距离,该中心距离对应于其伸长δl待由传感器装置200监测的链类型的节距p0。凹槽421的直径也对应于其伸长δl待由传感器装置200监测的链类型的链衬套d的直径。

60.用于执行根据本发明的用于设置两个传感器系统201、202的方法1的链100布置在模板420上以待使用(图3),使得链衬套130布置在凹槽421中。然后定位传感器系统201、202,使得传感器系统201、202之间的距离d恰好对应于待监测的链100的两个相邻链销140之间的距离p0的整数倍。在滚子链的情况下,滚子定位在模板420中,并且使用模板420的对应滚子尺寸。

61.符合美国类型的ansi标准(din 8187)或符合英国标准(bs,din8188)的不同一体式滚子链的根据图7的尺寸的示例性、不完整列表示于下表中。根据本发明的方法1可用于所有这些链类型。然而,必须根据链衬套130的节距p0和直径d为每个链类型相应地选择校准物体400的第二部分420。

[0062][0063]

英国标准—din 8187;ansi标准—din 8188

[0064]

相应的标准中指定了链的最小尺寸和最大尺寸。上表示出了具体标称尺寸作为示例

[0065]

图4示出了根据本发明的设置用于确定链100的区段的伸长的传感器装置300的另外的示例性实施方案。传感器装置300具有由评估电路330连接的两个传感器系统301、302。传感器系统301、302使用根据本发明的方法1定位,使得当链100是新的时,传感器系统301、302之间的距离d恰好对应于待监测的链100的两个相邻链销140之间的距离p0的整数倍。

[0066]

传感器系统301、302可以被设计为电感操作的差动变压器,利用其来确定链部件的位置。此类传感器系统301、302在传感器311、312的长度范围内检测链部件(在该示例性实施方案中,链衬套140)。

[0067]

传感器311、312的对称性受到链部件140的通过的破坏。当链部件140布置在传感器311、312的边缘处的传感器311、312的区域中时,即移出或移入传感器区域时,链部件140产生的不对称性是最大的。然后,当链部件130定位在传感器311、312的边缘处时,传感器311、312生成最大输出电压u。当链部件140定位在传感器311、312的中间时,传感器311、312生成的不对称性和所得输出电压为u=0。长度值经由节距(链的两个相邻链节之间的距离)确定。长度值(如链部件之间的距离)是连续且同时确定的。

[0068]

传感器系统301经由三角函数asin和acos生成位置,传感器系统302经由三角函数bsin和bcos生成位置。然后,链100的伸长δl由从两个传感器系统301、302计算出的位置差产生:

[0069]

δl/l0=(arctan(bsin/bcos)-arctan(asin/acos))/d

[0070]

然而,传感器系统301、302也可以是光学或磁性传感器或所提到的传感器类型的组合。传感器系统301、302各自连接到评估电路330。控制件321、322将检测到的测量值提供

给评估电路330,在该评估电路中,模拟测量值被转换成数字值并存储在微控制器上。在该示例性实施方案中,永磁体340布置在链100上,该永磁体的位置通过霍尔传感器350和评估电路330来检测。评估电路330的连接到霍尔传感器350的微控制器对永磁体340的位置进行注册,并使得能够通过对永磁体340在传感器系统301、302上的通过进行连续计数来识别单独链节。

[0071]

图5中示出了根据本发明的用于设置两个传感器系统以监测链100的磨损状态的方法1的示例性实施方案。为此,执行相对于校准物体300的第一传感器系统201的第一定位2.1和第二传感器系统202的第一定位2.2。然后使用第一传感器系统201来执行第一信号检测3.1,并且同时使用第二传感器系统202来执行第一信号检测3.2。随后,针对每个传感器系统201、202对由第一传感器系统201和第二传感器系统202确定的关于两个传感器系统201、202是否同时检测到链部件130的测量值进行分别评估4.1、4.2。根据本发明的方法1提供了传感器系统201、202之间的可重现距离d。在该上下文中,链部件130位于传感器区域中的哪个位置很重要—这就是传感器学习正确距离p0并补偿各个生产相关偏差的方式。有利的是,根据本发明的方法1连续进行了多次,以便检测和补偿由于链长度上不同链几何形状以及由于机械和计量公差而造成的任何故障状态。

[0072]

图6示出了根据本发明的用于设置两个传感器系统以监测链100的磨损状态的方法1的变体形式。为此,执行相对于校准物体300的第一传感器系统201的第一定位2.1和第二传感器系统202的第一定位2.2。然后使用第一传感器系统201来执行第一信号检测3.1,并且同时使用第二传感器系统202来执行第一信号检测3.2。随后,对由第一传感器系统201和第二传感器系统确定的关于两个传感器系统201、202是否同时检测到链部件130的测量值进行评估4。方法1也进行了多次。

[0073]

附图标记说明

[0074]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

用于设置两个传感器系统以监测链的磨损状态的方法

[0075]

2.1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一传感器系统的第一定位

[0076]

2.2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二传感器系统的第一定位

[0077]

3.1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

使用第一传感器系统进行的第一信号检测

[0078]

3.2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

使用第二传感器系统进行的第一信号检测

[0079]

4、4.1、4.2 评估

[0080]

100

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

链

[0081]

110

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

链内部节

[0082]

120

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

链外部节

[0083]

130

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

链衬套

[0084]

140

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

链销

[0085]

200

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

传感器装置

[0086]

201

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一传感器系统

[0087]

202

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二传感器系统

[0088]

211、212

ꢀꢀꢀꢀ

传感器

[0089]

221、222

ꢀꢀꢀꢀ

控制件

[0090]

300

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

传感器装置

[0091]

301

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一传感器系统

[0092]

302

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二传感器系统

[0093]

311、312

ꢀꢀꢀꢀ

传感器

[0094]

321、322

ꢀꢀꢀꢀ

控制件

[0095]

330

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

评估电路

[0096]

340

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

永磁体

[0097]

350

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

霍尔传感器

[0098]

400

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

校准物体

[0099]

410

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

校准物体/链的第一部分

[0100]

420

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

校准物体/测量模板的第二部分

[0101]

421

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

凹槽

[0102]

422

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

锯齿

[0103]dꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

滚子直径

[0104]

p0

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

新条件下的节距(两个相邻链销之间的距离)

[0105]

p

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

实际条件下的节距(两个相邻链销之间的距离)

[0106]

l0

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一传感器系统与第二传感器系统之间的链长度,新条件下

[0107]

l

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一传感器系统与第二传感器系统之间的链长度,实际条件下

[0108]

δl

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

链的伸长

[0109]dꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

从第一传感器系统到第二传感器系统的距离

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1