一种煤焦油或煤沥青中三组分含量的检测方法与流程

1.本发明属于分析检测技术领域,具体涉及一种煤焦油或煤沥青中三组分含量的检测方法。

背景技术:

2.煤炭干馏时生成的具有刺激性臭味的黑色或黑褐色粘稠状液体,简称焦油。煤焦油按干馏温度可分为低温煤焦油、中温煤焦油和高温煤焦油。

3.煤焦油加工过程中,经过蒸馏去除液体馏分以后的残余物称之为煤沥青,煤沥青是煤焦油的主要成分,约占总量的50%~60%,一般认为其主要成分为多环、稠环芳烃及其衍生物,具体化合物组成十分复杂,且原煤煤种和加工工艺的不同也会导致成分的差异,现行的方法主要是根据其表现出的软化温度进行区分的,根据软化点温度的不同,将煤沥青分为低温沥青、中温沥青、高温沥青三类。但是,煤沥青有害物较多,其中不少对人体危害很大,需经无害化处理之后再使用才会比较环保。

4.随着煤焦油或煤沥青分离技术的日益成熟以及在各个领域的广泛应用,煤焦油或煤沥青的深加工具有重大效益。但是,由于煤焦油或煤沥青的组成比较复杂,粘度高、流动性差等因素使得煤焦油或煤沥青的利用受到了阻碍,因此,将煤焦油或煤沥青中的组分进行分离和检测,对煤焦油的理论研究和深加工、再利用具有重要意义。

5.现有技术中,对煤焦油或煤沥青中三组分(饱和分,芳香分,胶质、沥青质)的检测方法主要参照石油化学行业标准进行分析,但是存在以下问题:(1)正庚烷对煤焦油或煤沥青溶解性差,饱和分不易转移;(2)煤焦油或煤沥青流动性小,分析样品时间太长;(3)柱子内样品残存量大,回收率较低,数据不准确;(4)正庚烷蒸发温度太高、有效成分损失量大;恒重时间太长,有效成分损失量大;回收率低;准确度差。

6.有鉴于此,如果能够提供一种分析时间短,样品回收率高,测试结果准确性高的煤焦油或煤沥青中三组分的检测方法,将能够最大限度的实现对煤焦油或煤沥青的加工利用,助力企业开发煤焦油或煤沥青潜在的价值,有效开拓产品市场。

技术实现要素:

7.因此,本发明要解决的技术问题在于克服现有技术中的煤焦油或煤沥青中三组分的检测方法存在的分析时间长,样品回收率低,检测结果准确性差等缺陷缺陷,从而提供一种煤焦油或煤沥青中三组分的检测方法。

8.本发明中的三组分是指饱和分,芳香分,胶质、沥青质三种组分,其中将胶质和沥青质作为一个整体组分进行检测,这主要是因为,胶质、沥青质很难进行精准分离,现有的方法都不能准确检测二者,所以本发明将二者作为一个整体进行检测。

9.为此,本发明提供如下技术方案:

10.本发明提供一种煤焦油或煤沥青中三组分含量的检测方法,包括如下步骤:

11.s1,将待测样品用混合溶剂溶解,吸附于色谱柱上;

12.s2,依次用正己烷洗脱液,环己烷洗脱液,正己烷和环己烷的混合洗脱液进行洗脱,洗脱待测样品中的饱和分,收集洗脱液体a;

13.s3,采用甲苯洗脱液继续洗脱,洗脱待测样品中的芳香分,收集洗脱液体b;

14.s4,依次采用甲苯和环己醇的混合洗脱液,甲基环己烷洗脱液,环己醇洗脱液进行洗脱,洗脱待测样品中的胶质、沥青质,收集洗脱液体c;

15.s5,将收集的洗脱液体a,洗脱液体b,洗脱液体c分别除去洗脱液,即得待测样品中饱和分的质量,芳香分的质量,胶质、沥青质的质量,经计算得到待测样品中饱和分的含量,芳香分的含量,胶质、沥青质的含量;

16.其中,步骤s2中所述混合溶剂为正己烷,环己烷和二氯甲烷按照体积比为(4.5-5.5):(4.5-5.5):(1-2)的混合物。

17.可选的,步骤s2中所述混合溶剂中正己烷,环己烷和二氯甲烷的体积比为(4.8-5.2):(4.8-5.2):(1.2-1.8),最优选的,混合溶剂中正己烷,环己烷和二氯甲烷的体积比为5:5:1.5。

18.可选的,所述待测样品与混合溶剂的用量比为1g:(14-26)ml。

19.可选的,满足以下(1)-(4)中的至少一项:

20.(1)步骤s2中所述混合洗脱液中正己烷与环己烷的体积比为1:(0.5-2),可选的,二者的体积比为1:(0.8-1.2);

21.(2)步骤s2中所述混合洗脱液中正己烷与环己烷的体积比为1:1;

22.(3)步骤s4中甲苯和环己醇的混合洗脱液中甲苯与环己醇的体积比为1:(0.5-2),可选的,二者的体积比为1:(0.8-1.2);

23.(4)步骤s4中甲苯和环己醇的混合洗脱液中甲苯与环己醇的体积比为1:。

24.可选的,步骤s2中所述色谱柱的柱温为60-65℃;

25.和/或,步骤s3中所述色谱柱的柱温为70-75℃;

26.和/或,步骤s3中所述色谱柱的柱温为75-80℃。

27.步骤s2中洗脱液的流速为2-3ml/min;

28.和/或,步骤s3中甲苯洗脱液的流速为1.5-2ml/min;

29.和/或,步骤s4中洗脱液流速为1-2ml/min;

30.和/或,步骤s2-s4中,采用气压泵加压或双联球加压调节流速。

31.可选的,满足以下(1)-(7)中的至少一项:

32.(1)以待测样品质量计,所述正己烷洗脱液的用量为(60-80)ml/g;

33.(2)以待测样品质量计,所述环己烷洗脱液的用量为(60-80)ml/g;

34.(3)以待测样品质量计,所述正己烷和环己烷的混合洗脱液的用量为(30-40)ml/g

35.(4)以待测样品质量计,所述甲苯洗脱液的用量为(180-240)ml/g;

36.(5)以待测样品质量计,所述甲苯和环己醇的混合洗脱液的用量为(60-80)ml/g;

37.(6)以待测样品质量计,所述甲基环己烷洗脱液的用量为(60-80)ml/g;

38.(7)以待测样品质量计,所述环己醇洗脱液的用量为(60-80)ml/g。

39.可选的,所述除去洗脱液的步骤为:

40.将收集的洗脱液体a在60-70℃下蒸发至近干,然后在105-110℃下烘干至恒重;

41.和/或,将收集的洗脱液体b在沸水浴℃下蒸发至近干,然后在105-110℃下烘干至

恒重;

42.和/或,将收集的洗脱液体c在沸水浴℃下蒸发至近干,然后在105-110℃下烘干至恒重。

43.其中,“近干”状态是指溶剂即将蒸完、蒸发皿内成粘稠状,但有一定的流动性)。

44.可选的,所述色谱柱中的填料为活性氧化铝,参照行业标准石油沥青四组分测定法nb/sh/t0509-2010。

45.具体的,活性氧化铝的制备方法为:将氧化铝放于瓷坩埚内,在马弗炉中于500℃下活化6h,取出后立即放入带活塞的干燥器中,冷至室温,装入带塞已称量过的细口瓶中,按氧化铝净重加入1%的蒸馏水,盖紧塞子,剧烈摇动5min,放置24h后备用,有效期一周。

46.可选的,所述待测样品为煤焦油或煤沥青。其中,所述煤焦油为低温煤焦油、中温煤焦油或高温煤焦油;所述煤沥青分为低温沥青、中温沥青。

47.具体地,本发明提供的煤焦油或煤沥青中三组分含量的检测方法,包括以下步骤:

48.1、试验准备

49.(1)氧化铝活化:将氧化铝放于瓷坩埚内,在马弗炉中于500℃下活化6h,取出后立即放入带活塞的干燥器中,冷至室温,装入带塞已称量过的细口瓶中,按氧化铝净重加入1%的蒸馏水,盖紧塞子,剧烈摇动5min,放置24h后备用,有效期一周。

50.(2)色谱柱装填:在洁净干燥的色谱柱下端塞少许脱脂棉,从上端加入约60g已活化的活性氧化铝,同时用振动棒,轻轻敲打柱子,使活性氧化铝填料紧密均匀分布于柱内,竖直放置备用(氧化铝层析住填料高度保证在夹层内,保证样品在规定温度下脱附)。

51.(3)安全措施:本方法所用溶剂均易燃,且多数有一定程度的毒性,应注意安全防火,试验应在通风橱内进行。

52.2、试验步骤

53.(1)在洁净的50ml小烧杯中,称取0.5g

±

0.02g试样,称准至0.0001g,加1.5ml二氯甲烷溶解,10ml的混合溶剂(等体积正己烷、环己烷)进一步溶解。

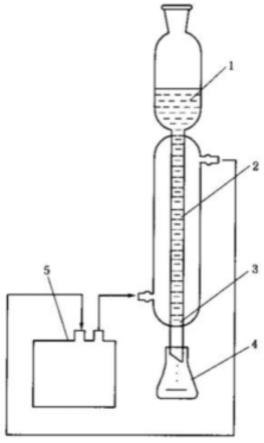

54.(2)按图1将色谱柱与超级恒温水浴连接,保持循环水温为62℃

±

1℃。

55.(3)用40ml正己烷预湿氧化铝色谱柱,待正己烷全部进入色谱柱时,立即将已溶解的试样转移至氧化铝色谱柱内,取10ml正己烷分多次将小烧杯的残留物洗至柱中,柱下放一量筒接收,首先流出的是正己烷溶剂。当全部试样进入氧化铝柱内时,即刻再加少许备用氧化铝覆盖。

56.(4)立即加入30ml正己烷进行冲洗,可用双联球加压调节流速(但为保证充分吸附,开始速度不宜太快),整个过程流速维持在2~3ml/min。最初流出20ml为纯正己烷溶剂,可作为洗脱饱和分溶剂的一部分循环使用;这时拿取恒重过的磨口三角瓶w1作为接收器来收集流出的液体,正己烷全部进入柱内再依次加入30ml环己烷,环己烷进入柱内后再加入环己烷和正己烷各15ml的混合洗脱液来洗脱,直至饱和分全部流出色谱柱时,收集的组分为饱和分。

57.(5)待混合洗脱液全部进入色谱柱时,开始用甲苯洗脱,每次30ml,分三次洗涤,甲苯洗涤的同时升高恒温水浴的温度到75℃,可用双联球加压调节流速(但为保证充分吸附,开始速度不宜太快),整个过程流速维持在1.5-2ml/min,待色谱柱出现色带将要流出时用已恒重的三角瓶w2收集流出液,直至甲苯全部流出色谱柱时,收集的组分为芳香分。

58.(6)待甲苯全部进入色谱柱时,依次加入甲苯和环己醇混合洗脱液30ml、甲基环己烷、环己醇各30ml进行洗脱;同时升高恒温水浴的温度到80℃,可用双联球加压调节流速(但为保证充分吸附,开始速度不宜太快),整个过程流速维持在1-2ml/min,待色谱柱出现的色带将要流出时用已恒重的三角瓶w3收集流出液,直至环己醇全部流出色谱柱时,收集的组分为胶质、沥青质组分。

59.3、蒸发与恒重

60.接收有洗脱液体的磨口三角瓶w1在70℃的水浴下蒸发,蒸到三角瓶内近干,转移至105℃~110℃的干燥箱内恒重;30分钟后取出,干燥器中冷却20分钟,称重,记录;再置于105℃~110℃的干燥箱内恒重30分钟,冷却,称重,记录,如此重复,直至两次连续称重损失小于20mg为止;记录为m1(m1为此次称量的质量与接收流出液体之前三角瓶w1的质量差值,下同),最后计算出饱和分占原始待测样品的百分含量。

61.接收有洗脱液体的磨口三角瓶w 2在沸水浴下蒸发,蒸到三角瓶内近干,转移至105℃~110℃的干燥箱内恒重;30分钟后取出,干燥器中冷却20分钟,称重,记录;再置于105℃~110℃的干燥箱内恒重30分钟,冷却,称重,记录,如此重复,直至两次连续称重损失小于20mg为止;记录为m2(m2为此次称量的质量与接收流出液体之前三角瓶w2的质量差值,下同),最后计算出芳香分占原始待测样品的百分含量。

62.接收有洗脱液体的磨口三角瓶w 3在沸水浴℃的水浴下蒸发,蒸到三角瓶内近干,转移至105℃~110℃的干燥箱内恒重;30分钟后取出,干燥器中冷却20分钟,称重,记录;再置于105℃~110℃的干燥箱内恒重30分钟,冷却,称重,记录,如此重复,直至两次连续称重损失小于20mg为止;记录为m3(m3为此次称量的质量与接收流出液体之前三角瓶的质量差值,下同),最后计算出胶质、沥青质占原始待测样品的百分含量。

63.4、计算

64.试样中饱和分含量x1按式(1)计算:

[0065][0066]

式中:m

1-待测样品中饱和分的质量,g;

[0067]

m-待测样品的质量,g。

[0068]

试样中芳香分含量x2按式(2)计算:

[0069][0070]

式中:m

2-试样中芳香分的质量,g;

[0071]

m-待测样品的质量,g。

[0072]

试样中胶质、沥青质含量x3按式(3)计算:

[0073][0074]

式中:m

3-试样中胶质、沥青质的质量,g;

[0075]

m-待测样品的质量,g。

[0076]

本发明技术方案,具有如下优点:

[0077]

1.本发明提供的煤焦油或煤沥青中三组分含量的检测方法,包括如下步骤:s1,将待测样品用混合溶剂溶解,吸附于色谱柱上;s2,依次用正己烷洗脱液,环己烷洗脱液,正己

烷和环己烷的混合洗脱液进行洗脱,洗脱待测样品中的饱和分,收集洗脱液体a;s3,采用甲苯洗脱液继续洗脱,洗脱待测样品中的芳香分,收集洗脱液体b;s4,依次采用甲苯和环己醇的混合洗脱液,甲基环己烷洗脱液,环己醇洗脱液进行洗脱,洗脱待测样品中的胶质、沥青质,收集洗脱液体c;s5,将收集的洗脱液体a,洗脱液体b,洗脱液体c分别除去洗脱液,即得待测样品中饱和分的质量,芳香分的质量,胶质、沥青质的质量,经计算得到待测样品中饱和分的含量,芳香分的含量,胶质、沥青质的含量;其中,步骤s2中所述混合溶剂为正己烷,环己烷和二氯甲烷按照体积比为(4.5-5.5):(4.5-5.5):(1-2)的混合物。本发明通过对混合溶剂以及洗脱液的选择,混合溶剂的选择能够提高待测样品的溶解性,使待测样品能够快速的完全溶解,缩短样品的溶解时间,提高测试结果的准确性;洗脱液的选择能够减少色谱柱内的样品残留,样品回收率高,测试结果更准确。

[0078]

2.本发明提供的煤焦油或煤沥青中三组分含量的检测方法,通过对混合溶剂以及洗脱液的限定,能够进一步提高测试结果的准确性。

[0079]

3.本发明提供的煤焦油或煤沥青中三组分含量的检测方法,步骤s2中所述色谱柱的柱温为70-75℃;和/或,步骤s3中所述色谱柱的柱温为70-75℃;和/或,步骤s3中所述色谱柱的柱温为75-80℃。能够减少样品在色谱柱中的残存量,能够降低样品粘度,进一步减少色谱柱中样品残留。

[0080]

4.本发明提供的煤焦油或煤沥青中三组分含量的检测方法,采用双联球或气压泵加压调节流速。如此能够持续、恒定的对色谱柱进行加压,进一步缩短检测时间。

附图说明

[0081]

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0082]

图1是本发明中采用的检测装置结构示意图;

[0083]

图2是本发明中采用的色谱柱的尺寸图;

[0084]

附图标记:

[0085]

1-溶剂;2-活性氧化铝;3-脱脂棉;4-接收瓶;5-恒温水浴;

[0086]

φ1=18mm;φ2=11.5mm;φ3=40mm;φ4=10mm;h1=20mm;h2=160mm;h3=700mm;h4=70mm。

具体实施方式

[0087]

提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

[0088]

实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

[0089]

实施例1

[0090]

本实施例提供一种中低温煤焦油中三组分含量的检测方法,包括以下步骤:

[0091]

1、试验准备

[0092]

(1)氧化铝活化:将氧化铝放于瓷坩埚内,在马弗炉中于500℃下活化6h,取出后立即放入带活塞的干燥器中,冷至室温,装入带塞已称量过的细口瓶中,按氧化铝净重加入1%的蒸馏水,盖紧塞子,剧烈摇动5min,放置24h后备用,有效期一周。

[0093]

(2)色谱柱装填:在洁净干燥的色谱柱,其结构和尺寸如图1和图2所示,下端塞少许脱脂棉3,从上端加入约60g已活化的活性氧化铝2,同时用振动棒,轻轻敲打柱子,使活性氧化铝填料紧密均匀分布于柱内,竖直放置备用(氧化铝色谱住填料高度保证在夹层内,保证样品在规定温度下脱附)。

[0094]

(3)安全措施:本方法所用溶剂均易燃,且多数有一定程度的毒性,应注意安全防火,试验应在通风橱内进行。

[0095]

2、试验步骤

[0096]

(1)在洁净的50ml小烧杯中,称取0.5078g试样(神木天元化工的中低温煤焦油),称准至0.0001g,加1.5ml二氯甲烷溶解,10ml的混合溶剂(等体积正己烷、环己烷)进一步溶解。

[0097]

(2)按图1将色谱柱与恒温水浴5连接,保持循环水温为62℃

±

1℃。

[0098]

(3)用40ml正己烷预湿氧化铝色谱柱,待正己烷全部进入色谱柱时,立即将已溶解的试样转移至色谱柱内,取10ml正己烷分多次将小烧杯的残留物洗至柱中,柱下放一量筒接收,首先流出的是正己烷溶剂。当全部试样进入氧化铝柱内时,即刻再加少许备用氧化铝覆盖。

[0099]

(4)立即加入31ml正己烷进行冲洗,可用双联球加压调节流速(但为保证充分吸附,开始速度不宜太快),整个过程流速维持在2~3ml/min。最初流出20ml为纯正己烷溶剂,可作为洗脱饱和分溶剂的一部分循环使用;这时拿取恒重过的磨口三角瓶作为接收器来收集流出的液体,正己烷全部进入柱内再依次加入31ml环己烷,环己烷进入柱内后再加入环己烷和正己烷各16ml的混合洗脱液来洗脱。

[0100]

(5)待混合洗脱液全部进入色谱柱时,开始用甲苯洗脱,每次31ml,分三次洗涤,甲苯洗涤的同时升高恒温水浴的温度到75℃,可用双联球加压调节流速(但为保证充分吸附,开始速度不宜太快),整个过程流速维持在1.5-2ml/min,待色谱柱出现色带将要流出时用已恒重的三角瓶w2收集流出液,直至甲苯全部流出层析柱时,收集的组分为芳香分。

[0101]

(6)待甲苯洗脱液全部进入色谱柱时,依次加入甲苯和环己醇混合洗脱液(甲苯与环己醇的体积比为1:1)31ml、甲基环己烷、环己醇各31ml进行洗脱;混合溶剂洗脱的同时升高恒温水浴的温度到80℃,可用双联球加压调节流速(但为保证充分吸附,开始速度不宜太快),整个过程流速维持在1-2ml/min,待色谱柱出现的色带将要流出时用已恒重的三角瓶w3收集流出液,直至环己醇全部流出色谱柱时,收集的组分为胶质、沥青质组分。

[0102]

3、蒸发与恒重

[0103]

接收有洗脱液体的磨口三角瓶w1在70℃的水浴下蒸发,蒸到三角瓶内近干,转移至105℃~110℃的干燥箱内恒重;30分钟后取出,干燥器中冷却20分钟,称重,记录;再置于105℃~110℃的干燥箱内恒重30分钟,冷却,称重,记录,如此重复,直至两次连续称重损失

小于20mg为止;记录为饱和分质量m1为0.1326g,最后计算出饱和分占原始待测样品的百分含量。

[0104]

接收有洗脱液体的磨口三角瓶w 2在沸水浴下蒸发,蒸到三角瓶内近干,转移至105℃~110℃的干燥箱内恒重;30分钟后取出,干燥器中冷却20分钟,称重,记录;再置于105℃~110℃的干燥箱内恒重30分钟,冷却,称重,记录,如此重复,直至两次连续称重损失小于20mg为止;记录芳香分质量m2为0.1245g,最后计算出芳香分占原始待测样品的百分含量。

[0105]

接收有洗脱液体的磨口三角瓶w 3在沸水浴下蒸发,蒸到三角瓶内近干,转移至105℃~110℃的干燥箱内恒重;30分钟后取出,干燥器中冷却20分钟,称重,记录;再置于105℃~110℃的干燥箱内恒重30分钟,冷却,称重,记录,如此重复,直至两次连续称重损失小于20mg为止;记录胶质、沥青质质量m3为0.2345g,最后计算出胶质、沥青质占原始待测样品的百分含量。

[0106]

4、计算

[0107]

试样中饱和分含量x1按式(1)计算:

[0108][0109]

x1=26.11%。

[0110]

试样中芳香分含量x2按式(2)计算:

[0111][0112]

x2=24.52%。

[0113]

试样中胶质、沥青质含量x3按式(3)计算:

[0114][0115]

x3=46.18%。

[0116]

经计算,煤焦油中饱和分的含量为26.11%;芳香分的含量为24.52%,胶质、沥青质的含量为46.18%,回收率(回收率=饱和分含量+芳香分含量+胶质、沥青质含量,下同)为96.81%,总测试时间为26h。

[0117]

实施例2

[0118]

本实施例提供一种煤焦油中三组分含量的检测方法,包括以下步骤:

[0119]

1、试验准备

[0120]

(1)氧化铝活化:将氧化铝放于瓷坩埚内,在马弗炉中于500℃下活化6h,取出后立即放入带活塞的干燥器中,冷至室温,装入带塞已称量过的细口瓶中,按氧化铝净重加入1%的蒸馏水,盖紧塞子,剧烈摇动5min,放置24h后备用,有效期一周。

[0121]

(2)色谱柱装填:在洁净干燥的色谱柱,其结构和尺寸如图1和图2所示,下端塞少许脱脂棉3,从上端加入约60g已活化的活性氧化铝2,同时用振动棒,轻轻敲打柱子,使活性氧化铝填料紧密均匀分布于柱内,竖直放置备用(氧化铝色谱住填料高度保证在夹层内,保证样品在规定温度下脱附)。

[0122]

(3)安全措施:本方法所用溶剂均易燃,且多数有一定程度的毒性,应注意安全防

火,试验应在通风橱内进行。

[0123]

2、试验步骤

[0124]

(1)在洁净的50ml小烧杯中,称取0.5124g试样(同实施例1),称准至0.0001g,加1ml二氯甲烷溶解,9ml的混合溶剂(等体积正己烷、环己烷)进一步溶解。

[0125]

(2)按图1将色谱柱与恒温水浴5连接,保持循环水温为64℃

±

1℃。

[0126]

(3)用40ml正己烷预湿氧化铝色谱柱,待正己烷全部进入色谱柱时,立即将已溶解的试样转移至色谱柱内,取10ml正己烷分多次将小烧杯的残留物洗至柱中,柱下放一量筒接收,首先流出的正己烷溶剂。当全部试样进入氧化铝柱内时,即刻再加少许备用氧化铝覆盖。

[0127]

(4)立即加入32ml正己烷进行冲洗,可用双联球加压调节流速(但为保证充分吸附,开始速度不宜太快),整个过程流速维持在2~3ml/min。最初流出20ml为纯正己烷溶剂,可作为洗脱饱和分溶剂的一部分循环使用;这时拿取恒重过的磨口三角瓶w1作为接收器来收集流出的液体,正己烷全部进入柱内再依次加入32ml环己烷,环己烷进入柱内后再加入环己烷和正己烷各16ml的混合洗脱液来洗脱。

[0128]

(5)待混合洗脱液全部进入色谱柱时,开始用甲苯洗脱,每次32ml,分三次洗涤,甲苯洗涤的同时升高恒温水浴的温度到75℃,可用双联球加压调节流速(但为保证充分吸附,开始速度不宜太快),整个过程流速维持在1.5-2ml/min,待色谱柱出现色带将要流出时用已恒重的三角瓶w2收集流出液,直至甲苯全部流出层析柱时,收集的组分为芳香分。

[0129]

(6)待甲苯洗脱液全部进入色谱柱时,依次加入甲苯和环己醇混合洗脱液(甲苯和环己醇的体积比为1:1)40ml、甲基环己烷、环己醇各40ml进行洗脱;混合溶剂洗脱的同时升高恒温水浴的温度到80℃,可用双联球加压调节流速(但为保证充分吸附,开始速度不宜太快),整个过程流速维持在1-2ml/min,待色谱柱出现的色带将要流出时用已恒重的三角瓶w3收集流出液,直至环己醇全部流出色谱柱时,收集的组分为胶质、沥青质组分。

[0130]

3、蒸发与恒重

[0131]

接收有洗脱液体的磨口三角瓶w1在70℃的水浴下蒸发,蒸到三角瓶内近干,转移至105℃~110℃的干燥箱内恒重;30分钟后取出,干燥器中冷却20分钟,称重,记录;再置于105℃~110℃的干燥箱内恒重30分钟,冷却,称重,记录,如此重复,直至两次连续称重损失小于20mg为止;记录三角瓶增重质量m1为0.1302g,最后计算出饱和分占原始待测样品的百分含量。

[0132]

接收有洗脱液体的磨口三角瓶w 2在沸水浴下蒸发,蒸到三角瓶内近干,转移至105℃~110℃的干燥箱内恒重;30分钟后取出,干燥器中冷却20分钟,称重,记录;再置于105℃~110℃的干燥箱内恒重30分钟,冷却,称重,记录,如此重复,直至两次连续称重损失小于20mg为止;记录三角瓶增加质量m2为0.1217g,最后计算出芳香分占原始待测样品的百分含量。

[0133]

接收有洗脱液体的磨口三角瓶w 3在沸水浴下蒸发,蒸到三角瓶内近干,转移至105℃~110℃的干燥箱内恒重;30分钟后取出,干燥器中冷却20分钟,称重,记录;再置于105℃~110℃的干燥箱内恒重30分钟,冷却,称重,记录,如此重复,直至两次连续称重损失小于20mg为止;记录三角瓶增加质量m3为0.2334g,最后计算出胶质、沥青质占原始待测样品的百分含量。

[0134]

4、计算

[0135]

试样中饱和分含量x1按式(1)计算:

[0136][0137]

x1=25.41%。

[0138]

试样中芳香分含量x2按式(2)计算:

[0139][0140]

x2=23.75%。

[0141]

试样中胶质、沥青质含量x3按式(3)计算:

[0142][0143]

x3=45.55%。

[0144]

经计算,煤焦油中饱和分的含量为25.41%;芳香分的含量为23.75%,胶质、沥青质的含量为45.55%,回收率为94.71%,总测试时间为26h。

[0145]

实施例3

[0146]

本实施例提供一种煤焦油中三组分含量的检测方法,包括以下步骤:

[0147]

1、试验准备

[0148]

(1)氧化铝活化:将氧化铝放于瓷坩埚内,在马弗炉中于500℃下活化6h,取出后立即放入带活塞的干燥器中,冷至室温,装入带塞已称量过的细口瓶中,按氧化铝净重加入1%的蒸馏水,盖紧塞子,剧烈摇动5min,放置24h后备用,有效期一周。

[0149]

(2)色谱柱装填:在洁净干燥的色谱柱,其结构和尺寸如图1和图2所示,下端塞少许脱脂棉3,从上端加入约60g已活化的活性氧化铝2,同时用振动棒,轻轻敲打柱子,使活性氧化铝填料紧密均匀分布于柱内,竖直放置备用(氧化铝色谱住填料高度保证在夹层内,保证样品在规定温度下脱附)。

[0150]

(3)安全措施:本方法所用溶剂均易燃,且多数有一定程度的毒性,应注意安全防火,试验应在通风橱内进行。

[0151]

2、试验步骤

[0152]

(1)在洁净的50ml小烧杯中,称取0.5036g试样(同实施例1),称准至0.0001g,加2ml二氯甲烷溶解,11ml的混合溶剂(等体积正己烷、环己烷)进一步溶解。

[0153]

(2)按图1将色谱柱与恒温水浴5连接,保持循环水温为63℃

±

1℃。

[0154]

(3)用40ml正己烷预湿氧化铝色谱柱,待正己烷全部进入色谱柱时,立即将已溶解的试样转移至色谱柱内,取10ml正己烷分多次将小烧杯的残留物洗至柱中,柱下放一量筒接收,首先流出的正己烷溶剂。当全部试样进入氧化铝柱内时,即刻再加少许备用氧化铝覆盖。

[0155]

(4)立即加入40ml正己烷进行冲洗,可用双联球加压调节流速(但为保证充分吸附,开始速度不宜太快),整个过程流速维持在2~3ml/min。最初流出20ml为纯正己烷溶剂,可作为洗脱饱和分溶剂的一部分循环使用;这时拿取恒重过的磨口三角瓶作为接收器来收集流出的液体,正己烷全部进入柱内再依次加入40ml环己烷,环己烷进入柱内后再加入环

己烷和正己烷各20ml的混合洗脱液来洗脱。

[0156]

(5)待混合洗脱液全部进入色谱柱时,开始用甲苯洗脱,每次40ml,分三次洗涤,甲苯洗涤的同时升高恒温水浴的温度到75℃,可用双联球加压调节流速(但为保证充分吸附,开始速度不宜太快),整个过程流速维持在1.5-2ml/min,待色谱柱出现色带将要流出时用已恒重的三角瓶w2收集流出液,直至甲苯全部流出层析柱时,收集的组分为芳香分。

[0157]

(6)待甲苯洗脱液全部进入色谱柱时,依次加入甲苯和环己醇混合洗脱液32ml(甲苯和环己醇的体积比为1:1)、甲基环己烷、环己醇各32ml进行洗脱;混合溶剂洗脱的同时升高恒温水浴的温度到80℃,可用双联球加压调节流速(但为保证充分吸附,开始速度不宜太快),整个过程流速维持在1-2ml/min,待色谱柱出现的色带将要流出时用已恒重的三角瓶w3收集流出液,直至环己醇全部流出色谱柱时,收集的组分为胶质、沥青质组分。

[0158]

3、蒸发与恒重

[0159]

接收有洗脱液体的磨口三角瓶w1在70℃的水浴下蒸发,蒸到三角瓶内近干,转移至105℃~110℃的干燥箱内恒重;30分钟后取出,干燥器中冷却20分钟,称重,记录;再置于105℃~110℃的干燥箱内恒重30分钟,冷却,称重,记录,如此重复,直至两次连续称重损失小于20mg为止;记录增加质量m1为0.1235g,最后计算出饱和分占原始待测样品的百分含量。

[0160]

接收有洗脱液体的磨口三角瓶w 2在沸水浴下蒸发,蒸到三角瓶内近干,转移至105℃~110℃的干燥箱内恒重;30分钟后取出,干燥器中冷却20分钟,称重,记录;再置于105℃~110℃的干燥箱内恒重30分钟,冷却,称重,记录,如此重复,直至两次连续称重损失小于20mg为止;记录质量增加m2为0.1224g,最后计算出芳香分占原始待测样品的百分含量。

[0161]

接收有洗脱液体的磨口三角瓶w 3在沸水浴水浴下蒸发,蒸到三角瓶内近干,转移至105℃~110℃的干燥箱内恒重;30分钟后取出,干燥器中冷却20分钟,称重,记录;再置于105℃~110℃的干燥箱内恒重30分钟,冷却,称重,记录,如此重复,直至两次连续称重损失小于20mg为止;记录质量增加m3为0.2386g,最后计算出胶质、沥青质占原始待测样品的百分含量。

[0162]

4、计算

[0163]

试样中饱和分含量x1按式(1)计算:

[0164][0165]

x1=24.52%。

[0166]

试样中芳香分含量x2按式(2)计算:

[0167][0168]

x2=24.31%。

[0169]

试样中胶质、沥青质含量x3按式(3)计算:

[0170][0171]

x3=47.38%。

[0172]

经计算,煤焦油中饱和分的含量为24.52%;芳香分的含量为24.31%,胶质、沥青质的含量为47.38%,回收率为96.21%,总测试时间为26h。

[0173]

实施例4

[0174]

本实施例提供一种煤沥青中三组分含量的检测方法,包括以下步骤:

[0175]

1、试验准备

[0176]

(1)氧化铝活化:将氧化铝放于瓷坩埚内,在马弗炉中于500℃下活化6h,取出后立即放入带活塞的干燥器中,冷至室温,装入带塞已称量过的细口瓶中,按氧化铝净重加入1%的蒸馏水,盖紧塞子,剧烈摇动5min,放置24h后备用,有效期一周。

[0177]

(2)色谱柱装填:在洁净干燥的色谱柱,其结构和尺寸如图1和图2所示,下端塞少许脱脂棉3,从上端加入约60g已活化的活性氧化铝2,同时用振动棒,轻轻敲打柱子,使活性氧化铝填料紧密均匀分布于柱内,竖直放置备用(氧化铝色谱住填料高度保证在夹层内,保证样品在规定温度下脱附)。

[0178]

(3)安全措施:本方法所用溶剂均易燃,且多数有一定程度的毒性,应注意安全防火,试验应在通风橱内进行。

[0179]

2、试验步骤

[0180]

(1)在洁净的50ml小烧杯中,称取0.5143g试样(神木天元化工的中低温煤焦油精制煤沥青),称准至0.0001g,加1.5ml二氯甲烷溶解,10ml的混合溶剂(等体积正己烷、环己烷)进一步溶解。

[0181]

(2)按图1将色谱柱与恒温水浴5连接,保持循环水温为63℃

±

1℃。

[0182]

(3)用40ml正己烷预湿氧化铝色谱柱,待正己烷全部进入色谱柱时,立即将已溶解的试样转移至色谱柱内,取10ml正己烷分多次将小烧杯的残留物洗至柱中,柱下放一量筒接收,首先流出的正己烷溶剂。当全部试样进入氧化铝柱内时,即刻再加少许备用氧化铝覆盖。

[0183]

(4)立即加入36ml正己烷进行冲洗,可用双联球加压调节流速(但为保证充分吸附,开始速度不宜太快),整个过程流速维持在2~3ml/min。最初流出20ml为纯正己烷溶剂,可作为洗脱饱和分溶剂的一部分循环使用;这时拿取恒重过的磨口三角瓶作为接收器来收集流出的液体,正己烷全部进入柱内再依次加入36ml环己烷,环己烷进入柱内后再加入环己烷和正己烷各18ml的混合洗脱液来洗脱。

[0184]

(5)待混合洗脱液全部进入色谱柱时,开始用甲苯洗脱,每次36ml,分三次洗涤,甲苯洗涤的同时升高恒温水浴的温度到75℃,可用双联球加压调节流速(但为保证充分吸附,开始速度不宜太快),整个过程流速维持在1.5-2ml/min,待色谱柱出现色带将要流出时用已恒重的三角瓶w2收集流出液,直至甲苯全部流出层析柱时,收集的组分为芳香分。

[0185]

(6)待甲苯洗脱液全部进入色谱柱时,依次加入甲苯和环己醇混合洗脱液36ml(甲苯和环己醇的体积比为1:1)、甲基环己烷、环己醇各36ml进行洗脱;混合溶剂洗脱的同时升高恒温水浴的温度到80℃,可用双联球加压调节流速(但为保证充分吸附,开始速度不宜太快),整个过程流速维持在1-2ml/min,待色谱柱出现的色带将要流出时用已恒重的三角瓶w3收集流出液,直至环己醇全部流出色谱柱时,收集的组分为胶质、沥青质组分。

[0186]

3、蒸发与恒重

[0187]

接收有洗脱液体的磨口三角瓶w1在70℃的水浴下蒸发,蒸到三角瓶内近干,转移

至105℃~110℃的干燥箱内恒重;30分钟后取出,干燥器中冷却20分钟,称重,记录;再置于105℃~110℃的干燥箱内恒重30分钟,冷却,称重,记录,如此重复,直至两次连续称重损失小于20mg为止;记录质量增加量m1为0.0291g,最后计算出饱和分占原始待测样品的百分含量。

[0188]

接收有洗脱液体的磨口三角瓶w 2在沸水浴下蒸发,蒸到三角瓶内近干,转移至105℃~110℃的干燥箱内恒重;30分钟后取出,干燥器中冷却20分钟,称重,记录;再置于105℃~110℃的干燥箱内恒重30分钟,冷却,称重,记录,如此重复,直至两次连续称重损失小于20mg为止;记录增加量m2为0.1024g,最后计算出芳香分占原始待测样品的百分含量。

[0189]

接收有洗脱液体的磨口三角瓶w 3在沸水浴下蒸发,蒸到三角瓶内近干,转移至105℃~110℃的干燥箱内恒重;30分钟后取出,干燥器中冷却20分钟,称重,记录;再置于105℃~110℃的干燥箱内恒重30分钟,冷却,称重,记录,如此重复,直至两次连续称重损失小于20mg为止;记录质量增加量m3为0.3413g,最后计算出胶质、沥青质占原始待测样品的百分含量。

[0190]

4、计算

[0191]

试样中饱和分含量x1按式(1)计算:

[0192][0193]

x1=5.66%。

[0194]

试样中芳香分含量x2按式(2)计算:

[0195][0196]

x2=19.91%。

[0197]

试样中胶质、沥青质含量x3按式(3)计算:

[0198][0199]

x3=66.36%。

[0200]

经计算,煤焦油中饱和分的含量为5.66%;芳香分的含量为19.91%,胶质、沥青质的含量为66.36%,回收率为91.93%,总测试时间为26h。

[0201]

对比例1

[0202]

本对比例提供一种中低温煤焦油中三组分含量的检测方法,包括以下步骤:

[0203]

1、试验准备

[0204]

(1)氧化铝活化:将氧化铝放于瓷坩埚内,在马弗炉中于500℃下活化6h,取出后立即放入带活塞的干燥器中,冷至室温,装入带塞已称量过的细口瓶中,按氧化铝净重加入1%的蒸馏水,盖紧塞子,剧烈摇动5min,放置24h后备用,有效期一周。

[0205]

(2)色谱柱装填:在洁净干燥的色谱柱,其结构和尺寸如图1和图2所示,下端塞少许脱脂棉3,从上端加入约60g已活化的活性氧化铝2,同时用振动棒,轻轻敲打柱子,使活性氧化铝填料紧密均匀分布于柱内,竖直放置备用(氧化铝色谱住填料高度保证在夹层内,保证样品在规定温度下脱附)。

[0206]

(3)安全措施:本方法所用溶剂均易燃,且多数有一定程度的毒性,应注意安全防

火,试验应在通风橱内进行。

[0207]

2、试验步骤

[0208]

(1)在洁净的50ml小烧杯中,称取0.5008g试样(来源同实施例1),称准至0.0001g,10ml正庚烷加入溶解(溶解不好);

[0209]

(2)按图1将色谱柱与恒温水浴5连接,保持循环水温为50℃

±

1℃。

[0210]

(3)用30ml正庚烷预湿氧化铝色谱柱,待正庚烷全部进入色谱柱时,立即将已溶解的试样转移至色谱柱内,取10ml正庚烷分多次将小烧杯的残留物洗至色谱柱中,柱下放一量筒接收,首先流出的正己烷溶剂。当全部试样进入氧化铝柱内时,即刻再加少许备用氧化铝覆盖。

[0211]

(4)立即加入94ml正庚烷进行冲洗,可用双联球加压调节流速(但为保证充分吸附,开始速度不宜太快),整个过程流速维持在2~3ml/min。最初流出20ml为纯正庚烷溶剂,可作为洗脱饱和分溶剂的一部分循环使用;这时拿取恒重过的磨口三角瓶w1作为接收器来收集流出的液体,直至正庚烷全部流出色谱柱。

[0212]

(5)待正庚烷全部进入色谱柱时,开始用甲苯洗脱,每次31ml,分三次洗涤,可用双联球加压调节流速(但为保证充分吸附,开始速度不宜太快),整个过程流速维持在1.5-2ml/min,待层析柱出现色带将要流出时用已恒重的三角瓶w2收集流出液,直至甲苯全部进入色谱柱,收集的组分为芳香分。

[0213]

(6)待甲苯洗脱液全部进入色谱柱时,开始加入甲苯和乙醇混合洗脱液31ml(甲苯和乙醇的体积比为1:1)、甲苯、乙醇各31ml进行洗脱;混合溶剂洗脱的同时可用双联球适当加压(但为保证充分吸附,开始速度不宜太快),整个过程流速维持在1-2ml/min,待色谱柱出现的色带将要流出时用已恒重的三角瓶w3收集流出液,直至乙醇全部流出色谱柱时,收集的组分为胶质、沥青质组分。

[0214]

3、蒸发与恒重

[0215]

接收有洗脱液体的磨口三角瓶w1在70℃的水浴下蒸发,蒸到三角瓶内近干,转移至105℃~110℃的干燥箱内恒重;30分钟后取出,干燥器中冷却20分钟,称重,记录;再置于105℃~110℃的干燥箱内恒重30分钟,冷却,称重,记录,如此重复,直至两次连续称重损失小于20mg为止;记录为饱和分质量m1为0.1003g,最后计算出饱和分占原始待测样品的百分含量。

[0216]

接收有洗脱液体的磨口三角瓶w 2在沸水浴下蒸发,蒸到三角瓶内近干,转移至105℃~110℃的干燥箱内恒重;30分钟后取出,干燥器中冷却20分钟,称重,记录;再置于105℃~110℃的干燥箱内恒重30分钟,冷却,称重,记录,如此重复,直至两次连续称重损失小于20mg为止;记录芳香分质量m2为0.1084g,最后计算出芳香分占原始待测样品的百分含量。

[0217]

接收有洗脱液体的磨口三角瓶w 3在沸水浴下蒸发,蒸到三角瓶内近干,转移至105℃~110℃的干燥箱内恒重;30分钟后取出,干燥器中冷却20分钟,称重,记录;再置于105℃~110℃的干燥箱内恒重30分钟,冷却,称重,记录,如此重复,直至两次连续称重损失小于20mg为止;记录胶质、沥青质质量m3为0.1128g,最后计算出胶质、沥青质占原始待测样品的百分含量。

[0218]

4、计算

[0219]

试样的饱和分含量x1按式(1)计算:

[0220][0221]

x1=20.03%;

[0222]

试样中芳香分含量x2按式(2)计算:

[0223][0224]

x2=21.65%;

[0225]

试样中胶质、沥青质含量x3按式(3)计算:

[0226][0227]

x3=22.52%。

[0228]

经计算,煤焦油中饱和分分的含量为20.03%,芳香分含量21.65%,胶质加沥青质含量22.52%,总回收率为64.20%,总测试时间为28h。

[0229]

对比例2

[0230]

本对比例提供一种天元化工中低温煤沥青中饱和分含量的检测方法,包括以下步骤:

[0231]

1、试验准备

[0232]

(1)氧化铝活化:将氧化铝放于瓷坩埚内,在马弗炉中于500℃下活化6h,取出后立即放入带活塞的干燥器中,冷至室温,装入带塞已称量过的细口瓶中,按氧化铝净重加入1%的蒸馏水,盖紧塞子,剧烈摇动5min,放置24h后备用,有效期一周。

[0233]

(2)色谱柱装填:在洁净干燥的色谱柱,其结构和尺寸如图1和图2所示,下端塞少许脱脂棉3,从上端加入约60g已活化的活性氧化铝2,同时用振动棒,轻轻敲打柱子,使活性氧化铝填料紧密均匀分布于柱内,竖直放置备用(氧化铝色谱住填料高度保证在夹层内,保证样品在规定温度下脱附)。

[0234]

(3)安全措施:本方法所用溶剂均易燃,且多数有一定程度的毒性,应注意安全防火,试验应在通风橱内进行。

[0235]

2、试验步骤

[0236]

(1)在洁净的50ml小烧杯中,称取0.4942g试样(样品来源同实施例4),称准至0.0001g,10ml正庚烷加入溶解(溶解不好);

[0237]

(2)按图1将色谱柱与恒温水浴5连接,保持循环水温为50℃

±

1℃。

[0238]

(3)用30ml正庚烷预湿氧化铝色谱柱,待正庚烷全部进入色谱柱时,立即将已溶解的试样转移至色谱柱内,取10ml正庚烷分多次将小烧杯的残留物洗至色谱柱中,(可以使用玻璃棒脱脂棉转移在色谱柱内)柱下放一量筒接收,首先流出的正庚烷溶剂。当全部试样进入氧化铝柱内时,即刻再加少许备用氧化铝覆盖。

[0239]

(4)立即加入108ml正庚烷进行冲洗,可用双联球加压调节流速(但为保证充分吸附,开始速度不宜太快),整个过程流速维持在2~3ml/min。最初流出20ml为纯正庚烷溶剂,可作为洗脱饱和分溶剂的一部分循环使用;这时拿取恒重过的磨口三角瓶作为接收器来收集流出的液体,直至正庚烷全部流出色谱柱。

[0240]

(5)待正庚烷全部进入色谱柱时,开始用甲苯洗脱,每次36ml,分三次洗涤,可用双联球加压调节流速(但为保证充分吸附,开始速度不宜太快),整个过程流速维持在1-2ml/min,待层析柱出现色带将要流出时用已恒重的三角瓶收集流出液,直至甲苯全部进入色谱柱,收集的组分为芳香分。

[0241]

(6)待甲苯洗脱液全部进入色谱柱时,开始加入甲苯和乙醇混合洗脱液36ml(甲苯和乙醇的体积比为1:1)、甲苯、乙醇各36ml进行洗脱;混合溶剂洗脱的同时可用双联球适当加压(但为保证充分吸附,开始速度不宜太快),整个过程流速维持在1-2ml/min,待色谱柱出现的色带将要流出时用已恒重的三角瓶w3收集流出液,直至乙醇全部流出色谱柱时,收集的组分为胶质、沥青质组分。

[0242]

3、蒸发与恒重

[0243]

接收有洗脱液体的磨口三角瓶w1在70℃的水浴下蒸发,蒸到三角瓶内近干,转移至105℃~110℃的干燥箱内恒重;30分钟后取出,干燥器中冷却20分钟,称重,记录;再置于105℃~110℃的干燥箱内恒重30分钟,冷却,称重,记录,如此重复,直至两次连续称重损失小于20mg为止;记录质量增加量m1为0.0194g,最后计算出饱和分占原始待测样品的百分含量。

[0244]

接收有洗脱液体的磨口三角瓶w 2在沸水浴下蒸发,蒸到三角瓶内近干,转移至105℃~110℃的干燥箱内恒重;30分钟后取出,干燥器中冷却20分钟,称重,记录;再置于105℃~110℃的干燥箱内恒重30分钟,冷却,称重,记录,如此重复,直至两次连续称重损失小于20mg为止;记录增加量m2为0.0789g,最后计算出芳香分占原始待测样品的百分含量。

[0245]

接收有洗脱液体的磨口三角瓶w 3在沸水浴下蒸发,蒸到三角瓶内近干,转移至105℃~110℃的干燥箱内恒重;30分钟后取出,干燥器中冷却20分钟,称重,记录;再置于105℃~110℃的干燥箱内恒重30分钟,冷却,称重,记录,如此重复,直至两次连续称重损失小于20mg为止;记录质量增加量m3为0.1398g,最后计算出胶质、沥青质占原始待测样品的百分含量。

[0246]

4、计算

[0247]

试样的饱和分含量x1按式(1)计算:

[0248][0249]

x1=3.93%;

[0250]

试样中芳香分含量x2按式(2)计算:

[0251][0252]

x2=15.97%;

[0253]

试样中胶质、沥青质含量x3按式(3)计算:

[0254][0255]

x3=28.29%。

[0256]

经计算,煤沥青中饱和分分的含量为3.93%,芳香分含量15.97%,胶质加沥青质含量28.29%,总回收率为48.19%,总测试时间为28h。

[0257]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1