一种脉冲管路选材试验方法与流程

1.本发明涉及车辆技术领域,具体涉及一种脉冲管路选材试验方法。

背景技术:

2.塑料材料的常规性能均是在均匀温度场下测定的,不能反映高温、高压脉冲管路有内、外温差的工况,所以,不能直接使用常规材料性能参数用于高温、高压脉冲管路的设计。

3.现有技术一般采用对标法选材,即相似系统上相似零件用什么材料,在新系统开发时相应零件也用相同材料。这种选材方法精确性差,可能存在性能欠缺或性能过剩的问题,性能欠缺导致零件寿命短,性能过剩导致零件成本高。

技术实现要素:

4.本发明的目的是提供一种脉冲管路选材试验方法,实现目标零件性能与成本最优,且试验过程简单易操作,试验成本低廉。

5.为解决上述技术问题,本发明提供一种脉冲管路选材试验方法,目标零件由材料a制成,经疲劳试验验证,其疲劳性能满足需求,包括如下步骤:

6.选择材料a,以及至少一种试验材料,分别制成试验零件,所述试验零件与所述目标零件具有相同的壁厚;

7.在与所述目标零件相同的试验条件下,对各所述试验零件进行疲劳试验;

8.由试验材料制成的所述试验零件分别和由材料a制成的所述试验零件进行疲劳性能对比,若由试验材料制成的所述试验零件的疲劳性能优于由材料a制成的所述试验零件的疲劳性能,则对应的试验材料也适用于所述目标零件。

9.本发明脉冲管路选材试验方法,通过在试验零件上进行材料疲劳性能对比研究,再推广至目标零件,试验零件结构可以简化,降低试验成本;同时,通过试验能够更加精确地获得性能与成本均满足要求的试验材料作为目标零件的材料,既保证零件寿命,又降低零件成本,使得目标零件更具市场竞争力。

10.可选地,获得由材料a制成的所述试验零件在预设失效点失效时的脉冲循环次数n0,以及由试验材料制成的所述试验零件在预设失效点失效时的脉冲循环次数nn,n=1、2、3

…

;

11.若nn>n0,则由试验材料制成的所述试验零件的疲劳性能优于由材料a制成的所述试验零件的疲劳性能

12.可选地,所述试验零件加载的脉冲压力频率范围为0.8hz~2.0hz。

13.可选地,所述试验条件包括:所述目标零件和所述试验零件的管内温度、管外温度、壁厚方向温度分布均相同。

14.可选地,所述试验零件的壁厚为3mm。

15.可选地,所述试验材料与所述材料a均为含增强纤维的塑料。

附图说明

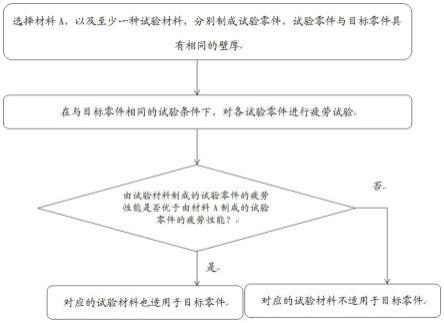

16.图1为本发明所提供脉冲管路选材试验方法的流程图;

17.图2为目标零件中疲劳主应力方向与材料增强纤维方向示意图;

18.图3为试验零件中疲劳主应力方向与材料增强纤维方向示意图;

具体实施方式

19.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图和具体实施例对本发明作进一步的详细说明。

20.请参考图1,图1为本发明所提供脉冲管路选材试验方法的流程图。

21.本发明提供一种脉冲管路选材试验方法,目标零件由材料a制成,且经疲劳试验验证,其疲劳性能满足需求,本发明具体包括如下步骤:

22.选择材料a,以及至少一种试验材料,分别制成试验零件,试验零件与目标零件具有相同的壁厚;

23.在与目标零件相同的试验条件下,对各试验零件进行疲劳试验,获得由材料a制成的试验零件在预设失效点失效时的脉冲循环次数n0,以及由各试验材料制成的试验零件在预设失效点失效时的脉冲循环次数nn,n=1、2、3

…

;

24.由各试验材料制成的试验零件分别和由材料a制成的试验零件进行疲劳性能对比研究,若nn>n0,则对应试验材料的疲劳性能优于材料a,因此,该试验材料也适用于目标零件,若多种试验材料均适用于目标零件,则可以再结合成本等其他因素进行比较,最终确定性能与成本最优的试验材料作为目标零件的材料。

25.由此可见,本发明脉冲管路选材试验方法,通过在试验零件上进行材料疲劳性能对比研究,再推广至目标零件,试验零件结构可以简化,降低试验成本;同时,通过试验能够更加精确地获得性能与成本均满足要求的试验材料作为目标零件的材料,既保证目标零件的寿命,又降低零件成本,使得目标零件更具市场竞争力。

26.其中,判断试验材料的疲劳性能是否优于材料a,除了可以通过对比零件失效时的脉冲循环次数,也可以对比在相同脉冲循环次数下,试验零件的失效情况。当然,本实施例的判断方法更加直观,为更加优选的技术方案。

27.其中,“相同的试验条件”包括目标零件和试验零件的管内温度、管外温度、壁厚方向温度分布均相同;实际应用中,可以通过在相同的实验舱内,采用相同的固定方式来实现。

28.本实施例中,试验零件的壁厚与目标零件相同,均为3mm;试验零件加载的脉冲压力频率范围为0.8hz~2.0hz。

29.当然,上述参数均为示例性说明,实际应用中,可以根据目标零件的应用场景不同进行适应性调整,只要试验零件与目标零件能够始终保持一致即可,保证试验结果的可靠性。

30.本实施例中,试验材料与材料a均为含增强纤维的塑料,由于增强纤维存在方向性,当疲劳主应力方向与增强纤维方向夹角不同时,材料表现出的强度有较大差异,本发明脉冲管路选材试验方法适用于含增强纤维塑料的理论依据为:

31.由材料a制成的目标零件结构已知,其失效点位置及加载的疲劳脉冲负载幅值也

已知,通过cae分析,可由疲劳脉冲负载幅值求得失效点的疲劳主应力幅值为σam1,疲劳失效点处,疲劳主应力方向与材料增强纤维方向夹角设为θ1,如图2所示。

32.试验零件由试验材料a和试验材料b制成,疲劳失效点的疲劳主应力幅值与目标零件相等,也为σam1,疲劳主应力方向与材料增强纤维方向夹角设为θ2,如图3所示。

33.对于试验零件,如果试验得到:

34.当加载脉冲循环n1次时,由试验材料a制成的试验零件在预定失效点失效,σam1可以分解成两个分量:

35.其中一个分量沿材料增强纤维的方向,为σam1*cos(θ2);

36.另外一个分量与材料增强纤维的方向垂直,为σam1*sin(θ2);

37.当加载脉冲循环n2次时,由试验材料b制成的试验零件在预定失效点失效,σam1可以分解成两个分量,

38.其中一个分量沿材料增强纤维的方向,为σam1*cos(θ2);

39.另外一个分量与材料增强纤维的方向垂直,为σam1*sin(θ2);

40.若n2>n1,则说明对于试验零件来说,试验材料b的疲劳性能优于材料a的疲劳性能。

41.换言之,若由试验材料b制成的试验零件失效时的疲劳循环数n2与n1相同,需要将疲劳主应力幅值σam1增大为σbm2,即σbm2>σam1,

42.定义相对大小μ=σbm2/σam1,

43.则μ=σbm2/σam1=σbm2*cos(θ2)/[σam1*cos(θ2)]>1;

[0044]

该式中,σbm2*cos(θ2)是由试验材料b制成的试验零件,在疲劳循环数为n1时,失效点主应力幅值在材料增强纤维方向的分量;σam1*cos(θ2)是由试验材料a制成的试验零件,在疲劳循环数为n1时,失效点主应力幅值在材料增强纤维方向的分量。

[0045]

由此可见,当疲劳主应力方向与材料增强纤维方向的夹角为θ2,且试验材料b的疲劳性能优秀时,在沿材料增强纤维的方向,试验材料b的疲劳性能同样优秀,与θ2值大小无关系。

[0046]

进一步地,

[0047]

μ=σbm2/σam1=σbm2*sin(θ2)/[σam1*sin(θ2)]>1

[0048]

该式中,σbm2*sin(θ2)是由试验材料b制成的试验零件,在疲劳循环数为n1时,失效点主应力幅值垂直于材料增强纤维方向的分量;σam1*sin(θ2)是由试验材料a制成的试验零件,在疲劳循环数为n1时,失效点主应力幅值垂直于材料增强纤维方向的分量。

[0049]

由此可见,当疲劳主应力方向与材料增强纤维方向的夹角为θ2,且试验材料b的疲劳性能优秀时,在垂直于材料增强纤维的方向,试验材料b的疲劳性能同样优秀,与θ2值大小无关系。

[0050]

综上所述,在沿增强纤维的方向和垂直于增强纤维的方向上,μ与θ2值大小均无关,由此可见,利用试验零件获得的材料疲劳优势相对性判定值μ,与在目标零件上获得的材料疲劳优势相对性判定值μ相等。即当在试验零件上判定出试验材料b比试验材料a优秀时,在目标零件上试验材料b比试验材料a同样优秀。

[0051]

以上就是可在试验零件上进行材料疲劳性能对比研究,并可推广至目标零件的理论依据。

[0052]

当然,可以理解,若材料中不含增强纤维,上述试验方法同样适用。

[0053]

以上对本发明所提供的一种脉冲管路选材试验方法进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1