一种钢中钼含量的检测方法与流程

1.本发明涉及钢及合金化学分析技术领域,尤其涉及一种钢中钼含量的检测方法。

背景技术:

2.钼对合金的性能具有较大的影响,因此,确定合金中钼的含量是极其重要的。

3.现有技术中一般采用氯化亚锡-硫氰酸盐光度法检测钢中钼的含量。但是该方法钼的检测范围为0.10%~2.00%,不适合低钼钢(0.01%~0.10%)和高钼钢(》2.0%)中钼含量的检测;同时该方法稳定性差,精密度和准确度低;钒、钴干扰严重,不适合高钒、高钴钢中钼含量的检测。

4.因此,很有必要发明一种干扰少、稳定性好、精密度和准确度高,能检测钼含量(》0.01%)的各种钢中钼含量的氯化亚锡-硫氰酸盐光度法。

技术实现要素:

5.本发明解决的技术问题在于提供一种钢中钼含量的检测方法,该方法干扰少、稳定性好、精密度和准确度高,能检测钼含量>0.01%的各种钢中钼的含量。

6.有鉴于此,本技术提供了一种钢中钼含量的检测方法,包括以下步骤:

7.a)将钢试样与酸液混合,反应至钢试样分解,再加入水和硫酸亚铁铵溶液,加热冷却后稀释,得到母液;

8.b)将母液平均分成第一份和第二份;

9.在所述第一份中加入磷酸水溶液,再用水稀释,得到参比液;

10.在所述第二份中加入铁溶液至含三价铁为30~100mg/50ml,再加入硫氰酸铵溶液、氯化亚锡-高氯酸混合溶液,然后采用高氯酸溶液稀释,得到显色液;

11.c)以参比液为参比,测量所述显色液的吸光度,计算后得到钢中钼的百分含量。

12.优选的,所述钢试样选自碳钢、低合金钢或高钨锋钢,步骤a)中所述分解的步骤具体为:

13.将钢试样、水和硫酸-磷酸混合酸混合、加热,分解后再加入硝酸、高氯酸,加热后冷却。

14.优选的,所述钢试样为钨钼铌含量≤5%的含镍铬高合金钢,步骤a)所述分解的步骤具体为:

15.将钢试样与体积为1:5的硝盐混酸混合;

16.所述钢试样为钨钼铌含量为5%~10%的含镍铬高合金钢,步骤a)所述分解的步骤具体为:

17.将钢试样与体积比为1:10的硝盐混酸混合;

18.所述钢试样为钨钼铌含量为≥10%的含镍铬高合金钢,步骤a)所述分解的步骤具体为:

19.将所述钢试样与体积比为1:12的硝盐混酸混合,加热至分解,再加入硫酸-磷酸混

合酸和高氯酸,加热后冷却。

20.优选的,所述硫酸-磷酸混合酸中硫酸和磷酸的体积比为1:4。

21.优选的,步骤b)中,所述磷酸水溶液中磷酸和水的体积比为1:2。

22.优选的,所述铁溶液的制备方法具体为:

23.将纯铁、水和硝酸混合,反应后加入高氯酸,加热后冷却,再加入水混合,冷却后稀释。

24.优选的,所述氯化亚锡-高氯酸混合液中氯化亚锡溶液、高氯酸和水的体积比为6:15:4;

25.所述氯化亚锡溶液按照以下方法制备:

26.将氯化亚锡、盐酸和水按照1mg:1ml:2ml的比例混合,加热。

27.优选的,所述高氯酸溶液中高氯酸与水的比例为1:9。

28.优选的,所述吸光度的测量采用分光光度计于470nm处测量。

29.本技术提供了一种钢中钼含量的检测方法,其包括以下步骤:a)将钢试样与酸液混合,反应至钢试样分解,再加入水和硫酸亚铁铵溶液,加热冷却后稀释,得到母液;b)将母液平均分成第一份和第二份;在所述第一份中加入磷酸水溶液,再用水稀释,得到参比液;在所述第二份中加入铁溶液至含三价铁为30~100mg/ml,再加入硫氰酸铵溶液、氯化亚锡-高氯酸混合溶液,然后采用高氯酸溶液稀释,得到显色液;c)以参比液为参比,测量所述显色液的吸光度,计算后得到钢中钼的百分含量。在钼含量检测的过程中,在显色时,硫氰酸铵的加入,使得钒、钴不干扰,可适合各种钢中钼含量的检测,显色介质为高氯酸,参比液为磷酸溶液,能保持长时间稳定;显色过程中,显色液和参比液中含铁量控制为30~100毫克/50毫升,能检测钢中0.01%~0.10%的钼含量;显色过程中最后加入高氯酸-氯化亚锡的混合液,混合液中酸度高,氯化亚锡和盐酸浓度低,显色液中钼不被还原为低于五价的钼,该方法的精密度和准确度高。

具体实施方式

30.为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

31.鉴于现有技术中钢中钼含量的检测方法存在的稳定性差、精密度和准确度低等问题,本技术提供了一种干扰少、稳定性好、精密度和准确度高,且能检测各种钢中钼含量的氯化亚锡-硫氰酸盐光度法,具体的,本发明实施例公开了一种钢中钼含量的检测方法,包括以下步骤:

32.a)将钢试样与酸液混合,反应至钢试样分解,再加入水和硫酸亚铁铵溶液,加热冷却后稀释,得到母液;

33.b)将母液平均分成第一份和第二份;

34.在所述第一份中加入磷酸水溶液,再用水稀释,得到参比液;

35.在所述第二份中加入铁溶液至含三价铁为30~100mg/ml,再加入硫氰酸铵溶液、氯化亚锡-高氯酸混合溶液,然后采用高氯酸溶液稀释,得到显色液;

36.c)以参比液为参比,测量所述显色液的吸光度,计算后得到钢中钼的百分含量。

37.具体的,本技术首先将钢试样与酸液混合,使钢试样在酸液中完全分解,针对不同的钢种,本技术采用了不同的酸液对其进行处理,具体为:

38.所述钢试样选自碳钢、低合金钢或高钨锋钢,步骤a)中所述分解的步骤具体为:

39.将钢试样、水和硫酸-磷酸混合酸混合、加热,分解后再加入硝酸、高氯酸,加热后冷却。

40.所述钢试样为钨钼铌含量≤5%的含镍铬高合金钢,步骤a)所述分解的步骤具体为:

41.将钢试样与体积为1:5的硝盐混酸混合;

42.所述钢试样为钨钼铌含量为5%~10%的含镍铬高合金钢,步骤a)所述分解的步骤具体为:

43.将钢试样与体积比为1:10的硝盐混酸混合;

44.所述钢试样为钨钼铌含量为≥10%的含镍铬高合金钢,步骤a)所述分解的步骤具体为:

45.将所述钢试样与体积比为1:12的硝盐混酸混合,加热至分解,再加入硫酸-磷酸混合酸和高氯酸,加热后冷却。

46.在上述过程中,所述硫酸-磷酸混合酸中硫酸和磷酸的体积比为1:4。

47.钢试样分解后,本技术则将其与水、硫酸亚铁铵溶液混合,加热冷却后稀释,得到母液;所述硫酸亚铁铵还原三价锰、六价铬和五价钒。

48.按照本发明,然后将所述母液平均分成第一份和第二份;其中,在所述第一份中加入磷酸水溶液,再用水稀释,得到参比液;在所述第二份中加入铁溶液至含三价铁为30~100mg/ml,再加入硫氰酸铵溶液、氯化亚锡-高氯酸混合溶液,然后采用高氯酸溶液稀释,得到显色液;在此过程中,显色液中高氯酸作为显色介质,参比液中含铀磷酸溶液,能长时间稳定。所述氯化亚锡-高氯酸混合液中氯化亚锡溶液、高氯酸和水的体积比为6:15:4;所述氯化亚锡溶液按照以下方法制备:将氯化亚锡、盐酸和水按照1mg:1ml:2ml的比例混合,加热。最后加入氯化亚锡-高氯酸混合液使得酸度高,氯化亚锡和盐酸浓度低,显色液中钼不被还原为低于五价的钼,使得钼含量的精度和准确度高。上述铁溶液加入量使得显色液中含三价铁为30~100mg/50ml,以利于可以检测到0.01~0.10%的钼含量。本技术中硫氰酸铵溶液的浓度为100g/l,所述硫氰酸铵溶液与所述氯化亚锡-高氯酸混合液的体积比为1:5,所述硫氰酸铵加入量少,则钒形成的络合物在450nm和470nm波长处产生的吸光度为0,50毫升容量瓶中含钴小于1毫克时,钴形成的络合物470nm波长处产生的吸光度为接近0,不考虑,50毫升容量瓶中含钴小于1毫克时,钴的干扰较大,但在450nm波长处产生的吸光度为接近0;由此避免了钢试样中钒和钴的干扰。

49.本技术然后以参比液为参比,测量所述显色液的吸光度,计算后即得到钢中钼的百分含量。在此过程中,以参比液为参比,于分光光度计,波长470nm处测量其吸光度,从工作曲线上查出相应钼的质量;其中工作曲线按照下述方法建立:称取不同钼含量标准样品4~6个,控制待测试样的钼含量在标准样品钼含量的取值范围内,按分析步骤操作,测量系列吸光度,将标准样品含钼量对相应吸光度进行线性回归求工作曲线函数。在得出钼的质量之后,则按照下式计算出钢中钼的百分含量:

[0050][0051]

式中:m1――从工作曲线函数上查得的钼量,g;m――试样量,g。

[0052]

为了进一步理解本发明,下面结合实施例对本发明提供的钢中钼含量的检测方法进行详细说明,本发明的保护范围不受以下实施例的限制。

[0053]

本方法适用于中低合金钢、高温合金钢和精密合金中质量分数为0.01%~20%钼含量的测定。

[0054]

本发明提供的方法用高氯酸

‑‑

氯化亚锡混合液还原铁和钼,钼与硫氰酸钠生成橙红色络合物,测量其吸光度。

[0055]

1试剂

[0056]

分析中,除另有说明外,仅使用确认为分析纯试剂和gb/t 6682规定的二级水。

[0057]

1.1盐酸(ρ1.19g/ml);

[0058]

1.2硝酸(ρ1.42g/ml);

[0059]

1.3硫酸(ρ1.84g/ml);

[0060]

1.4磷酸(ρ1.70g/ml);

[0061]

1.5硫酸-磷酸混合酸(1+4);

[0062]

1.6高氯酸(70%~72%);

[0063]

1.7高氯酸(1+1)高氯酸(70%~72%)与水等体积混匀;

[0064]

1.8高氯酸(1+9)高氯酸(70%~72%)与水按(1:9)体积比混匀;

[0065]

1.9氯化亚锡溶液(200g/l)称取200g氯化亚锡(sncl2·

2h2o),置于1000ml烧杯中,加入200ml盐酸(ρ1.19g/ml),加入400毫升水,加热溶解至溶液澄清透明,冷至室温,移入1000毫升容量瓶中,用水稀释至刻度,混匀;

[0066]

1.10氯化亚锡溶液-高氯酸混合液氯化亚锡溶液(1.9)、高氯酸(1+1)和水三者按体积比(60:150:40)混匀;

[0067]

1.11硫氰酸铵溶液(100g/l)

[0068]

1.12铁溶液(20mg/ml)称取10.0000g高纯铁于1000ml广口烧杯中,加入约100毫升水,加入100毫升硝酸(1.2){硝酸分多次加入,每次加入约5~10毫升混匀后待剧烈反应停止后再加硝酸},高纯铁分解完全后,加入100毫升高氯酸(1.6),加热至冒高氯酸浓烟,冷至室温,加入约200~300毫升水,混匀,冷至室温,移入500.0毫升容量瓶中,用水稀释至刻度,混匀;

[0069]

1.13硫酸亚铁铵溶液(40g/l)于1000毫升广口烧杯中加入500毫升水,加入50毫升硫酸(1.84g/ml),加入40g六水合硫酸亚铁铵,搅拌溶解完全,冷至室温,用水稀释为1000毫升,搅匀;

[0070]

2取制样

[0071]

按gb/t 20066或适当的国家标准取制样。

[0072]

3分析步骤

[0073]

3.1试料量

[0074]

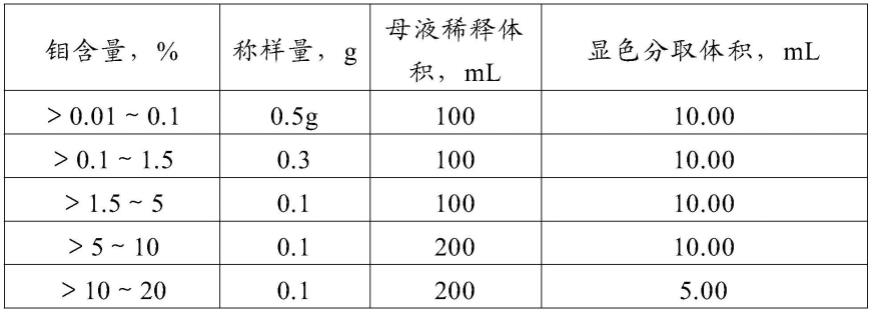

参照按表1称取试样,精确至0.1mg。

[0075]

表1钼含量与称样量、稀释体积、显色分取体积关系表

[0076][0077]

3.2测定

[0078]

3.2.1试料分解

[0079]

将试料置于300ml锥形瓶中.

[0080]

3.2.1.1对于碳钢,低合金钢,高钨锋钢

[0081]

加入20毫升水,加入15毫升硫酸-磷酸混合酸(1.5),加热至试料分解完全,加入10.0毫升硝酸(1.42g/ml),加入5毫升高氯酸(1.6),混匀,加热冒硫酸烟底悬离液面,冷至室温;

[0082]

3.2.1.2对于钨钼铌合量不大于5%的含镍铬高合金钢,加入50毫升(1+5)硝盐混酸{硝酸(1.42g/ml)与盐酸(1.19g/ml)的体积比1:5};对于钨钼铌合量为5%~10%的含镍铬高合金钢,加入50毫升(1+10)硝盐混酸;对于钨钼铌合量不大于10%的含镍铬高合金钢,加入50毫升(1+12)硝盐混酸;加热至试料分解完全,加入15毫升硫酸-磷酸混合酸(1.5),加入5毫升高氯酸(1.6),混匀,加热冒硫酸烟底悬离液面,冷至室温;

[0083]

加入50ml水,混匀,加入10.0毫升硫酸亚铁铵溶液(1.13),混匀,加冷至室温,参照表1稀释至相应体积,混匀,得母液;

[0084]

3.2.2显色

[0085]

按表1移取母液两份,分别置于50ml容量瓶中;

[0086]

参比液:加入10.0毫升磷酸(1.4),混匀,加入20毫升水,混匀,冷至室温,用水稀释至刻度;

[0087]

显色液:补加铁溶液(1.12)至50毫升容量瓶中≥40毫克三价铁{同批显色的50毫升容量瓶中,三价铁含量极差不超过10毫克},加入5.00毫升硫氰酸铵溶液(1.11),混匀,加入25.0毫升氯化亚锡溶液-高氯酸混合溶液(1.10),混匀,用高氯酸(1+9)稀释至刻度,混匀;室温下放置30min,将部分溶液移入适宜大小的比色皿中,以参比液为参比,于分光光度计,波长470nm处测量其吸光度{50毫升容量瓶中含钴大于1毫克,于450nm处测量其吸光度},从工作曲线上查出相应钼的质量;

[0088]

3.3工作曲线的绘制

[0089]

称取不同钼含量标准样品4~6个,控制待测试样的钼含量在标准样品钼含量的取值范围内,按分析步骤操作,测量系列吸光度,将标准样品含钼量对相应吸光度进行线性回归求工作曲线函数;

[0090]

4结果计算

[0091]

按下式计算钼的百分含量:

[0092][0093]

式中:m1――从工作曲线函数上查得的钼量,g;m――试样量,g。

[0094]

使用上述方法检测一些标准样品,结果于表2;

[0095]

表2测定上述钢中钼含量的氯化亚锡-硫氰酸盐光度法检测一些标准样品结果数据表

[0096][0097][0098]

表2中:使用一种测定钢中钼含量的氯化亚锡-硫氰酸盐光度法检测一些标准样品中钼含量结果与相应标准值之差小于航标相应临界差,说明该方法检测钢中钼含量结果是准确可靠的。

[0099]

以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

[0100]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1