一种超声波热量表及其使用方法与流程

1.本发明涉及一种超声波热量表及其使用方法,尤其涉及一种通过加装检测组件对轮胎内、外表面同时进行图像采集和比对的外观检测装置,和操作本发明超声波热量表的使用方法。

背景技术:

2.超声波热量表是通过超声波的方法测量流量及显示水流经热交换系统所释放或吸收热能量的仪表。它通过两种传感器测得的物理量——热载体的流量和进出口的温度,再经过密度和热焓值的补偿及积分计算,才能得到热量值。它是一种以微处理器和高精度传感器为基础的机电一体化产品,与普遍使用的户用计量表——水表、电表、煤气表相比,有更复杂的设计和更高的技术含量。

3.专利号cn105716744b公开了一种超声波热量表管道,包括依次连接的进水管段、测量管段和出水管段,测量管段用于安装上游换能器和下游换能器,测量管段内壁固定有用于反射超声波信号的反射面,所述的反射面与测量管段轴向的夹角为锐角,且反射面的法线与测量管段内壁所在平面或内壁的切面的夹角均为锐角,上游换能器发出的超声波信号经反射面反射,再由测量管段内壁多次反射后到达下游换能器,超声波信号沿测量管段轴向呈螺旋式传播。与现有技术相比,本发明热量表管道具有螺旋式声程,延长超声波的传播路径,减小误差,更准确地反映流体的流速,提高热量计量准确度;但是螺旋式传播过度依赖管段内壁,若管段内壁和反射面发生结垢现象,则测量精度会大幅下降。

4.专利号cn102121854b公开了一种超声波热量表用v型流量管,包括在管体上设有进、出水口和配对温度传感器安装孔,其特点是在位于进、出水口之间的管体上设有v型管,v型管的两个上端口分别为超声波换能器安装孔i和ii,v型管的底端口与超声波反射丝堵密封连接;v型管的两中心线的交点在超声波反射丝堵的反射面上。解决了现有热量表通过复杂的变径结构才能保证计量精度的问题,由于采用降低超声波反射次数的结构,减少超声波反复折射的衰减对测量精度的影响,其测量精度高、压力损失小;但是对流道的改变较大,被测量流体发生偏移导致发生紊乱,其结果使得计算出的热量与实际热量偏差过大。

5.超声波热量表的精度受温度影响较为严重,随着温度的升高,流体分子的无序运动会更加剧烈,温度的变化影响了流体速度分布,进而加剧了测量误差的偏移,因此需要采集温度进行测量误差补偿;此外,如果声波衰减过于严重,则会导致换能器转换的电压值不足以触发mcu进行时间捕获,进而造成计量的误差;造成声波衰减的原因为管道运输中存在结垢现象,会导致管道的运输效率降低,同时反射柱中反射面结垢会造成声波衰减现象的发生,因此需要定期清理反射面表面的沉积物;当流体以一定速度进入管道,流经反射柱时会有漩涡脱落的现象发生。流体在其反射面的前缘处受尖锐状结构影响导致边界层分离,漩涡脱落产生,进而影响测量精度。

技术实现要素:

6.针对以上问题,本技术提供了一种超声波热量表及其使用方法,通过自动检测反射面的结垢程度,对超声波反射面进行自动的电磁清理,避免了因表面结垢影响超声波反射而导致的测量精度的下降。

7.一种超声波热量表,包括管体、端盖、整流组件、除垢组件、隔离组件、超声波组件和销钉,管体一端内侧轴向安装有整流组件,管体的检测端通过端盖径向安装有超声波组件,管体的周身套设有除垢组件和隔离组件。

8.管体包括第一外螺纹、第一反射柱、第二反射柱、安装柱和玻璃密封片,第一外螺纹设于管体的两端,管体的侧面沿长度方向在导入段和导出段分别径向向内设置有结构相同的第一反射柱和第二反射柱,以第一反射柱为例,其内侧设置为向外导通状的柱形腔体结构,第一反射面与第二反射面的倾斜方向相反,两者均呈四十五度向管内倾斜。

9.整流组件包括固定环、筒体、第一内筒、第二内筒、第三内筒、第一导流板、内凹状和第二导流板,筒体内侧从里向外依次套设有第一内筒、第二内筒和第三内筒,三者与筒体之间分别通过导流板径向连接,筒体的一侧端面处周向设有固定环,另一侧与各内筒配合设置为内凹状。

10.进一步的,第一导流板设置为若干个,其周向等距均匀布设于第二内筒与第三内筒之间,第二导流板也设置为若干个,其分别周向等距布设于第一内筒与第二内筒以及第三内筒与筒体之间,第二导流板的轴向结构与第一导流板结构的朝向相反,第二导流板的径向结构与第一导流板的结构相同,但两者错位布设。

11.进一步的,以第二导流板为例,其轴向结构中第一端部高度大于第二端部的高度,且第一端部位于固定环的一侧,第一端部到第二端部设置为弧形过渡,其径向结构中第二导流板向两侧设为弯折状。

12.进一步的,管体沿长度方向的端部内侧设置有安装槽,安装槽底部置有多个第一定位孔,固定环的周面轴向布设有若干个第二定位孔,销钉分别轴向将对应的第一定位孔与第二定位孔连接。

13.进一步的,管体的侧面中第一反射柱和第二反射柱的对立位置分别径向固设有内侧中空的安装柱,安装柱与管体的导通处设置有玻璃密封片,其外侧端部设有内螺纹。

14.进一步的,管体的外侧面可以分别固设有外端面呈四十五度倾斜的第一斜位柱和第二斜位柱,且两者端面分别平行于第一反射面和第二反射面,除垢组件包括第一线圈和第二线圈,第一线圈缠绕设于第一斜位柱和第一反射柱的外周面之间,第二线圈缠绕设于第二斜位柱和第二反射柱的外周面之间,隔离组件包括第一软磁性膜、第二软磁性膜和热缩管,第二软磁性膜缠绕设于管体中第一斜位柱与第二斜位柱之间的周面处,第一软磁性膜分别缠绕设于管体中第一斜位柱和第二斜位柱外侧的周面处,且两者均通过热缩管与管体固定连接。

15.进一步的,除垢组件可以包括第三线圈,第三线圈缠绕设于管体中第一斜位柱与第二斜位柱之间的周面处,隔离组件包括第一软磁性膜和热缩管,第一软磁性膜通过热缩管分别设于管体中第一斜位柱和第二斜位柱外侧的周面处。

16.超声波组件包括第一换能器和第二换能器,两者分别安装于安装柱中,端盖中间设有通线孔,端盖通过周向设置的第二外螺纹与内螺纹丝接,且换能器的信号端朝向玻璃

密封片一侧,其接线端的电源线穿过通线孔。

17.本发明针中针对进行自动除垢作业的第一种使用方法包括:

18.s1、将流通管路的阀门关闭,管体通过两侧的第一外螺纹串接于流通管路上;

19.s2、第一换能器作为声波发送端,第二换能器作为声波接收端,记录下声波传递的时间,以及记录波幅;

20.s3、随后,第一换能器作为声波接收端,第二换能器作为声波发送端,记录下第二次声波传递的时间,并计算两次声波传递的时差;

21.s4、同时,超声波热量表的温度检测端采集流体的温度信息,处理器计算瞬时热量,并对外输出累积热量;

22.s5、当处理器检测到波幅变低时,判定为管体内第一反射面和第二反射面发生结垢,随即发送除垢指令;

23.s6、除垢程序中,判断波幅低于合理范围后,变频电源依次为第一线圈和第二线圈从弱到强供应a1-a3三种大小的脉冲频率,且每种频率的供应时间均为t,线圈通电后在管体内产生交变磁场,且电磁场对反射面表面的结垢物质进行作业,以起到除垢效果;

24.s7、除垢结束后,再次检测波幅,若波幅正常则进行热量计算,若波幅不正常则停机报警。

25.本发明针中针对进行自动除垢作业的第二种使用方法包括:

26.s1、将流通管路的阀门关闭,管体1通过两侧的第一外螺纹串接于流通管路中;

27.s2、超声波热量表的热量检测端通过第一换能器和第二换能器交替发送声波,并记录两次接收声波的时差和波幅曲线;

28.s3、同时,超声波热量表的温度检测端采集流体的温度信息,处理器计算瞬时热量,并对外输出累积热量;

29.s4、当处理器检测到波幅变低时,判定为管体内第一反射面和第二反射面发送结垢,随即发送除垢指令;

30.s5、除垢程序中,判断波幅低于合理范围后,变频电源以a1频率运行指定时间t,计数器记做1,通过在除垢程序中加入计数器,使变频电源基于不同的结垢情况,自动选择不同的工作频率;

31.s6、指定时间t结束后再次接收波值信息,进行波幅判断,若波幅正常则计数器的数值清零,并终止除垢程序;

32.s7、若波幅不正常,则变频电源继续以a2频率运行指定时间t,计数器记做,指定时间t结束后再次接收波值信息,进行波幅判断,若波幅正常则计数器的数值清零,并终止除垢程序;

33.s8、若波幅不正常,则变频电源继续以a3频率运行指定时间t,计数器记做,指定时间t结束后再次接收波值信息,进行波幅判断,若波幅正常则计数器的数值清零,并终止除垢程序;

34.s9、若波幅仍然不正常,则变频电源停机并报警。

35.与现有技术相比,本发明具有如下有益技术效果:

36.1.采用本发明提供了一种缠绕在管体外侧的线圈,通过输入指定脉冲频率以产生交变的电磁场,从而可以对反射面进行电磁清理,避免了表面结垢对超声波的反射产生影

响;

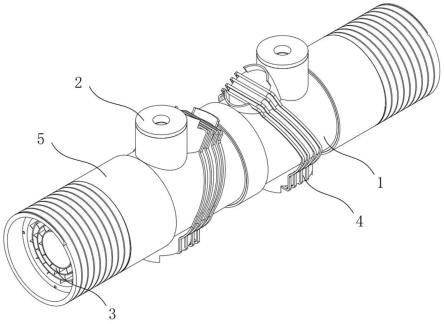

37.2.采用整流组件强制改变管体内的速度分布,使上游的未知速度变为已知速度,并在已知速度的前提下利用线面速度比消除误差偏移,同时对大尺度漩涡的产生起到了抑制效果;

38.3.采用线圈缠绕设于斜位柱和反射柱的外周面之间的方式,使交变电磁场的方向与反射面平行,以进一步提升除垢效率。

39.4.采用软磁性膜包裹于管体外侧的未缠绕线圈区域,以保证磁场在管体内的轴向延伸,以减少磁场的能量损失;

40.5.采用超声波换能器可以提供结垢程度的检测,除垢程序根据检测结果控制脉冲频率的大小,进而可以根据实际的结垢情况,进行自动的除垢频率切换。

附图说明

41.图1为本发明一种超声波热量表的立体图;

42.图2为本发明立体结构的截面图;

43.图3为本发明立体结构剖面后的爆炸图;

44.图4为本发明顺流状态下的侧视截面图;

45.图5为本发明逆流状态下的侧视截面图;

46.图6为本发明变形后的立体图;

47.图7为本发明变形后立体结构的截面图;

48.图8为本发明中整流组件的立体图;

49.图9为本发明中整流组件结构的截面图;

50.图10为本发明中整流组件的正视图;

51.图11为本发明中主程序的原理图;

52.图12为本发明中除垢程序一的原理图;

53.图13为本发明中除垢程序二的原理图。

54.1:管体,2:端盖,3:整流组件,4:除垢组件,5:隔离组件,6:超声波组件,7:销钉,

55.11:第一外螺纹,12:安装槽,13:第一反射柱,14:第二反射柱,15:安装柱,16:第一斜位柱,17:第二斜位柱,18:第一定位孔,19:玻璃密封片,

56.131:第一反射面,132:柱形腔体,

57.141:第二反射面,

58.151:内螺纹,

59.21:通线孔,22:第二外螺纹,

60.31:固定环,32:筒体,33:第一内筒,34:第二内筒,35:第三内筒,36:第一导流板,37:内凹状,38:第二导流板,

61.311:第二定位孔,

62.381:第一端部,382:第二端部,383:弧形过渡,384:弯折状,

63.41:第一线圈,42:第二线圈,43:第三线圈,

64.51:第一软磁性膜,52:第二软磁性膜,53:热缩管,

65.61:第一换能器,62:第二换能器,63:接线端,64:信号端。

具体实施方式

66.下面结合附图及实施例描述本发明具体实施方式:

67.需要说明的是,本说明书所附图中示意的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应落在本发明所揭示的技术内容能涵盖的范围内。

68.同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

69.实施例1,本实施例除了包含上述实施例中任一内容,还提供了一种超声波热量表,结合图6和图7,包括管体1、端盖2、除垢组件4、隔离组件5、超声波组件6和销钉7,管体1的检测端通过端盖2径向安装有超声波组件6,管体1的周身套设有除垢组件4和隔离组件5,除垢组件4包括第三线圈43,第三线圈43缠绕设于管体1中第一斜位柱16与第二斜位柱17之间的周面处,本结构产生的磁场方向与管体1的长度方向相同,可以针对管壁起到很好的除垢作用。

70.在进行流量计量时,本发明选用时差法,时差法测流量需要通过一对超声波换能器交替发射和接收对方的超声波信号,并记录超声波在逆流、顺流状态下的传播时间,根据时间差完成一次流量的测量;超声波在静止流体中的传递速度为c,管道的横截面积为s;第一换能器发射信号,第二换能器接收信号,顺流下超声波轴向的有效传播时间为t1;第一换能器接收信号,第二换能器发送信号,逆流下超声波轴向的有效传播时间为t2,假设流体在管道中的线平均速度为vl,则:

[0071][0072]

通过稳定流场中线面速度比k=vl

÷

vs,将线平均速度vl转换为管道横截面上的面平均速度vs,并根据下方公式计算流量q,得知流量q与超声波传播的时间差有关。

[0073]

结合图7,隔离组件5包括第一软磁性膜51和热缩管53,第一软磁性膜51通过热缩管53分别设于管体1中第一斜位柱16和第二斜位柱17外侧的周面处,本结构中软磁性膜具有高饱和磁导率的特性,可以有效防止磁场穿过第一软磁性膜51,进而提高了磁场在轴向上的作用范围。

[0074]

实施例2,本实施例提供了一种超声波热量表,结合图1和图2,包括管体1、端盖2、除垢组件4、隔离组件5、超声波组件6和销钉7,管体1的外侧面分别固设有外端面呈四十五度倾斜的第一斜位柱16和第二斜位柱17,且两者端面分别平行于第一反射面131和第二反射面141,从而使除垢组件4的磁场方向与反射面同向对应,进一步提高了对反射面的除垢效率。

[0075]

结合图2,管体1的侧面沿长度方向在导入段和导出段分别径向向内设置有结构相同的第一反射柱13和第二反射柱14,管体1的侧面中第一反射柱13和第二反射柱14的对立位置分别径向固设有内侧中空的安装柱15,第一外螺纹11设于管体1的两端,本结构以第一反射柱13为例,其内侧设置为向外导通状的柱形腔体132结构,第一反射面131与第二反射面141的倾斜方向相反,两者均呈四十五度向管内倾斜,结合图4和图5,当第一换能器61径

向发出声波信号时,可以经第一反射面131改变传播路径为中心轴方向上,经过第二反射面141的折射后,第二换能器62径向受到声波信号;当第二换能器62径向发出声波信号时,传播路径相同,方向相反。

[0076]

通过检测超声波的衰减可以判断反射面是否结垢,进而判断是否开启除垢程序。超声波的衰减系数与振动频率的平方成正比,即振动频率越高。则表示衰减系数越大,声波的衰减就越快,进而提示开启对反射面的电磁清理作业,超声波衰减系数的计算公式为:

[0077][0078]

其中,表示力粘度;λr表示热导率;c表示超声波的传播速度;表示流体密度;cv和c

p

分别表示定容比热容和定压比热容,进而可以通过检测换能器接收声波信号的振动频率,来判断反射面是否受到污染,对声波的传递产生了影响。

[0079]

结合图4和图5,除垢组件4包括第一线圈41和第二线圈42,第一线圈41缠绕设于第一斜位柱16和第一反射柱13的外周面之间,第二线圈42缠绕设于第二斜位柱17和第二反射柱14的外周面之间,本结构中对线圈通过输入指定脉冲频率可以产生交变的电磁场,从而可以对反射面进行电磁清理。

[0080]

结合图5,隔离组件5包括第一软磁性膜51、第二软磁性膜52和热缩管53,第二软磁性膜52缠绕设于管体1中第一斜位柱16与第二斜位柱17之间的周面处,第一软磁性膜51分别缠绕设于管体1中第一斜位柱16和第二斜位柱17外侧的周面处,且两者均通过热缩管53与管体1固定连接。

[0081]

结合图3,超声波组件6包括第一换能器61和第二换能器62,两者分别安装于安装柱15中,本结构中安装柱15与管体1的导通处设置有玻璃密封片19,其外侧端部设有内螺纹151,端盖2中间设有通线孔21,端盖2通过周向设置的第二外螺纹22与内螺纹151丝接,且换能器的信号端64朝向玻璃密封片19一侧,其接线端63的电源线穿过通线孔21。

[0082]

实施例3,本实施例除了包含上述实施例中任一内容,还提供了一种超声波热量表,结合图8至图10,还包括整流组件3,管体1一端内侧轴向安装有整流组件3,整流组件3可以在超声波热量表的入口处过滤大尺寸杂质,同时提高管体1内水流的湍流状态,提高检测精度;整流组件3可以改变流体在管体1内的速度分布,进而提高有效传播路径上流体的平均速度,平均速度的提高可以增大超声波在顺、逆流下的传播时差,通过提高超声波热量表测量信噪比的方式来提高检测精度,且高流速使分离漩涡再次依附于反射柱面形成驻体漩涡,以减少脱落漩涡的数量。

[0083]

结合图8,整流组件3包括筒体32,筒体32内侧从里向外依次套设有第一内筒33、第二内筒34和第三内筒35,三者与筒体32之间分别通过导流板径向连接,筒体32的一侧端面处周向设有固定环31,另一侧与各内筒配合设置为内凹状37,本结构中管体1沿长度方向的端部内侧设置有安装槽12,安装槽12底部置有多个第一定位孔18,固定环31的周面轴向布设有若干个第二定位孔311,销钉7分别轴向将对应的第一定位孔18与第二定位孔311连接。

[0084]

结合图9,第一导流板36设置为若干个,其周向等距均匀布设于第二内筒34与第三内筒35之间,第二导流板38也设置为若干个,其分别周向等距布设于第一内筒33与第二内筒34以及第三内筒35与筒体32之间。

[0085]

结合图9和图10,第二导流板38的轴向结构与第一导流板36结构的朝向相反,第二

导流板38的径向结构与第一导流板36的结构相同,但两者错位布设,以第二导流板38为例,其轴向结构中第一端部381高度大于第二端部382的高度,且第一端部381位于固定环31的一侧,第一端部381到第二端部382设置为弧形过渡383,其径向结构中第二导流板38向两侧设为弯折状384,本结构中流体在进入整流组件3之前存在旋流现象,而弯折状384可以对流体的旋流进行修正,使其在导出时形成更加均匀的流体形态,而第二导流板38与第一导流板36的弧形过渡383形成闭合状,使流体在传播途径上的平均速度得到提升。

[0086]

实施例4,结合图11和图12,本实施例提供一种超声波热量表的使用方法,其使用前述的超声波热量表,通过自动检测反射面结垢程度并进行自动清理,步骤包括:

[0087]

s1、将流通管路的阀门关闭,管体1通过两侧的第一外螺纹11串接于流通管路上;

[0088]

s2、结合图11,第一换能器61作为声波发送端,第二换能器62作为声波接收端,记录下声波传递的时间,以及记录波幅;

[0089]

s3、随后,第一换能器61作为声波接收端,第二换能器62作为声波发送端,记录下第二次声波传递的时间,并计算两次声波传递的时差;

[0090]

s4、同时,超声波热量表的温度检测端采集流体的温度信息,处理器计算瞬时热量,并对外输出累积热量;

[0091]

s5、当处理器检测到波幅变低时,判定为管体1内第一反射面131和第二反射面141发生结垢,随即发送除垢指令;

[0092]

s6、结合图12,除垢程序中,判断波幅低于合理范围后,变频电源依次为第一线圈41和第二线圈42从弱到强供应a1-a3三种大小的脉冲频率,且每种频率的供应时间均为t,线圈通电后在管体1内产生交变磁场,且电磁场对反射面表面的结垢物质进行作业,以起到除垢效果;

[0093]

s7、除垢结束后,再次检测波幅,若波幅正常则进行热量计算,若波幅不正常则停机报警。

[0094]

实施例5,结合图11和图13,本实施例提供一种超声波热量表的使用方法,其使用前述的一种超声波热量表,自动检测反射面结垢程度并进行自动清理,提供结垢程度的检测并根据检测结果控制d3中脉冲频率的大小,步骤包括:

[0095]

s1、将流通管路的阀门关闭,管体1通过两侧的第一外螺纹11串接于流通管路中;

[0096]

s2、结合图11,超声波热量表的热量检测端通过第一换能器61和第二换能器62交替发送声波,并记录两次接收声波的时差和波幅曲线;

[0097]

s3、同时,超声波热量表的温度检测端采集流体的温度信息,处理器计算瞬时热量,并对外输出累积热量;

[0098]

s4、当处理器检测到波幅变低时,判定为管体1内第一反射面131和第二反射面141发送结垢,随即发送除垢指令;

[0099]

s5、结合图13,除垢程序中,判断波幅低于合理范围后,变频电源以a1频率运行指定时间t,计数器记做1,本结构中通过加装计时器的子程序可以使除垢组件4以当前频率进行清理后,下次检测时基于此频率进行变化;

[0100]

s6、指定时间t结束后再次接收波值信息,进行波幅判断,若波幅正常则计数器的数值清零,并终止除垢程序;

[0101]

s7、若波幅不正常,则变频电源继续以a2频率运行指定时间t,计数器记做2,指定

时间t结束后再次接收波值信息,进行波幅判断,若波幅正常则计数器的数值清零,并终止除垢程序;

[0102]

s8、若波幅不正常,则变频电源继续以a3频率运行指定时间t,计数器记做3,指定时间t结束后再次接收波值信息,进行波幅判断,若波幅正常则计数器的数值清零,并终止除垢程序;

[0103]

s9、若波幅仍然不正常,则说明结垢难以清除或除垢组件发生故障,变频电源停机并报警。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1