一种活塞裙部油膜厚度瞬态测量装置

1.本发明涉及一种活塞裙部油膜厚度瞬态测量装置,属于活塞与缸套间油膜厚度测量控制技术领域。

背景技术:

2.发动机作为汽车运行的心脏,其将燃油的化学能转化为机械能,为整车运行提供动力。其中活塞、汽缸盖、气门等组成燃烧室,承受极大的热负荷,而活塞及活塞环组不仅需要承受热负荷,还将受到较强的摩擦磨损,是发动机中工作环境最恶劣的零部件,活塞与活塞环组的性能对发动机性能有决定性影响。活塞在缸套中做高速往复运动,活塞表面承受较强的摩擦,而润滑油形成的润滑油膜可以使摩擦变为流体摩擦,降低活塞及活塞环的磨损量。随着科技发展,柴油机的性能向高速和重载方向发展。在高速和重载工况下,活塞对缸套的冲击载荷更强,活塞与缸套之间的压力更大,润滑油膜在高压力下变薄甚至破裂,增加了活塞与活塞环的磨损,降低了活塞及活塞环的寿命。

3.在发动机向高速和重载方向发展背景下,大量学者对活塞摩擦进行了相关的研究,其中对活塞及活塞环组的润滑监测技术研究广泛。活塞裙部和活塞环油膜厚度测量技术发展较早,种类较多。膜厚度测量技术主要有光学法、电学法、超声波法,光学法有分为光干涉法、激光诱导荧光法、x射线法等,电学法有电阻法、电容法、磁阻法等。其中电容法是发展较为成熟的方法,其测量原理简单、测量微米级油膜厚度精度较高。

4.现有的活塞瞬态遥测技术相对于稳态遥测技术仅增加了采样频率,获得活塞参数在运行过程中的瞬态变化,再通过测量的参数变化情况反推曲轴转角位置。以上方法对于测量温度等能够明显体现曲轴转角的参数较为实用,但是活塞裙部油膜厚度在发动机运行时变化复杂,测量结果的变化趋势不能反推曲轴转角,所以需要在测量厚度的同时,准确测量曲轴转角位置。

技术实现要素:

5.为了解决现有的基于电容法测量活塞裙部油膜厚度的测量装置中,未能测量活塞曲轴转角位置的问题,本发明主要目的是提供一种活塞裙部油膜厚度瞬态测量装置,在现有的活塞裙部油膜厚度测量装置中添加加速度传感器,在固定转速工况下,每次测量活塞裙部油膜厚度的同时测量活塞轴向加速度,处理活塞轴向加速度数据得到采样点曲轴转角位置,使油膜厚度遥测装置能够得到在不同曲轴转角位置处油膜厚度的数值,具有测量曲轴转角准确、无需改变发动机机械结构的优点。

6.本发明的目的通过下述技术方案实现。

7.本发明公开的一种活塞裙部油膜厚度瞬态测量装置,包括缸内系统电源模块、电容传感器、电容采集模块、加速度采集模块、存储器模块、主控制器、无线传输模块、上位机数据处理模块、改造活塞。

8.所述缸内系统电源模块为电容采集模块、加速度采集模块、存储器模块、主控制器

和无线传输模块供电,所述缸内系统电源模块主要由电池和稳压芯片及其外围电路组成。

9.所述电容传感器的机械结构包括电容电极探头、探头绝缘套、电刷、弹簧和电刷支撑架,用于将活塞裙部与缸套之间的油膜厚度转换成电容信号。所述电容电极探头,整体形状为圆柱形,对其摩擦面进行加工,使表面曲率与活塞裙部一致,使电容电极探头安装在活塞上时摩擦面与活塞裙部外表面对齐,在电容电极探头侧面加工周向定位结构,使电容电极探头与探头绝缘套的内表面配合。所述探头绝缘套使用绝缘材料加工,主体为圆柱体加工通孔,在内表面和外表面加工周向定位结构。所述电刷支撑架使用绝缘材料制作,电刷支撑架一端加工方孔放置电刷,另一端加工直径圆孔放置弹簧,外形主体为圆柱体,在电刷支撑架上加工径向孔用于放置导线。所述电刷自带导线,放置于电刷支撑架的方孔内,可轴向移动,电刷导线通过电刷支撑架的径向通孔引出。电刷受到弹簧力而压紧缸套,与缸套建立电气连接。

10.所述电容采集模块用于采集电容传感器的电容值并转换为数字信号。

11.所述加速度采集模块包括加速度传感器芯片,用于采集活塞轴向加速度。

12.所述存储器模块指非易失存储器,用于临时保存主控制器采集的信号。

13.所述主控制器用于接收电容信号和加速度信号,并保存至存储器模块。当主控制器收到无线传输指令时,从存储器取出数据传输至缸外上位机数据处理模块。

14.所述无线传输模块用于在主控制器和上位机数据处理模块之间传输数据。

15.所述上位机数据处理模块用于接收并存储裙部测点电容信号和活塞轴向加速度信号。通过平行板电容器公式对裙部测点电容信号进行处理,得到测点油膜厚度。对活塞轴向加速度信号进行处理,确定每个采样点的曲轴转角位置,实现瞬态测量。

16.所述改造活塞为安装电容传感器做适配改进加工的活塞。由于电容传感器放置于活塞裙部,对活塞做适配改进加工包括打孔、磨削,以安装电容传感器探头。

17.在上位机数据处理模块中处理加速度数据以获得曲轴转角位置,具体实现方法如下:

18.步骤一,截取单个工作循环中加速度散点图。公式(1)为活塞轴向加速度的近似计算公式

19.j=r

·

ω2·

(cosα+λ

·

cos2α)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

20.其中,j为活塞轴向加速度,r为曲柄半径,ω为发动机转速,λ为曲柄半径和连杆长度之比,α为相对于上止点的曲轴转角。

21.由公式(1)知,曲轴带动活塞运动至上止点时,活塞轴向加速度绝对值最大。曲轴持续转动,所以活塞轴向加速度散点图呈周期性变化,而装置测量结果最终体现的是单个工作循环中油膜厚度变化,所以截取单个工作循环的加速度散点图进行处理,得到在该循环周期内采样点的曲轴转角位置。

22.步骤二,对单个工作循环中的加速度散点图进行拟合。由公式(1)知,在加速度测量散点图中确定加速度绝对值最大值点,即可得到活塞上止点位置,但由于加速度传感器在测量时出现随机误差,无法精确定位加速度绝对值最大值点,故借助拟合曲线确定加速度最大值点位置。公式(2)表示曲轴转角位置与角速度和时间的关系。

23.α=ω

·

t

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

24.其中,t为时间。

25.公式(2)代入公式(1),得到公式(3)。

26.j=r

·

ω2·

(cosω

·

t+λ

·

cos2ω

·

t)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

27.由于采样时间间隔、曲柄半径和连杆长度已知,而实际转速与测量转速由于测量误差会稍有不同,故将转速作为拟合参数,使用公式(3)对加速度散点图进行最小二乘拟合,得到拟合曲线。

28.步骤三,通过拟合曲线和公式(2)确定每个采样点所对应的曲轴转角。定位拟合曲线绝对值最大值点,选择距该点最近的采样点作为上止点。将上止点时刻视为0,由于转速恒定,采样时间间隔确定,通过公式(2)计算工作循环中每个采样点所在的曲轴转角,即确定每个采样点在单个工作循环中对应的曲轴转角。

29.有益效果:

30.1、本发明公开的一种活塞裙部油膜厚度瞬态测量装置,相比于现有的电容法测量活塞裙部油膜厚度装置,增加温度测量模块和加速度测量模块,通过加速度测量结果曲线获得上止点位置,并通过公式计算每个采样点的曲轴转角,实现采样点曲轴转角的测量功能,能够得到油膜厚度在每个发动机工作循环中的变化曲线,实现裙部油膜厚度的瞬态测量。

31.2、本发明公开的一种活塞裙部油膜厚度瞬态测量装置,使用非易失存储器临时保存高速采集的数据,再以较低的频率读取存储器数据使用无线发送,能够保证采集信号不丢帧,保护信号的完整性。

32.3、本发明公开的一种活塞裙部油膜厚度瞬态测量装置,通过轴向加速度确定曲轴转角,使实现瞬态测量功能采用的传感器都可安装在活塞上,所以仅加工活塞测试样件即可实现瞬态测量,无需对发动机其他零部件进行适配加工,降低加工难度和成本。

附图说明

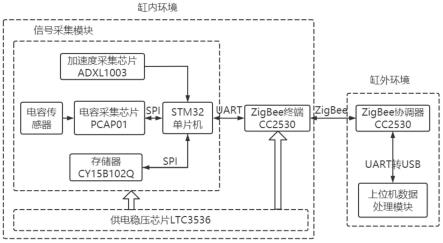

33.图1为本实施例公开的活塞裙部油膜厚度瞬态测量装置硬件整体框架。

34.图2为本实施例公开的活塞裙部油膜厚度瞬态测量装置的测量流程图。

35.图3为本实施例公开的活塞裙部油膜厚度瞬态测量装置的安装示意图。

36.图4为本实施例公开的活塞裙部油膜厚度瞬态测量装置的改造活塞与电容传感器三维加工模型。

37.图5为本实施例公开的活塞裙部油膜厚度瞬态测量装置的电容传感器装配图。

38.图6为发动机倒拖台架实验中800rpm转速下电容和加速度采样点。

39.图7为单个周期内加速度拟合曲线。

40.图8为800rpm转速下单个周期内油膜厚度瞬态测量结果。

41.其中:1—缸内系统电源模块、2—电容传感器、2.1—电容电极探头、2.2—探头绝缘套、2.3—电刷支撑架、2.4—电刷、2.5—弹簧、3—电容采集模块、4—加速度采集模块、5—存储器模块、6—主控制器、7—无线传输模块、8—上位机数据处理模块、9—改造活塞。

具体实施方式

42.现在结合附图对本发明进行进一步详细的说明,这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构及其工作方式,因此其仅显示与本发明有关的构成。

43.实施例1:

44.图1所示,本实施例公开的活塞裙部油膜厚度瞬态测量装置,包括缸内系统电源模块1、电容传感器2、电容采集模块3、加速度采集模块4、存储器模块5、主控制器6、无线传输模块7、上位机数据处理模块8、改造活塞9。

45.所述缸内系统电源模块1用于为电容采集模块2、加速度采集模块4、存储器模块5、主控制器6、无线传输模块7供电,由ltc3536稳压芯片及其外围电路组成,采用三个汽车级纽扣电池br2450a串联作为ltc3536的供电电源,ltc3536稳压芯片输出3.3v电压。

46.所述电容传感器2的机械结构包括电容电极探头2.1、探头绝缘套2.2、电刷支撑架2.3、电刷2.4和弹簧2.5,用于将活塞裙部与缸套之间的油膜厚度转换成电容信号。所述电容电极探头2.1使用黄铜材料,探头表面直径为6mm,对其摩擦面进行加工,使表面曲率与活塞裙部一致,使电容电极探头2.1安装在活塞上时摩擦面与活塞裙部外表面对齐,在电容电极探头2.1侧面加工周向定位结构,使电容电极探头2.1与探头绝缘套2.2的内表面配合。所述探头绝缘套2.2使用工程塑料加工,主体为圆柱体,加工通孔,在内表面和外表面加工周向定位结构。所述电刷支撑架2.3使用工程塑料,电刷支撑架一端加工6*4mm的方孔放置电刷2.4,另一端加工直径6mm的圆孔放置弹簧2.5,外形主体为圆柱体,方孔一端加工为直槽口形状,圆孔一端沿径向打通2mm圆孔,用于放置导线。所述电刷2.4使用含铜碳刷,自带导线,长宽高选用6*4*9mm,放置于电刷支撑架的方孔内,可轴向移动,电刷2.4的导线通过电刷支撑架2.3的径向通孔引出。电刷2.4受到弹簧力而压紧缸套,与缸套建立电气连接,如图5(c)所示对电刷2.4表面磨削加工,减小接触面表面积,使电刷2.4与缸套相对运动时润滑油膜不易形成,保证电气连接的稳定性。

47.所述电容采集模块3采用pcap01电容信号采集芯片,用于采集电容电极探头2.1与缸套所组成的电容,将电容信号储存在pcap01的结果寄存器中。电容电极探头2.1通过导线连接pcap01,缸套通过电刷2.4以及导线连接pcap01。

48.所述加速度采集模块4采用加速度传感器芯片adxl1003,用于采集活塞轴向加速度,该芯片在不同加速度下输出不同的模拟电压信号。

49.所述存储器模块5使用非易失存储器cy15b102q,可使用串行通信技术spi对芯片进行数据读取和保存操作,用于临时保存主控制器采集的信号。

50.所述主控制器6使用stm32单片机,stm32使用spi外设与pcap01电容信号采集芯片以及cy15b102q存储器5进行通信,用于对pcap01烧录固件程序,通过设置pcap01的寄存器选择pcap01的工作方式和读取电容结果,stm32使用内部adc外设采集加速度信号,之后按照一定格式将电容信号和加速度信号保存至存储器芯片cy15b102q中。当stm32主控制器6收到无线传输指令时,从存储器cy15b102q取出数据,通过片上外设uart传输至缸内无线传输模块7。

51.所述无线传输模块7使用zigbee无线通信芯片cc2530,主要用于在stm32主控制器6和上位机数据处理模块8之间传输数据。使用z-stack协议栈作为cc2530的程序框架,实现串口数据透明传输的功能,可将stm32主控制器5的数据传输至缸外zigbee节点,也可将上位机数据处理模块8的指令由缸外zigbee节点传入缸内zigbee节点。

52.所述上位机数据处理模块8为windows操作系统下使用c#语言编写的窗体应用。整个程序首先对窗体组件(如按钮、串口模块)进行初始化,在上位机窗体应用中使用一个串

口组件与zigbee协调器进行通信。采集工作的实现逻辑为:首先等待zigbee协调器发送电容和加速度信号,当接收到上述信号后对数据进行格式检查,如果格式不正确则放弃该数据,继续等待下一次zigbee协调器信号。如果格式正确则保存电容值和加速度,并使用平行板电容器公式计算油膜厚度,处理加速度数据以获得曲轴转角位置,从而实现油膜厚度的瞬态测量。

53.所述改造活塞9为安装电容传感器做适配改进加工的活塞。在活塞裙部加工通孔和直槽口,所加工的通孔与直槽口尺寸以及形状与探头绝缘套和电刷支撑架外形一致,用于安装电容传感器2。

54.在上位机数据处理模块中处理加速度数据以获得曲轴转角位置,具体实现方法如下:

55.步骤一,截取单个工作循环中加速度散点图。图6(b)为匀转速770rpm工况加速度测量散点图,可以看出加速度散点图呈周期性变化,当加速度达到最大值时,活塞到达上止点附近,周期时间为曲轴每转一圈所用的时间。而装置测量结果需要体现的是单个周期内油膜厚度变化,所以截取单个周期的加速度散点图进行处理,截取部分如图7所示。

56.步骤二,对单个工作循环中的加速度散点图进行拟合。实验中所用的发动机倒拖台架机械结构参数已知,曲柄半径为0.065m,连杆长度为0.237m。但实际转速与测量转速由于测量误差会稍有不同,所以将转速作为拟合参数,使用公式(3)对加速度散点图进行最小二乘拟合,得到如图7所示拟合曲线。

57.步骤三,通过拟合曲线和公式(2)确定每个采样点所对应的曲轴转角。在0时间范围内求拟合公式的极大值点,选取距离极大值点时间最近的采样点作为上止点采样点,并将该点的时间设为0,后续的采样点时间按照遥测系统的测量时间间隔1.7ms递增,最后使用公式(2)计算后续采样点的曲轴转角位置。对曲轴转角位置对应的电容进行处理,计算得到油膜厚度,实现活塞裙部油膜厚度瞬态测量,并绘制油膜厚度瞬态测量曲线如图8。

58.以上所述的具体描述,对发明的目的、技术装置和有益效果进行了详细说明,所应理解的是,以上所述仅为本发明的具体实施例,用于解释本发明,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1