一种电动车电机试验方法与流程

1.本发明属于电动车电机试验技术领域,尤其是涉及一种电动车电机试验方法。

背景技术:

2.电动车电机是电动车上的核心零部件,科学、准确地对电动车电机性能进行试验,能有效评价电动车电机的技术水平,为电机设计提供依据。但是目前电动车电机试验不便于获取电机效率map图、电机的机械损失扭矩及机械损失功率以及考虑测量系统机械损失后的电机效率,也不便于后续对电动车电机进行科学评价。

3.因此,现如今缺少一种电动车电机试验方法,以使测功机和电动车电机形成旋转体,试验操作便捷,便于获取电机效率map图、电机的机械损失扭矩和机械损失功率以及考虑测量系统机械损失后的电机效率,便于后续对电动车电机进行科学评价。

技术实现要素:

4.本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种电动车电机试验方法,其设计合理,以使测功机和电动车电机形成旋转体,试验操作便捷,便于获取电机效率map图、电机的机械损失扭矩和机械损失功率以及考虑测量系统机械损失后的电机效率,便于后续对电动车电机进行科学评价。

5.为解决上述技术问题,本发明采用的技术方案是:一种电动车电机试验方法,该方法所采用的装置包括基座16、设置在基座16上的电动车电机10与测功机5、连接在电动车电机10与测功机5之间的连接传动机构,以及带动所述电动车电机10升降与移动的调节机构;

6.所述连接传动机构包括依次连接的测功机联轴器6、电机侧联轴器7和传动总成8,所述测功机联轴器6安装在测功机5的输出轴上,所述传动总成8与电动车电机10传动连接;

7.所述调节机构包括设置在基座16上的水平调节部件13、设置在所述水平调节部件13上的升降部件14和设置在所述升降部件14上且供电动车电机10安装的电机安装支架9;所述测功机5由测功机控制器4控制,所述电动车电机10与电动车电机控制器3连接,所述电动车电机控制器3接有功率分析仪12,所述功率分析仪12和测功机控制器4均通过网络交换机2与计算机1连接;其特征在于,该方法包括以下步骤:

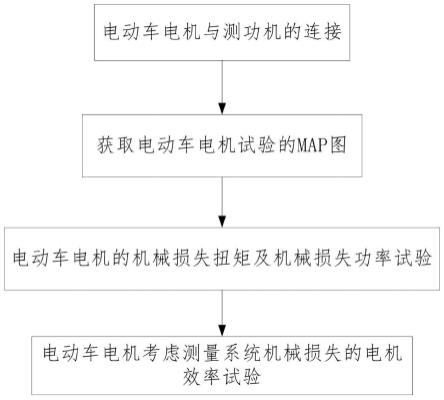

8.步骤一、电动车电机与测功机的连接;

9.步骤二、获取电动车电机试验的map图;

10.步骤三、电动车电机的机械损失扭矩及机械损失功率试验:

11.步骤301、将测功机5与电动车电机10脱开,测量测功机各个转速下的损失扭矩及损失功率,具体过程如下:

12.步骤3011、将测功机5与电动车电机10脱开,并设定测功机5为转速控制模式;

13.步骤3012、调节测功机5的转速从(0r/min,n

max

)增大,且在测功机5的转速从(0r/min,n

max

)增大过程中,每增加一次设定的转速步长时,利用测功机控制器4得到不同转速下的损失扭矩、损失功率并通过网络交换机2发送至计算机1;其中,n

max

表示电动车电机10的

最高允许转速;

14.步骤302、将测功机5与电动车电机10传动连接,测量测功机各个转速下的扭矩及功率,具体过程如下:

15.步骤3021、将测功机5与电动车电机10连接,并设定测功机5为转速控制模式;

16.步骤3022、按照步骤3012所述的方法,得到不同转速下的扭矩进而计算出功率并通过网络交换机2发送至计算机1;

17.步骤303、计算机将步骤3012中在第j个转速下,得到的损失扭矩记作损失功率记作将步骤3022中在第j个转速下,得到的扭矩记作功率记作并根据公式得到在第j个转速下电机的机械损失扭矩mej;其中,第j个转速位于0r/min与n

max

之间,j为正整数;

18.根据公式得到在第j个转速下电机的机械损失功率pej;

19.步骤304、采用计算机根据步骤303中多个转速下电机的机械损失扭矩和多个转速,得到电机机械损失扭矩和转速关系曲线;

20.采用计算机根据步骤303中多个转速下电机机械损失功率和多个转速,得到电机机械损失功率和转速关系曲线;

21.步骤四、电动车电机考虑测量系统机械损失的电机效率试验:

22.步骤401、将测功机5与电动车电机10传动连接,并设定测功机5为扭矩控制模式;

23.步骤402、通过电动车电机控制器3控制电动车电机10在最高空载转速下运转;

24.步骤403、通过测功机给电动车电机10增加负荷,直到电动车电机10的工况达到电机试验设计工况;

25.步骤404、在步骤403该电机试验设计工况下,利用测功机5测量得到电机转速并记作n

′e,利用测功机5测量得到电机输出扭矩进而计算出电机输出功率p

out

,利用功率分析仪测量得到电动车电机输入功率p

in

;

26.步骤405、将测功机5与电动车电机10脱开,并设定测功机5为转速控制模式;

27.步骤406、调整测功机5转速至步骤404中的电机转速n

′e,测量该电机转速n

′e下功率并记作p

loss

;

28.步骤407、根据公式得到考虑测量系统机械损失后的电机效率η

′

。

29.上述的一种电动车电机试验方法,其特征在于:所述电机侧联轴器7包括电机侧连接盘7-1和设置在所述电机侧连接盘7-1中的孔用挡圈7-2,所述电机侧连接盘7-1靠近所述测功机联轴器6的侧面设置有定位安装孔7-1-2,所述电机侧连接盘7-1的圆周布置多个紧固孔7-1-3,所述电机侧连接盘7-1的中心轴线位置设置有中心安装孔,所述中心安装孔的内侧壁设置有左挡圈槽7-1-1和左内花键段7-1-4,所述左挡圈槽7-1-1位于左内花键段7-1-4靠近定位安装孔7-1-2的端部,所述孔用挡圈7-2安装在左挡圈槽7-1-1中。

30.上述的一种电动车电机试验方法,其特征在于:所述传动总成8包括传动轴8-1和套设在传动轴8-1上的轴用挡圈8-2组成,所述传动轴8-1上设置有第一挡圈槽8-1-1与第二挡圈槽,所述传动轴8-1为花键轴,所述传动轴8-1的一端伸入所述中心安装孔的左内花键

段7-1-4中,所述传动轴8-1的另一端伸入电动车电机10的输出轴的花键孔中,所述轴用挡圈8-2安装在所述第二挡圈槽中。

31.上述的一种电动车电机试验方法,其特征在于:所述电机安装支架9包括固定水平板9-1、设置在所述固定水平板9-1上且垂直布设的电机安装板9-2,所述电机安装板9-2上设置有供电动车电机10输出轴安装的定位安装孔9-4,所述电机安装板9-2上设置有与电动车电机10连接的紧固螺栓孔9-3,所述紧固螺栓孔9-3的数量为多个,多个所述紧固螺栓孔9-3沿定位安装孔9-4圆周布置,所述固定水平板9-1和升降部件14连接。

32.上述的一种电动车电机试验方法,其特征在于:步骤一中电动车电机与测功机的连接,具体过程如下:

33.步骤101、在电机侧连接盘7-1的左挡圈槽7-1-1中安装孔用挡圈7-2;

34.步骤102、将测功机联轴器6安装在定位安装孔7-1-2中,并在电机侧连接盘7-1的多个紧固孔7-1-3和测功机联轴器6的螺纹孔中穿设螺栓;

35.步骤103、将电动车电机10安装在电机安装支架9的定位安装孔9-4中,并在紧固螺栓孔9-3和电动车电机10对应的螺纹孔中穿设螺栓,以使电动车电机10安装在电机安装板9-2上;其中,电动车电机10位于电机安装板9-2远离测功机5的一侧面;

36.步骤104、通过升降部件14,以使测功机5的输出轴和电动车电机10的输出轴同轴布设;

37.步骤105、在传动轴8-1的第二挡圈槽中安装轴用挡圈8-2,并把传动轴8-1装有轴用挡圈8-2的另一端插入电动车电机10的输出轴的花键孔中;

38.步骤106、通过水平调节部件13,带动电机安装支架9上的电动车电机10靠近测功机5移动,直至传动轴8-1的一端安装至所述电机侧联轴器7的左内花键段7-1-4中,且传动轴8-1的一端面贴合所述电机侧联轴器7的孔用挡圈7-2;

39.步骤107、通过水平调节部件13,带动电机安装支架9上的电动车电机10远离测功机5移动,直至传动轴8-1的一端面与孔用挡圈7-2的间距为1mm~3mm。

40.上述的一种电动车电机试验方法,其特征在于:步骤二中获取电动车电机试验的map图,具体过程如下:

41.步骤201、设定测功机5为转速控制模式;

42.步骤202、在电动车电机控制器3输入电流为0a时,测功机5通过测功机联轴器6、电机侧联轴器7和传动总成8带动电动车电机10在第一次设定转速n1运转;

43.步骤203、调节电动车电机控制器3输入电流从(0a,i

max

)增大,且在电动车电机控制器3输入电流从(0a,i

max

)增大过程中,每增加一次设定的电流步长时,利用功率分析仪12得到电动车电机控制器输入功率、电动车电机控制器输出功率并通过网络交换机2发送至计算机1;其中,电动车电机控制器输出功率和电动车电机输入功率相同;

44.利用测功机5得到电机转速、电机有效扭矩并通过测功机控制器4和网络交换机2发送至计算机1,进而计算机1计算出电机有效功率、电机效率;

45.步骤204、测功机5通过测功机联轴器6、电机侧联轴器7和传动总成8带动电动车电机10在第i次设定转速ni运转;并按照步骤203所述的方法,得到不同输入电流下的电机有效功率和电机效率;其中,ni=n1+(i-1)α;α表示电动车电机的转速改变步长,且α的范围为50r/min~1000r/min,i为大于等于2的正整数;

46.步骤205、多次重复步骤204,直至达到电动车电机10的最高允许转速,并按照步骤203所述的方法,得到不同输入电流下的电机有效功率和电机效率;

47.步骤206、计算机1以电机转速为x坐标,以输入电流、电机有效功率或者电机有效扭矩为y坐标,以电机效率为z坐标,并输入步骤203至步骤205的试验数据,得到电机效率map图。

48.上述的一种电动车电机试验方法,其特征在于:步骤203中一次设定的电流步长的取值范围为1%i

max

~10%i

max

;步骤3012中一次设定的转速步长的取值范围为50r/min~1000r/min。

49.上述的一种电动车电机试验方法,其特征在于:所述水平调节部件13包括两个设置在基座16上的滑轨13-1、两个分别设置在每个滑轨13-1上的滑块13-2和设置在滑轨13-1上且位于两个滑块13-2之间的滑轨锁紧器13-3;

50.所述升降部件14包括载板14-4、设置在所述载板14-4上的伸缩杆14-1和设置在所述载板14-4上且穿过固定水平板9-1的竖向杆14-2,所述载板14-4的底部与滑块13-2和滑轨锁紧器13-3连接,所述伸缩杆14-1的伸缩端与固定水平板9-1底部连接。

51.上述的一种电动车电机试验系统,其特征在于:所述测功机5通过测功机安装底座15安装在基座14上,所述测功机5的输出轴和电动车电机10的输出轴同轴布设。

52.本发明与现有技术相比具有以下优点:

53.1、本发明通过升降部件调节电机安装支架的高度,进而调节电机安装支架上安装的电动车电机的高度,确保测功机的输出轴和电动车电机的输出轴同轴布设,提高了测功机与电动车电机传动的准确性,进而提高了电动车电机试验的准确。

54.2、本发明通过水平调节部件带动电动车电机靠近电动车电机移动,方便测功机联轴器、电机侧联轴器和传动总成的安装拆卸,能快速方便地进行电机试验。

55.3、本发明设置连接传动机构包括依次连接的测功机联轴器、电机侧联轴器和传动总成,实现测功机到电动车电机的动力传输,测功机带动电动车电机转动,以使电动车电机按照试验要求转速转动。

56.4、本发明电动车电机试验方法步骤简单、实现方便且操作简便。

57.5、本发明电动车电机试验方法操作简便,首先电动车电机与测功机的连接,其次获取电动车电机试验的map图、电动车电机的机械损失扭矩及机械损失功率试验和电动车电机考虑测量系统机械损失的电机效率试验,便于后续对电动车电机进行科学评价。

58.6、本发明获取电机效率map图操作简单方便,能对电机的性能进行科学评价,本发明中的电机机械损失扭矩及机械损失功率确定,能对电机的机械损失扭矩及机械损失功率进行科学评价;本发明中的考虑测量系统机械损失后的电机效率,能对电机效率进行科学评价。

59.综上所述,本发明设计合理,以使测功机和电动车电机形成旋转体,试验操作便捷,便于获取电机效率map图、电机的机械损失扭矩和机械损失功率以及考虑测量系统机械损失后的电机效率,便于后续对电动车电机进行科学评价。

60.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

61.图1为本发明的结构示意图。

62.图2为本发明电机侧联轴器的结构示意图。

63.图3为本发明电机侧联轴器除去孔用挡圈的结构示意图。

64.图4为本发明传动总成的结构示意图。

65.图5为本发明的方法流程框图。

66.附图标记说明:

67.1—计算机;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2—网络交换机;

ꢀꢀꢀꢀꢀꢀꢀ

3—电动车电机控制器;

68.4—测功机控制器;

ꢀꢀꢀꢀꢀꢀꢀ

5—测功机;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6—测功机联轴器;

69.7—电机侧联轴器;

ꢀꢀꢀꢀꢀꢀꢀ

7-1—电机侧连接盘;

ꢀꢀꢀ

7-1-1—左挡圈槽;

70.7-1-2—定位安装孔;

ꢀꢀꢀꢀꢀ

7-1-3—紧固孔;

ꢀꢀꢀꢀꢀꢀꢀ

7-1-4—左内花键段;

71.7-2—孔用挡圈;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8—传动总成;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8-1—传动轴;

72.8-1-1—第一挡圈槽;

ꢀꢀꢀꢀꢀ

8-2—轴用挡圈;

ꢀꢀꢀꢀꢀꢀꢀ

9—电机安装支架;

73.9-1—固定水平板;

ꢀꢀꢀꢀꢀꢀꢀ

9-2—电机安装板;

ꢀꢀꢀꢀꢀ

9-3—紧固螺栓孔;

74.9-4—定位安装孔;

ꢀꢀꢀꢀꢀꢀꢀ

10—电动车电机;

ꢀꢀꢀꢀꢀꢀ

11—水准泡;

75.12—功率分析仪;

ꢀꢀꢀꢀꢀꢀꢀꢀ

13—水平调节部件;

ꢀꢀꢀꢀ

13-1—滑轨;

76.13-2—滑块;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13-3—滑轨锁紧器;

ꢀꢀꢀꢀ

14—升降部件;

77.14-1—伸缩杆;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14-2—竖向杆;

ꢀꢀꢀꢀꢀꢀꢀꢀ

14-3—螺母;

78.14-4—载板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15—测功机安装底座;

ꢀꢀ

16—基座。

具体实施方式

79.如图1至图5所示的一种电动车电机试验方法,该方法所采用的装置包括基座16、设置在基座16上的电动车电机10与测功机5、连接在电动车电机10与测功机5之间的连接传动机构,以及带动所述电动车电机10升降与移动的调节机构;

80.所述连接传动机构包括依次连接的测功机联轴器6、电机侧联轴器7和传动总成8,所述测功机联轴器6安装在测功机5的输出轴上,所述传动总成8与电动车电机10传动连接;

81.所述调节机构包括设置在基座16上的水平调节部件13、设置在所述水平调节部件13上的升降部件14和设置在所述升降部件14上且供电动车电机10安装的电机安装支架9;所述测功机5由测功机控制器4控制,所述电动车电机10与电动车电机控制器3连接,所述电动车电机控制器3接有功率分析仪12,所述功率分析仪12和测功机控制器4均通过网络交换机2与计算机1连接;该方法包括以下步骤:

82.步骤一、电动车电机与测功机的连接;

83.步骤二、获取电动车电机试验的map图;

84.步骤三、电动车电机的机械损失扭矩及机械损失功率试验:

85.步骤301、将测功机5与电动车电机10脱开,测量测功机各个转速下的损失扭矩及损失功率,具体过程如下:

86.步骤3011、将测功机5与电动车电机10脱开,并设定测功机5为转速控制模式;

87.步骤3012、调节测功机5的转速从(0r/min,n

max

)增大,且在测功机5的转速从(0r/min,n

max

)增大过程中,每增加一次设定的转速步长时,利用测功机控制器4得到不同转速下

的损失扭矩、损失功率并通过网络交换机2发送至计算机1;其中,n

max

表示电动车电机10的最高允许转速;

88.步骤302、将测功机5与电动车电机10传动连接,测量测功机各个转速下的扭矩及功率,具体过程如下:

89.步骤3021、将测功机5与电动车电机10连接,并设定测功机5为转速控制模式;

90.步骤3022、按照步骤3012所述的方法,得到不同转速下的扭矩进而计算出功率并通过网络交换机2发送至计算机1;

91.步骤303、计算机将步骤3012中在第j个转速下,得到的损失扭矩记作损失功率记作将步骤3022中在第j个转速下,得到的扭矩记作功率记作并根据公式得到在第j个转速下电机的机械损失扭矩mej;其中,第j个转速位于0r/min与n

max

之间,j为正整数;

92.根据公式得到在第j个转速下电机的机械损失功率pej;

93.步骤304、采用计算机根据步骤303中多个转速下电机的机械损失扭矩和多个转速,得到电机机械损失扭矩和转速关系曲线;

94.采用计算机根据步骤303中多个转速下电机机械损失功率和多个转速,得到电机机械损失功率和转速关系曲线;

95.步骤四、电动车电机考虑测量系统机械损失的电机效率试验:

96.步骤401、将测功机5与电动车电机10传动连接,并设定测功机5为扭矩控制模式;

97.步骤402、通过电动车电机控制器3控制电动车电机10在最高空载转速下运转;

98.步骤403、通过测功机给电动车电机10增加负荷,直到电动车电机10的工况达到电机试验设计工况;

99.步骤404、在步骤403该电机试验设计工况下,利用测功机5测量得到电机转速并记作n

′e,利用测功机5测量得到电机输出扭矩进而计算出电机输出功率p

out

,利用功率分析仪测量得到电动车电机输入功率p

in

;

100.步骤405、将测功机5与电动车电机10脱开,并设定测功机5为转速控制模式;

101.步骤406、调整测功机5转速至步骤404中的电机转速n

′e,测量该电机转速n

′e下功率并记作p

loss

;

102.步骤407、根据公式得到考虑测量系统机械损失后的电机效率η

′

。

103.本实施例中,所述电机侧联轴器7包括电机侧连接盘7-1和设置在所述电机侧连接盘7-1中的孔用挡圈7-2,所述电机侧连接盘7-1靠近所述测功机联轴器6的侧面设置有定位安装孔7-1-2,所述电机侧连接盘7-1的圆周布置多个紧固孔7-1-3,所述电机侧连接盘7-1的中心轴线位置设置有中心安装孔,所述中心安装孔的内侧壁设置有左挡圈槽7-1-1和左内花键段7-1-4,所述左挡圈槽7-1-1位于左内花键段7-1-4靠近定位安装孔7-1-2的端部,所述孔用挡圈7-2安装在左挡圈槽7-1-1中。

104.本实施例中,所述传动总成8包括传动轴8-1和套设在传动轴8-1上的轴用挡圈8-2组成,所述传动轴8-1上设置有第一挡圈槽8-1-1与第二挡圈槽,所述传动轴8-1为花键轴,

所述传动轴8-1的一端伸入所述中心安装孔的左内花键段7-1-4中,所述传动轴8-1的另一端伸入电动车电机10的输出轴的花键孔中,所述轴用挡圈8-2安装在所述第二挡圈槽中。

105.本实施例中,所述电机安装支架9包括固定水平板9-1、设置在所述固定水平板9-1上且垂直布设的电机安装板9-2,所述电机安装板9-2上设置有供电动车电机10输出轴安装的定位安装孔9-4,所述电机安装板9-2上设置有与电动车电机10连接的紧固螺栓孔9-3,所述紧固螺栓孔9-3的数量为多个,多个所述紧固螺栓孔9-3沿定位安装孔9-4圆周布置,所述固定水平板9-1和升降部件14连接。

106.本实施例中,步骤一中电动车电机与测功机的连接,具体过程如下:

107.步骤101、在电机侧连接盘7-1的左挡圈槽7-1-1中安装孔用挡圈7-2;

108.步骤102、将测功机联轴器6安装在定位安装孔7-1-2中,并在电机侧连接盘7-1的多个紧固孔7-1-3和测功机联轴器6的螺纹孔中穿设螺栓;

109.步骤103、将电动车电机10安装在电机安装支架9的定位安装孔9-4中,并在紧固螺栓孔9-3和电动车电机10对应的螺纹孔中穿设螺栓,以使电动车电机10安装在电机安装板9-2上;其中,电动车电机10位于电机安装板9-2远离测功机5的一侧面;

110.步骤104、通过升降部件14,以使测功机5的输出轴和电动车电机10的输出轴同轴布设;

111.步骤105、在传动轴8-1的第二挡圈槽中安装轴用挡圈8-2,并把传动轴8-1装有轴用挡圈8-2的另一端插入电动车电机10的输出轴的花键孔中;

112.步骤106、通过水平调节部件13,带动电机安装支架9上的电动车电机10靠近测功机5移动,直至传动轴8-1的一端安装至所述电机侧联轴器7的左内花键段7-1-4中,且传动轴8-1的一端面贴合所述电机侧联轴器7的孔用挡圈7-2;

113.步骤107、通过水平调节部件13,带动电机安装支架9上的电动车电机10远离测功机5移动,直至传动轴8-1的一端面与孔用挡圈7-2的间距为1mm~3mm。

114.本实施例中,步骤二中获取电动车电机试验的map图,具体过程如下:

115.步骤201、设定测功机5为转速控制模式;

116.步骤202、在电动车电机控制器3输入电流为0a时,测功机5通过测功机联轴器6、电机侧联轴器7和传动总成8带动电动车电机10在第一次设定转速n1运转;

117.步骤203、调节电动车电机控制器3输入电流从(0a,i

max

)增大,且在电动车电机控制器3输入电流从(0a,i

max

)增大过程中,每增加一次设定的电流步长时,利用功率分析仪12得到电动车电机控制器输入功率、电动车电机控制器输出功率并通过网络交换机2发送至计算机1;其中,电动车电机控制器输出功率和电动车电机输入功率相同;

118.利用测功机5得到电机转速、电机有效扭矩并通过测功机控制器4和网络交换机2发送至计算机1,进而计算机1计算出电机有效功率、电机效率;

119.步骤204、测功机5通过测功机联轴器6、电机侧联轴器7和传动总成8带动电动车电机10在第i次设定转速ni运转;并按照步骤203所述的方法,得到不同输入电流下的电机有效功率和电机效率;其中,ni=n1+(i-1)α;α表示电动车电机的转速改变步长,且α的范围为50r/min~1000r/min,i为大于等于2的正整数;

120.步骤205、多次重复步骤204,直至达到电动车电机10的最高允许转速,并按照步骤203所述的方法,得到不同输入电流下的电机有效功率和电机效率;

121.步骤206、计算机1以电机转速为x坐标,以输入电流、电机有效功率或者电机有效扭矩为y坐标,以电机效率为z坐标,并输入步骤203至步骤205的试验数据,得到电机效率map图。

122.本实施例中,步骤203中一次设定的电流步长的取值范围为1%i

max

~10%i

max

;步骤3012中一次设定的转速步长的取值范围为50r/min~1000r/min。

123.本实施例中,所述水平调节部件13包括两个设置在基座16上的滑轨13-1、两个分别设置在每个滑轨13-1上的滑块13-2和设置在滑轨13-1上且位于两个滑块13-2之间的滑轨锁紧器13-3;

124.所述升降部件14包括载板14-4、设置在所述载板14-4上的伸缩杆14-1和设置在所述载板14-4上且穿过固定水平板9-1的竖向杆14-2,所述载板14-4的底部与滑块13-2和滑轨锁紧器13-3连接,所述伸缩杆14-1的伸缩端与固定水平板9-1底部连接。

125.本实施例中,所述测功机5通过测功机安装底座15安装在基座14上,所述测功机5的输出轴和电动车电机10的输出轴同轴布设。

126.本实施例中,实际使用时,所述固定水平板9-1上设置有水准泡11,确保固定水平板9-1水平布设。

127.本实施例中,设置升降部件14,是为了调节电机安装支架9的高度,进而调节电机安装支架9上安装的电动车电机10的高度,确保测功机5的输出轴和电动车电机10的输出轴同轴布设,提高了测功机5与电动车电机10传动的准确性,进而提高了电动车电机试验的准确。

128.本实施例中,设置水平调节部件13,是为了水平调节部件13通过升降部件14和电机安装支架9带动电动车电机10靠近电动车电机10移动,方便测功机联轴器6、电机侧联轴器7和传动总成8的安装拆卸,能快速方便地进行电机试验。

129.本实施例中,设置连接传动机构包括依次连接的测功机联轴器6、电机侧联轴器7和传动总成8,实现测功机5到电动车电机10的动力传输,测功机5带动电动车电机10转动,以使电动车电机10按照试验要求转速转动。

130.本实施例中,实际使用时,还可以在传动轴8-1上的第一挡圈槽8-1-1上设置轴用挡圈,这种情况下,可以不安装孔用挡圈7-2。

131.本实施例中,实际使用时,电动车电机10与测功机联轴器6之间通过电机侧联轴器7和传动总成8组合连接,这样的连接结构中,传动轴8-1具备转动惯量小,能允许较高转速的特点,且安装使用方便,能快速方便地进行电机性能试验。

132.本实施例中,设置滑轨锁紧器13-3,是为了电机安装支架9上的电动车电机10通过滑块13-2沿滑轨13-1移动到位时,操作滑轨锁紧器13-3,以使滑轨锁紧器13-3和滑轨13-1相对锁紧,进而确保电机安装支架9上的电动车电机10不动;当需要移动调节时,操作滑轨锁紧器13-3以使滑轨锁紧器13-3和滑轨13-1解除锁紧。

133.本实施例中,实际使用时,所述竖向杆14-2伸出固定水平板9-1的端部套设有螺母14-3。

134.本实施例中,旋松螺母14-3至竖向杆14-2伸出固定水平板9-1的端部,然后操作伸缩杆14-1伸长或者收缩,直至测功机5的输出轴和电动车电机10的输出轴同轴布设;然后旋拧螺母14-3直至螺母14-3贴合固定水平板9-1顶部;通过设置竖向杆14-2实现对电机安装

支架9和电动车电机10的支撑,提高了整体稳定性。

135.本实施例中,设置定位安装孔7-1-2,方便电机侧联轴器7和测功机联轴器6的准确连接。

136.本实施例中,伸缩杆14-1可采用千斤顶或者液压杆。

137.本实施例中,功率分析仪12可参考日本日置pw3390功率分析仪,功率分析仪12通过电流钳、电压测量线分别与电动车电机控制器3输入电源、输出电源连接。

138.本实施例中,电机有效功率的计算如下:

139.其中,pe表示电机有效功率单位:w;me表示电机有效扭矩单位:n.m;n表示电机转速单位:r/min。

140.本实施例中,电机效率的计算如下:

141.η1表示电机效率,p1表示电动车电机输入功率;

142.本实施例中,实际使用时,计算机1还可得到电动车电机控制器效率,计算机1以电机转速为x坐标,以输入电流、电机有效功率或者电机有效扭矩为y坐标,以电动车电机控制器效率为z坐标,并输入步骤203至步骤205的试验数据,得到电动车电机控制器效率map图。

143.本实施例中,电动车电机控制器效率的计算如下:

144.其中,η2表示电动车电机控制器效率,p0表示电动车电机控制器输入功率。

145.本实施例中,需要说明的是,步骤3011中测功机5与电动车电机10脱开,则拆除电动车电机10。

146.本实施例中,测功机5包括转速控制模式和扭矩控制模式

147.本实施例中,需要说明的是,测功机5为转速控制模式下,测功机5带动电动车电机10在设定转速下运转,随着电动车电机控制器3输入电流的增大,电动车电机10对外输出的扭矩及功率增大。

148.本实施例中,需要说明的是,电动车电机10不通电即电动车电机控制器3输入电流为零。

149.本实施例中,i

max

表示电动车电机控制器3输入电流的最大值。

150.综上所述,本发明设计合理,以使测功机和电动车电机形成旋转体,试验操作便捷,便于获取电机效率map图、电机的机械损失扭矩和机械损失功率以及考虑测量系统机械损失后的电机效率,便于后续对电动车电机进行科学评价。

151.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1