电机控制器的功率半导体器件芯片寿命评估方法、装置、汽车、介质及设备与流程

1.本发明涉及电机控制器领域,具体涉及一种电机控制器的功率半导体器件 芯片寿命评估方法、装置、汽车、介质及设备。

背景技术:

2.对于电动汽车而言,由于外部环境的多样性和运行工况的丰富性,电机 控制器的应用场景也较为复杂。电机控制器不仅是一个功率输出部件,也是一 个高电压交直流转换部件。功率半导体器件则是电机控制器的关键核心,功率 半导体器件长期工作在高电压高电流下,还伴随着频繁的开通、关断动作。这 就对电机控制器功率半导体器件的可靠性提出了越来越高的要求。

3.功率半导体器件的功率半导体器件芯片结温是反映功率半导体器件运行状 态的重要参数。在使用过程中,半导体功率半导体器件芯片结温不能超过最大 允许结温。否则功率半导体功率半导体器件芯片将发生可靠性蜕化、输出性能 衰减,更严重的会导致半导体器件的击穿、烧毁。

4.因此,只有准确监控到功率半导体器件芯片结温,才能对功率半导体器件 进行主动热管理,进而对电动汽车电机控制器的健康状态进行评估和管理。但 是功率半导体器件被封装在电机控制器中,其功率半导体器件芯片温度无法被 直接测量。

5.如图1所示,由于功率半导体器件芯片结温无法直接测量,一般来说会在 靠近半导体功率半导体器件芯片的位置安装一个或多个负温度系数(ntc)温 度传感器。这些负温度系数(ntc)温度传感器所采集到的温度用作指示功率 半导体器件芯片温度。

6.ntc温度传感器的作用是间接测量半导体功率半导体器件芯片温度。从位 置上看,ntc温度传感器与半导体功率半导体器件芯片之间存在一定距离,无 法反映半导体功率半导体器件芯片的真实温升,导致无法用于精确进行功率半 导体器件芯片寿命预测。

技术实现要素:

7.本发明的目的是提供一种电机控制器的功率半导体器件芯片寿命评估方 法、装置、汽车、介质及设备,其主要的保护权利要求在于利用半导体功率半 导体器件芯片估算的结温,来对电动汽车电机控制器进行健康度监控,并且通 过整车控制策略进行健康管理。

8.本发明的技术方案为:

9.本发明提供了一种电机控制器的功率半导体器件芯片寿命评估方法,包 括:

10.根据流经电机控制器的冷却液流量q和冷却液温度t以及电机控制器的三 相电流ia、ib、ic、电机转子位置信号θ、功率因数调制比m、母线电 压v

dc

和开关频率fs,获得功率半导体器件芯片的第一估算温度t

j-估算1

;

11.根据在功率半导体器件芯片旁设置的温度传感器检测到的ntc温度t

ntc

, 获得功

率半导体器件芯片的第二估算温度t

j-估算2

;

12.根据功率半导体器件芯片的第一估算温度t

j-估算1

和第二估算温度t

j-估算2

,得 到功率半导体器件芯片的结温偏差值t

j-偏差

;

13.根据功率半导体器件芯片的结温偏差值t

j-偏差

,确定当前功率循环数n

循环

;

14.根据当前功率循环数n

循环

,得到功率半导体器件芯片的寿命健康度。

15.优选地,根据电机控制器的冷却液流量q和冷却液温度t以及电机控制器 的三相电流ia、ib、ic、电机转子位置信号、功率因数调制比m、母线 电压v

dc

和开关频率fs,获得功率半导体器件芯片的第一估算温度t

j-估算1

的步骤 包括:

16.通过公式:

[0017][0018]

计算功率半导体器件芯片的第一估算温度t

j-估算1

,其中,k1至k5均为在预 先实验时基于在测试功率半导体器件芯片上布置的温度传感器采集到的真实温 度所拟合得到的系数。

[0019]

优选地,根据在功率半导体器件芯片旁设置的温度传感器检测到的ntc温 度t

ntc

,获得第二估算温度t

j-估算2

的步骤包括:

[0020]

通过第二公式:

[0021][0022]

计算功率半导体器件芯片的第二估算温度t

j-估算2

,其中,k6至k8均为在预 先实验时基于在测试功率半导体器件芯片上布置的温度传感器采集到的真实温 度所拟合得到的预设系数。

[0023]

优选地,通过公式:

[0024][0025]

计算当前功率循环数n

循环

,其中,k9和k

10

均为预先试验得到的预设系数。

[0026]

优选地,通过公式:

[0027][0028]

计算功率半导体器件芯片的寿命健康度,其中,n

寿命

为功率半导体器件芯 片的最大预设寿命。

[0029]

优选地,所述方法还包括:

[0030]

若功率半导体器件芯片的寿命健康度大于预设衰减阀值,则按照第一预设 限制斜率对电机控制器的最大输出扭矩进行线性限制;

[0031]

若功率半导体器件芯片的寿命健康度小于或等于预设衰减阀值,则基于功 率半导体器件芯片的寿命健康度所处的寿命健康度区间确定对应的第二预设限 制斜率,并按照第二预设限制斜率对电机控制器的最大输出扭矩进行线性限 制;一个寿命健康度区间对应于一个第二预设限制斜率。

[0032]

本发明还提供了一种电机控制器的功率半导体器件芯片寿命评估装置,包 括:

[0033]

第一估算模块,用于根据流经电机控制器的冷却液流量q和冷却液温度t 以及电

机控制器的三相电流ia、ib、ic、电机转子位置信号θ、功率因数 调制比m、母线电压v

dc

和开关频率fs,获得功率半导体器件芯片的第 一估算温度t

j-估算1

;

[0034]

第二估算模块,用于根据在功率半导体器件芯片旁设置的温度传感器检测 到的ntc温度t

ntc

,获得功率半导体器件芯片的第二估算温度t

j-估算2

;

[0035]

偏差计算模块,用于根据功率半导体器件芯片的第一估算温度t

j-估算1

和第 二估算温度t

j-估算2

,得到功率半导体器件芯片的结温偏差值t

j-偏差

;

[0036]

第一确定模块,用于根据功率半导体器件芯片的结温偏差值t

j-偏差

,确定当 前功率循环数n

循环

;

[0037]

第二确定模块,用于根据当前功率循环数n

循环

,得到功率半导体器件芯片 的寿命健康度。

[0038]

优选地,第一估算模块用于:

[0039]

通过公式:

[0040][0041]

计算功率半导体器件芯片的第一估算温度t

j-估算1

,其中,k1至k5均为在预 先实验时基于在测试功率半导体器件芯片上布置的温度传感器采集到的真实温 度所拟合得到的系数。

[0042]

优选地,第二估算模块用于:

[0043]

通过第二公式:

[0044][0045]

计算功率半导体器件芯片的第二估算温度t

j-估算2

,其中,k6至k8均为在预 先实验时基于在测试功率半导体器件芯片上布置的温度传感器采集到的真实温 度所拟合得到的预设系数。

[0046]

优选地,第一确定模块用于:

[0047]

通过公式:

[0048][0049]

计算当前功率循环数n

循环

,其中,k9和k

10

均为预先试验得到的预设系数。

[0050]

优选地,第二确定模块用于:

[0051]

通过公式:

[0052][0053]

计算功率半导体器件芯片的寿命健康度,其中,n

寿命

为功率半导体器件芯 片的最大预设寿命。

[0054]

优选地,所述装置还包括:

[0055]

第一限制模块,用于若功率半导体器件芯片的寿命健康度大于预设衰减阀 值,则按照第一预设限制斜率对电机控制器的最大输出扭矩进行线性限制;

[0056]

第二限制模块,用于若功率半导体器件芯片的寿命健康度小于或等于预设 衰减阀值,

[0057]

则基于功率半导体器件芯片的寿命健康度所处的寿命健康度区间确定对应 的第二预设限制斜率,并按照第二预设限制斜率对电机控制器的最大输出扭矩 进行线性限制;一个寿命健康度区间对应于一个第二预设限制斜率。

[0058]

本发明还提供了一种汽车,包括上述的电机控制器的功率半导体器件芯片 寿命评估装置。

[0059]

本发明还提供了一种控制设备,包括处理器,存储器及存储在所述存储器 上并可在所述处理器上运行的程序或指令,所述程序或指令被所述处理器执行 时实现如上述的电机控制器的功率半导体器件芯片寿命评估方法的步骤。

[0060]

本发明还提供了一种可读存储介质,所述可读存储介质上存储程序或指 令,所述程序或指令被处理器执行时实现如上述的电机控制器的功率半导体器 件芯片寿命评估方法的步骤。

[0061]

本发明的有益效果为:

[0062]

预先根据功率半导体器件芯片结温试验,寻找表征母线电压、三相电流、 电机转子位置信号、调制比、功率因子数、开关频率、冷却液温度和冷却液流 量等参数对功率半导体器件芯片结温的影响的数学关系,以及寻找标准ntc温 度对功率半导体器件芯片结温的影响的数学关系。在实际使用时,基于电机控 制器的实际参数估算出的第一估算温度和基于ntc温度计算出的第二估算温度 的结温偏差值来确定功率半导体器件芯片的老化程度或性能衰减程度。由于电 机控制器的采集的这些参数所发生的变化对于功率半导体器件芯片的寿命会有 影响,而ntc温度传感器采集到的温度则是真实的温度,因此该结温偏差值越 大则表明电机控制器的功率半导体器件芯片的老化程度越严重或性能衰减越厉 害;再基于结温偏差值来确定再该结温偏差下的功率循环数,即可得到功率半 导体器件芯片的健康度,实现对功率半导体器件芯片的健康评估。

附图说明

[0063]

图1为现有技术中ntc温度传感器在功率半导体器件上布置的示意图;

[0064]

图2为本实施例中的两条结温估算路径的流程图;

[0065]

图3为本实施例中的功率半导体器件芯片结温估算方法的流程图;

[0066]

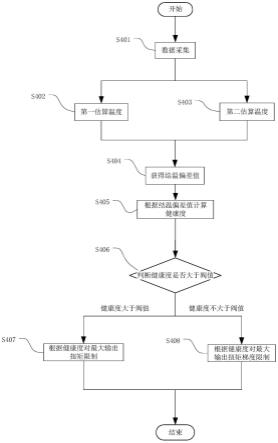

图4为本实施例中的功率半导体器件芯片结温估算装置的结构框图;图5为本实施例中对电机控制器健康度评估的方法流程图;图6为本实施例中的循环加载曲线的示意图。

具体实施方式

[0067]

下面结合说明书附图对本发明进行进一步的描述:

[0068]

下面结合说明书附图对本发明进行进一步的描述:

[0069]

现有技术方案是根据在功率半导体器件内的功率半导体器件芯片旁边布置 的ntc温度传感器所采集到的温度数据作为功率半导体器件芯片的真实数据, 由于功率半导体器件芯片和ntc传感器之间存在一定距离,该ntc温度传感器 采集到的数据不能真实的反映出功率半导体器件芯片的温度变化。

[0070]

通常来说,功率半导体器件内的功率半导体器件芯片出现温度变化会受到 电机

控制器所采集到的母线电压、相电流和流经该功率半导体器件的冷却液的 流量和温度等参数变化而变化,为此,本实施例中考虑到电机控制器所采集到 的的这些参数,来对功率半导体器件芯片的结温进行估算。

[0071]

具体来说,本发明实施例中提供了两条路径来估算功率半导体器件芯片的 结温。

[0072]

其中,功率半导体器件芯片结温的第一条估算路径是基于预先实验时,对 在功率半导体器件芯片上布置的温度传感器所采集到的温度数据来构建的。具 体来说,所构建的数学模型的具体形式如下:

[0073][0074]

通过理论分析,与第一条估算路径中的第一估算温度t

j-估算1

相关的影响因子 分别为流经电机控制器的冷却液流量q和冷却液温度t以及电机控制器的三相 电流ia、ib、ic、电机转子位置信号、功率因数调制比m、母线电压v

dc

和开关频率fs。通过预先实验时,对在功率半导体器件芯片上布置的温度传感 器所采集到的温度数据即可得到功率半导体器件芯片真实结温tj在不同ia、 ib、ic、t、q、v

dc、

m和fs下的实测数据,再运用公式(1)进行数据拟合 (即将tj=t

j-估算1

,将不同i、t、q、v

dc

和fs输入公式中),就可以确定公式中 拟合系数k1至k5的具体数值。以此获得第一估算温度t

j-估算1

的数学模型。

[0075]

其中,在预先试验时,在功率半导体器件芯片上布置的温度传感器可以是 通过红外热成像仪、光纤传感器、功率半导体器件芯片内置热电偶等手段去直 接地获取功率半导体器件芯片表面温度。

[0076]

功率半导体器件芯片结温的第二条估算路径是通过预先试验时,在功率半 导体器件芯片上布置的温度传感器采集到的真实功率半导体器件芯片结温来构 建t

ntc

与第二估算温度t

j-估算2

之间的数学模型。从图1电机控制器功率半导体器 件示意图上看,ntc温度传感器与半导体功率半导体器件芯片之间,存在一定 距离约30-100mm,这导致t

ntc

与t

j-估算2

之间存在一定的滞后性。热传导中的散热 路径理论可以解释这一现象,并且通过理论分析,t

ntc

与t

j-估算2

之间的关系可做 如下描述:

[0077][0078]

同样的,通过预先实验时,对在功率半导体器件芯片上布置的温度传感器 所采集到的温度数据即可得到在不同ia、ib、ic、t、q、v

dc

、m和fs下 的实测功率半导体器件芯片结温数据,基于这些数据可以确定公式2中的各拟 合系数k6~k8。

[0079]

通过上述两条路径,还可得到估算功率半导体器件芯片的结温偏差值:

[0080]

t

j-偏差

=t

j-估算1-t

j-估算2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0081]

由于电机控制器的采集的这些参数所发生的变化对于功率半导体器件芯片 的寿命会有影响,而ntc温度传感器采集到的温度则是真实的温度,因此该 结温偏差值t

j-偏差

越大则表明电机控制器的功率半导体器件芯片的老化程度越严 重或性能衰减越厉害。

[0082]

根据上述结温偏差值t

j-偏差

,可以评估得到当前电机控制器的功率半导体器 件的芯片健康度。其具体做法是首先进行电机控制器结温试验,通过数据拟合 得到功率半导体器件芯片结温估算公式(1)(2)。然后开展功率循环试验,得到功 率半导体器件芯片的结温偏差值t

j-偏差

与当前功率循环数n

循环

之间的关系,并确 定拟合系数k9~k

10

:

[0083][0084]

在电动汽车实际运行过程中,可通过当前功率循环数n

循环

与全寿命循环总 数n

寿命

之间的比值,得到电机控制器的功率半导体器件芯片健康度:

[0085][0086]

接下来根据电机控制器的功率半导体器件芯片健康度,就可以通过输出扭 矩限额、输出扭矩梯度限制等保护手段,延长电动汽车电机控制器的使用寿 命。

[0087]

如图2,本实施例,在对上述公式(1)和公式(2)中的拟合系数进行拟 合时,包括如下步骤:

[0088]

步骤101:开展结温试验。结温试验是通过红外热成像仪、光纤传感器、 功率半导体器件芯片内置热电偶等手段,直接地获取功率半导体器件芯片温 度。这些方法需对电机控制器定制化设计,或者将电机控制器上盖拆卸。

[0089]

步骤102:进行功率半导体器件芯片结温估算。在进行结温试验过程中, 可设置不同水平的“母线电压”、“开关频率”、“冷却液流量”、“冷却液 温度”、“三相电流”、“位置信号”、“功率因数”、“调制比”、“pwm 占空比”,并对每一次结温试验中的“结温”、“ntc温度”进行记录。“结 温”、“ntc温度”分别对应于功率半导体器件芯片结温tj和ntc实测温度 t

ntc

。结合上述数据,按照公式(1)、(2)完成结温估算,并进一步得到两条结温 估算路径的结温偏差值t

j-偏差

。

[0090]

步骤103:进行功率循环试验。按照图6的循环加载曲线开展试验,并按 照公式(4)获得结温偏差值t

j-偏差

与功率循环数量n

循环

之间的关系。

[0091]

步骤104:开展电机控制器健康度评估及管理。根据公式(5)计算电机控制 器的功率半导体器件芯片健康度soh,根据健康度采取对电机控制器的最大输 出扭矩限制等保护手段。需要注意的是,本发明所定义的健康度应该是规定在 某个固定的冷却液温度、冷却液流量、循环加载曲线参数之下的。

[0092]

如图3,本实施例,在对上述公式(1)和公式(2)中的拟合系数进行拟 合时,包括:

[0093]

步骤201:进行结温试验。通过红外测温仪、光纤温度传感器、功率半导 体器件内的芯片上置温度传感器等手段,采集功率半导体器件芯片结温tj和 ntc实测温度t

ntc

。

[0094]

步骤202:“母线电压”、“开关频率”、“冷却液流量”、“冷却液温 度”、“三相电流”、“位置信号”、“功率因数”、“调制比”、“pwm 占空比”,由电机控制器直接采集。

[0095]

步骤203:按照公式(1)完成数据拟合。

[0096]

步骤204:按照公式(2)完成数据拟合。

[0097]

图4为功率循环试验流程图。

[0098]

步骤301:按照图6所示,设置功率循环加载曲线工况及参数。图6所涉 及的参数可自行选取。

[0099]

步骤302:开展功率循环试验。

[0100]

步骤303:在功率循环试验过程中,实时计算结温偏差值t

j-偏差

,以及功率 循环数量n

循环

。

[0101]

步骤304:试验完成后,按照公式(4)拟合数据,获得结温偏差值t

j-偏差

与功 率循环

数量n

循环

之间的关系。

[0102]

图5为电机控制器健康度评估及管理方法流程图,本实施例中,按照如下 方法实现对功率半导体器件芯片寿命评估,该方法包括:

[0103]

步骤401:电机控制器开启运行后,自动采集“母线电压”、“开关频 率”、“冷却液流量”、“冷却液温度”、“三相电流”、“位置信号”、

ꢀ“

功率因数”、“调制比”、“pwm占空比”,“ntc实测温度t

ntc”等数 据。

[0104]

步骤402:根据图3步骤203拟合的公式(1),得到第一估算温度t

j-估算1

。

[0105]

步骤403:根据图3步骤204拟合的公式(2),得到第二估算温度t

j-估算2

。

[0106]

步骤404:按照公式(3)实时计算结温偏差值t

j-偏差

。

[0107]

步骤405:按照公式(4)、(5)计算电机控制器的功率半导体器件芯片健康度 soh。

[0108]

步骤406:判断电机控制器的功率半导体器件芯片健康度soh是大于预设 衰减阀值,预设衰减阀值的数值可根据电机控制器参数自行设定。

[0109]

步骤407:若计算出的功率半导体器件芯片健康度衰减严重,已经大于预 设阀值,则根据健康度衰减值,对电机控制器的最大输出扭矩进行线性限制, 具体来说,按照第一预设限制斜率对电机控制器的最大输出扭矩进行线性限 制。

[0110]

步骤408:若功率半导体器件芯片的健康度衰减可接受,未大于预设阀 值,则根据健康度衰减值,对电机控制器的最大输出扭矩梯度进行线性限制。 具体来说,最大输出扭矩梯度是指电机控制器的最大输出扭矩是按照不同限制 斜率进行下降的,基于功率半导体器件芯片的寿命健康度所处的寿命健康度区 间确定对应的第二预设限制斜率,并按照第二预设限制斜率对电机控制器的最 大输出扭矩进行线性限制;一个寿命健康度区间对应于一个第二预设限制斜 率。

[0111]

本实施例上述方案,通过预先根据功率半导体器件芯片结温试验,寻找表 征母线电压、三相电流、电机转子位置信号、调制比、功率因子数、开关频 率、冷却液温度和冷却液流量等参数对功率半导体器件芯片结温的影响的数学 关系,以及寻找标准ntc温度对功率半导体器件芯片结温的影响的数学关系。 在实际使用时,基于电机控制器的实际参数估算出的第一估算温度和基于ntc 温度计算出的第二估算温度的结温偏差值来确定功率半导体器件芯片的老化程 度或性能衰减程度。由于电机控制器的采集的这些参数所发生的变化对于功率 半导体器件芯片的寿命会有影响,而ntc温度传感器采集到的温度则是真实的 温度,因此该结温偏差值越大则表明电机控制器的功率半导体器件芯片的老化 程度越严重或性能衰减越厉害;再基于结温偏差值来确定再该结温偏差下的功 率循环数,即可得到功率半导体器件芯片的健康度,实现对功率半导体器件芯 片的健康评估。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1