脚手架竖向极限稳定承载能力试验方法与流程

1.本发明涉及脚手架技术领域,具体为脚手架竖向极限稳定承载能力试验方法。

背景技术:

2.脚手架是为了保证各施工过程顺利进行而搭设的工作平台。按搭设的位置分为外脚手架、里脚手架;按材料不同可分为木脚手架、竹脚手架、钢管脚手架;按构造形式分为立杆式脚手架、桥式脚手架、门式脚手架、悬吊式脚手架、挂式脚手架、挑式脚手架、爬式脚手架。

3.目前的脚手架在进行使用时,通常在搭建前,对其进行极限压力测试,当脚手架所能承受的极限压力远远大于预设压力时,则可直接对脚手架进行使用,但脚手架横杆的强度,则会通过纵杆之间的距离改变而改变,直接测量纵杆之间距离最大时横杆的强度,容易出现强度过剩的现象,在实际使用时,则会容易造成材料浪费,提高使用成本的问题,需要对承载力进行进一步检测时,则需要改变纵杆之间的距离进行一点一点的测试,十分耗费人力,不便于使用。

4.针对以上问题,提出了脚手架竖向极限稳定承载能力试验方法。

技术实现要素:

5.本发明的目的在于提供脚手架竖向极限稳定承载能力试验方法,采用本装置进行工作,从而解决了上述背景中脚手架在进行使用时,通常在搭建前,对其进行极限压力测试,当脚手架所能承受的极限压力远远大于预设压力时,则可直接对脚手架进行使用,但脚手架横杆的强度,则会通过纵杆之间的距离改变而改变,直接测量纵杆之间距离最大时横杆的强度,容易出现强度过剩的现象,在实际使用时,则会容易造成材料浪费,提高使用成本的问题,需要对承载力进行进一步检测时,则需要改变纵杆之间的距离进行一点一点的测试,十分耗费人力,不便于使用的问题。

6.为实现上述目的,本发明提供如下技术方案:脚手架竖向极限稳定承载能力试验方法,包括以下步骤:

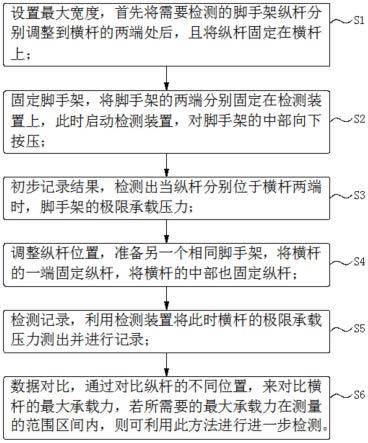

7.s1:设置最大宽度,首先将需要检测的脚手架纵杆分别调整到横杆的两端处后,且将纵杆固定在横杆上;

8.s2:固定脚手架,将脚手架的两端分别固定在检测装置上,此时启动检测装置,对脚手架的中部向下按压;

9.s3:初步记录结果,检测出当纵杆分别位于横杆两端时,脚手架的极限承载压力;

10.s4:调整纵杆位置,准备另一个相同脚手架,将横杆的一端固定纵杆,将横杆的中部也固定纵杆;

11.s5:检测记录,利用检测装置将此时横杆的极限承载压力测出并进行记录;

12.s6:数据对比,通过对比纵杆的不同位置,来对比横杆的最大承载力,若所需要的最大承载力在测量的范围区间内,则可利用此方法进行进一步检测。

13.进一步地,s2中的检测装置包括安装底座和固定安装在安装底座底面上的防倒底板,安装底座上滑动设置有一对伸出安装板,安装底座顶面的一侧中部连通固定安装有l型支撑外壳,l型支撑外壳上端的中部安装有带动电缸,且带动电缸的输出末端贯穿l型支撑外壳的上端且固定安装有按压记录组件,安装底座的一侧处设置有双通槽,安装底座另一侧的内腔中设置有方向变换内槽,且方向变换内槽的内腔底面上滑动设置有方向变换机构,双通槽和方向变换内槽之间通过横向滑孔相连通;

14.伸出安装板包括伸出板主体和滑动套接在伸出板主体外周的插入块;

15.l型支撑外壳上端的一端内腔中设置有第一纵向滑槽,l型支撑外壳上端的另一端内腔中设置有第二纵向滑槽,且l型支撑外壳的内腔中滑动设置有l型传动板;

16.带动电缸的输出端安装有推动轴,且推动轴的中部内腔中设置有滑动内通槽,且滑动内通槽的内腔中滑动设置有抵块,且滑动内通槽的内腔顶面上安装有挤压弹簧,且挤压弹簧的下端安装在抵块的中部顶面上;

17.按压记录组件包括下压盒和上端滑动设置在下压盒下端开口处的下压块,且下压块一侧的上端中部外壁上固定安装有记录机构,记录机构贯穿滑动设置在下压盒上,下压盒顶面的一侧中部固定安装有标定机构。

18.进一步地,方向变换内槽内腔的两侧底面上分别设置有一对滑动凹槽,方向变换机构包括压紧宽板和固定安装在压紧宽板一侧外壁上的第一防滑层,压紧宽板另一侧的两端外壁上分别固定安装有斜轨块,且斜轨块的底面一端处以及压紧宽板的底面两端处分别固定安装有第一嵌入滑块,且第一嵌入滑块分别滑动设置在滑动凹槽中,且斜轨块的内侧外壁上设置有第一斜滑槽。

19.进一步地,伸出板主体包括紧固滑板和连通固定安装在紧固滑板一端中部外壁上的限制贯穿滑块,且紧固滑板滑动设置在横向滑孔中,紧固滑板的内腔中设置有推动压紧块,且紧固滑板的底面中部嵌入安装有压紧防滑板。

20.进一步地,推动压紧块包括滑动横推块和固定安装在滑动横推块一端部的扩宽块,且滑动横推块的另一端部固定安装有前抵带动块,且前抵带动块的底面两端处分别设置有底面滑动凹槽,且底面滑动凹槽内腔的两侧内壁上分别设置有第二斜滑槽,压紧防滑板包括防滑板主体和固定安装在防滑板主体底面上的第二防滑层,防滑板主体的顶面两端处分别固定安装有第二嵌入滑块,且第二嵌入滑块上端一侧的两端外壁上分别固定安装有限制滑轴,且限制滑轴滑动设置在第二斜滑槽中。

21.进一步地,插入块包括方形滑动框和固定安装在方形滑动框顶面中部的圆形套筒。

22.进一步地,l型传动板上端的一端顶面上设置有圆形贯穿孔,l型传动板上端的两端中部外壁上分别固定安装有第三嵌入滑块,且第三嵌入滑块分别滑动设置在第一纵向滑槽和第二纵向滑槽中,l型传动板下端部的两侧外壁上分别固定安装有长传动轴,且长传动轴的一端分别滑动设置在第一斜滑槽中。

23.进一步地,下压盒一侧的中部外壁上设置有方形通滑孔,且下压盒的一侧外壁上嵌入固定安装有书写板,且书写板设置在方形通滑孔的一侧处,书写板的一侧处设置有标齐刻度线,方形通滑孔的另一侧处设置有读取刻度线。

24.进一步地,下压块包括下压块主体和分别安装在下压块主体顶面上的若干强力弹

簧,且强力弹簧的上端分别安装在下压盒的内腔顶面上,记录机构包括穿过连接滑块和固定安装在穿过连接滑块外端一侧外壁上的三角指针,穿过连接滑块的外端外壁上固定安装有l型连接块,且l型连接块的一端部固定安装有套环,且套环的外壁上通过螺纹贯穿安装有螺纹旋钮,且记号笔通过螺纹旋钮固定在套环上,且记号笔的输出末端与书写板的表面相接触。

25.进一步地,标定机构包括标定安装盒和设置在标定安装盒一侧中部外壁上的t型弹性滑槽,且t型弹性滑槽的内腔底面上安装有复位弹簧,t型弹性滑槽中滑动设置有t型凸出滑块,且t型凸出滑块的外端底面上固定安装有下沿块,且下沿块的底面上固定安装有标齐块,下沿块的一侧外壁上固定安装有凹形握把。

26.与现有技术相比,本发明的有益效果如下:

27.1.本发明提出的脚手架竖向极限稳定承载能力试验方法,准备若干相同可调节的脚手架,首先将其中一个需要检测脚手架的纵杆分别调整到横杆的两端处后,且将纵杆固定在横杆上,将脚手架的两端分别固定在检测装置上,此时启动检测装置,对脚手架的中部向下按压,通过检测装置检测出当纵杆分别位于横杆两端时,脚手架的极限承载压力,准备另一个脚手架,将横杆的一端固定纵杆,将横杆的中部也固定纵杆,此时也分别将纵杆安装在检测装置上,利用检测装置将此时横杆的极限承载压力测出并进行记录,通过对比纵杆的不同位置,来对比横杆的最大承载力,若所需要的最大承载力在测量的范围区间内,则可利用此方法进行进一步检测,通过这种检测试验方式,从而可以有规律的得到脚手架竖向极限承载能力,保证了操作者可以快速准确的找到当纵杆距离改变时,自身所需要的极限承载能力,不仅节省了成本,同时也极大地节省了人力。

28.2.本发明提出的脚手架竖向极限稳定承载能力试验方法,当操作者需要对脚手架的承载能力进行检测时,则可根据脚手架纵杆的宽度,在横向滑孔中滑动伸出安装板,调整好后,则可分别将纵杆的下端插入到圆形套筒中,此时启动带动电缸,带动电缸则会带动推动轴向下移动,抵块的两端底面则会贴紧l型传动板的顶面,在挤压弹簧的弹力作用下,即可使得抵块推动l型传动板向下滑动,此时在长传动轴和第一斜滑槽的限制作用下,即可使得方向变换机构整体向前滑动,第一防滑层则会移动到扩宽块的一侧表面上,此时方向变换机构整体则会向前推动扩宽块,在滑动横推块的传动作用下即可使得前抵带动块向前移动,通过限制滑轴和第二斜滑槽的限制作用,即可使得防滑板主体整体向下移动,通过第二防滑层贴紧方形滑动框的内壁,即可实现将方形滑动框固定套接在伸出板主体上,此时第一防滑层也会抵紧扩宽块,从而可实现将伸出板主体固定在预设位置,当推动轴进行复位时,脚手架则可解除位置固定,这种设置不仅结构设置巧妙,利用带动电缸的带动作用,即可实现多个效果,同时也保证了在对脚手架的承载能力进行试验的过程中,脚手架可以被固定在预设位置。

29.3.本发明提出的脚手架竖向极限稳定承载能力试验方法,当下压块主体对脚手架进行下压时,此时下压块主体则会相对下压盒向上滑动,强力弹簧被挤压,此时操作者可通过读取刻度线和三角指针进行实时读取压力,记号笔的输出末端则可在书写板上向上进行滑动,从而可在书写板上留下直线标记,直至将脚手架压断,此时在强力弹簧的弹力作用下,下压块主体进行复位,此时记号笔在书写板上留下最高位置的记号,则对应这脚手架被压断时,强力弹簧的最大弹力,此时操作者可通过手握并下压拉动凹形握把,通过将标齐块

与书写板上记号的最高位置标齐后,标齐块的一端则会与标齐刻度线上的刻度进行标齐,操作者通过读取标齐刻度线,即可得到脚手架竖向极限承载力,这种设置不仅操作起来方便快捷,便于对压力的实时读取以及最大压力的记录,同时带动电缸的一个带动作用即可完成多种效果方便使用。

附图说明

30.图1为本发明的脚手架竖向极限稳定承载能力试验方法流程图;

31.图2为本发明的检测装置立体结构示意图;

32.图3为本发明的安装底座剖面图;

33.图4为本发明的方向变换机构立体结构示意图;

34.图5为本发明的伸出板主体立体结构示意图;

35.图6为本发明的伸出板主体剖面图;

36.图7为本发明的插入块立体结构示意图;

37.图8为本发明的l型支撑外壳剖面图;

38.图9为本发明的l型传动板立体结构示意图;

39.图10为本发明的带动电缸立体结构示意图;

40.图11为本发明的按压记录组件立体结构示意图;

41.图12为本发明的下压块立体结构示意图;

42.图13为本发明的标定机构立体结构示意图。

43.图中:1、安装底座;11、双通槽;12、方向变换内槽;121、滑动凹槽;13、横向滑孔;14、方向变换机构;141、压紧宽板;142、第一防滑层;143、斜轨块;1431、第一斜滑槽;144、第一嵌入滑块;2、防倒底板;3、伸出安装板;31、伸出板主体;311、紧固滑板;312、限制贯穿滑块;313、推动压紧块;3131、滑动横推块;3132、扩宽块;3133、前抵带动块;3134、底面滑动凹槽;3135、第二斜滑槽;314、压紧防滑板;3141、防滑板主体;3142、第二防滑层;3143、第二嵌入滑块;3144、限制滑轴;32、插入块;321、方形滑动框;322、圆形套筒;4、l型支撑外壳;41、第一纵向滑槽;42、第二纵向滑槽;43、l型传动板;431、圆形贯穿孔;432、第三嵌入滑块;433、长传动轴;5、带动电缸;51、推动轴;52、滑动内通槽;53、抵块;54、挤压弹簧;6、按压记录组件;61、下压盒;611、方形通滑孔;612、书写板;613、读取刻度线;614、标齐刻度线;62、下压块;621、下压块主体;622、强力弹簧;63、记录机构;631、穿过连接滑块;632、三角指针;633、l型连接块;634、套环;635、螺纹旋钮;636、记号笔;64、标定机构;641、标定安装盒;642、t型弹性滑槽;643、复位弹簧;644、t型凸出滑块;645、下沿块;646、标齐块;647、凹形握把。

具体实施方式

44.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

45.为了解决脚手架中如何快速准确的找到当纵杆距离改变时,自身所需要的极限承

载能力的技术问题,如图1所示,提供以下优选技术方案:

46.脚手架竖向极限稳定承载能力试验方法,包括以下步骤:

47.步骤一:设置最大宽度,首先将需要检测的脚手架纵杆分别调整到横杆的两端处后,且将纵杆固定在横杆上;

48.步骤二:固定脚手架,将脚手架的两端分别固定在检测装置上,此时启动检测装置,对脚手架的中部向下按压;

49.步骤三:初步记录结果,检测出当纵杆分别位于横杆两端时,脚手架的极限承载压力;

50.步骤四:调整纵杆位置,准备另一个相同脚手架,将横杆的一端固定纵杆,将横杆的中部也固定纵杆;

51.步骤五:检测记录,利用检测装置将此时横杆的极限承载压力测出并进行记录;

52.步骤六:数据对比,通过对比纵杆的不同位置,来对比横杆的最大承载力,若所需要的最大承载力在测量的范围区间内,则可利用此方法进行进一步检测。

53.具体的,准备若干相同可调节的脚手架,首先将其中一个需要检测脚手架的纵杆分别调整到横杆的两端处后,且将纵杆固定在横杆上,将脚手架的两端分别固定在检测装置上,此时启动检测装置,对脚手架的中部向下按压,通过检测装置检测出当纵杆分别位于横杆两端时,脚手架的极限承载压力,准备另一个脚手架,将横杆的一端固定纵杆,将横杆的中部也固定纵杆,此时也分别将纵杆安装在检测装置上,利用检测装置将此时横杆的极限承载压力测出并进行记录,通过对比纵杆的不同位置,来对比横杆的最大承载力,若所需要的最大承载力在测量的范围区间内,则可利用此方法进行进一步检测,通过这种检测试验方式,从而可以有规律的得到脚手架竖向极限承载能力,保证了操作者可以快速准确的找到当纵杆距离改变时,自身所需要的极限承载能力,不仅节省了成本,同时也极大地节省了人力。

54.为了解决如何利用带动电缸5的带动效果,来实现脚手架位置固定的技术问题,如图2-10所示,提供以下优选技术方案:

55.步骤二中的检测装置包括安装底座1和固定安装在安装底座1底面上的防倒底板2,安装底座1上滑动设置有一对伸出安装板3,安装底座1顶面的一侧中部连通固定安装有l型支撑外壳4,l型支撑外壳4上端的中部安装有带动电缸5,且带动电缸5的输出末端贯穿l型支撑外壳4的上端且固定安装有按压记录组件6,安装底座1的一侧处设置有双通槽11,安装底座1另一侧的内腔中设置有方向变换内槽12,且方向变换内槽12的内腔底面上滑动设置有方向变换机构14,双通槽11和方向变换内槽12之间通过横向滑孔13相连通,伸出安装板3包括伸出板主体31和滑动套接在伸出板主体31外周的插入块32,l型支撑外壳4上端的一端内腔中设置有第一纵向滑槽41,l型支撑外壳4上端的另一端内腔中设置有第二纵向滑槽42,且l型支撑外壳4的内腔中滑动设置有l型传动板43,带动电缸5的输出端安装有推动轴51,且推动轴51的中部内腔中设置有滑动内通槽52,且滑动内通槽52的内腔中滑动设置有抵块53,且滑动内通槽52的内腔顶面上安装有挤压弹簧54,且挤压弹簧54的下端安装在抵块53的中部顶面上,按压记录组件6包括下压盒61和上端滑动设置在下压盒61下端开口处的下压块62,且下压块62一侧的上端中部外壁上固定安装有记录机构63,记录机构63贯穿滑动设置在下压盒61上,下压盒61顶面的一侧中部固定安装有标定机构64。

56.方向变换内槽12内腔的两侧底面上分别设置有一对滑动凹槽121,方向变换机构14包括压紧宽板141和固定安装在压紧宽板141一侧外壁上的第一防滑层142,压紧宽板141另一侧的两端外壁上分别固定安装有斜轨块143,且斜轨块143的底面一端处以及压紧宽板141的底面两端处分别固定安装有第一嵌入滑块144,且第一嵌入滑块144分别滑动设置在滑动凹槽121中,且斜轨块143的内侧外壁上设置有第一斜滑槽1431。

57.伸出板主体31包括紧固滑板311和连通固定安装在紧固滑板311一端中部外壁上的限制贯穿滑块312,且紧固滑板311滑动设置在横向滑孔13中,紧固滑板311的内腔中设置有推动压紧块313,且紧固滑板311的底面中部嵌入安装有压紧防滑板314。

58.推动压紧块313包括滑动横推块3131和固定安装在滑动横推块3131一端部的扩宽块3132,且滑动横推块3131的另一端部固定安装有前抵带动块3133,且前抵带动块3133的底面两端处分别设置有底面滑动凹槽3134,且底面滑动凹槽3134内腔的两侧内壁上分别设置有第二斜滑槽3135,压紧防滑板314包括防滑板主体3141和固定安装在防滑板主体3141底面上的第二防滑层3142,防滑板主体3141的顶面两端处分别固定安装有第二嵌入滑块3143,且第二嵌入滑块3143上端一侧的两端外壁上分别固定安装有限制滑轴3144,且限制滑轴3144滑动设置在第二斜滑槽3135中。

59.插入块32包括方形滑动框321和固定安装在方形滑动框321顶面中部的圆形套筒322。

60.l型传动板43上端的一端顶面上设置有圆形贯穿孔431,l型传动板43上端的两端中部外壁上分别固定安装有第三嵌入滑块432,且第三嵌入滑块432分别滑动设置在第一纵向滑槽41和第二纵向滑槽42中,l型传动板43下端部的两侧外壁上分别固定安装有长传动轴433,且长传动轴433的一端分别滑动设置在第一斜滑槽1431中。

61.具体的,当操作者需要对脚手架的承载能力进行检测时,则可根据脚手架纵杆的宽度,在横向滑孔13中滑动伸出安装板3,调整好后,则可分别将纵杆的下端插入到圆形套筒322中,此时启动带动电缸5,带动电缸5则会带动推动轴51向下移动,抵块53的两端底面则会贴紧l型传动板43的顶面,在挤压弹簧54的弹力作用下,即可使得抵块53推动l型传动板43向下滑动,此时在长传动轴433和第一斜滑槽1431的限制作用下,即可使得方向变换机构14整体向前滑动,第一防滑层142则会移动到扩宽块3132的一侧表面上,此时方向变换机构14整体则会向前推动扩宽块3132,在滑动横推块3131的传动作用下即可使得前抵带动块3133向前移动,通过限制滑轴3144和第二斜滑槽3135的限制作用,即可使得防滑板主体3141整体向下移动,通过第二防滑层3142贴紧方形滑动框321的内壁,即可实现将方形滑动框321固定套接在伸出板主体31上,此时第一防滑层142也会抵紧扩宽块3132,从而可实现将伸出板主体31固定在预设位置,当推动轴51进行复位时,脚手架则可解除位置固定,这种设置不仅结构设置巧妙,利用带动电缸5的带动作用,即可实现多个效果,同时也保证了在对脚手架的承载能力进行试验的过程中,脚手架可以被固定在预设位置。

62.为了解决如何利用带动电缸5的带动效果,来实现对压力的实时读取以及最大压力记录的技术问题,如图2和图11-13所示,提供以下优选技术方案:

63.下压盒61一侧的中部外壁上设置有方形通滑孔611,且下压盒61的一侧外壁上嵌入固定安装有书写板612,且书写板612设置在方形通滑孔611的一侧处,书写板612的一侧处设置有标齐刻度线614,方形通滑孔611的另一侧处设置有读取刻度线613。

64.下压块62包括下压块主体621和分别安装在下压块主体621顶面上的若干强力弹簧622,且强力弹簧622的上端分别安装在下压盒61的内腔顶面上,记录机构63包括穿过连接滑块631和固定安装在穿过连接滑块631外端一侧外壁上的三角指针632,穿过连接滑块631的外端外壁上固定安装有l型连接块633,且l型连接块633的一端部固定安装有套环634,且套环634的外壁上通过螺纹贯穿安装有螺纹旋钮635,且记号笔636通过螺纹旋钮635固定在套环634上,且记号笔636的输出末端与书写板612的表面相接触。

65.标定机构64包括标定安装盒641和设置在标定安装盒641一侧中部外壁上的t型弹性滑槽642,且t型弹性滑槽642的内腔底面上安装有复位弹簧643,t型弹性滑槽642中滑动设置有t型凸出滑块644,且t型凸出滑块644的外端底面上固定安装有下沿块645,且下沿块645的底面上固定安装有标齐块646,下沿块645的一侧外壁上固定安装有凹形握把647。

66.具体的,当下压块主体621对脚手架进行下压时,此时下压块主体621则会相对下压盒61向上滑动,强力弹簧622被挤压,此时操作者可通过读取刻度线613和三角指针632进行实时读取压力,记号笔636的输出末端则可在书写板612上向上进行滑动,从而可在书写板612上留下直线标记,直至将脚手架压断,此时在强力弹簧622的弹力作用下,下压块主体621进行复位,此时记号笔636在书写板612上留下最高位置的记号,则对应这脚手架被压断时,强力弹簧622的最大弹力,此时操作者可通过手握并下压拉动凹形握把647,通过将标齐块646与书写板612上记号的最高位置标齐后,标齐块646的一端则会与标齐刻度线614上的刻度进行标齐,操作者通过读取标齐刻度线614,即可得到脚手架竖向极限承载力,这种设置不仅操作起来方便快捷,便于对压力的实时读取以及最大压力的记录,同时带动电缸5的一个带动作用即可完成多种效果方便使用。

67.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

68.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1