一种安装座端面距离检测工具和方法及壁厚控制方法与流程

1.本发明属于航空发动机技术领域,具体属于一种安装座端面距离检测工具和方法及壁厚控制方法。

背景技术:

2.航空发动机管路接头,在工作中,一般均要承受一定的压力,因此对管壁厚度有控制要求。带有安装座的弯头短管工件实际应用较多,并且其毛料一般为锻铸件;安装座端面一般为该类零件的加工基准之一;为了保证与其它工件的配合,弯头部分内孔相对安装座端面有位置尺寸要求;安装座端面的位置,不仅影响了弯头内孔位置,进一步影响了弯头部分的壁厚,因此在确定加工基准时,如仅控制安装座厚度,极易造成弯管部分壁厚超差,零件报废。

技术实现要素:

3.为了解决现有技术中存在的问题,本发明提供一种安装座端面距离检测工具和方法及壁厚控制方法,能够消除了弯头壁厚超差问题,提高了产品合格率,提高产品质量、降低废品率。

4.为实现上述目的,本发明提供如下技术方案:

5.一种安装座端面距离检测工具,包括定位块、测量体、表架、基准销和百分表;

6.所述定位块呈四方体结构,定位块的顶部设置有v型通槽,v型通槽用于与短管相贴合;所述v型通槽的下方设置有开口通槽;所述开口通槽与v型通槽之间设置有盲孔;

7.所述测量体包括导向块和v形体,所述v形体固定在导向块的一端,导向块穿过开口通槽,v形体用于与弯头相贴合;

8.所述表架呈匚型结构,表架开口的两侧端面与定位块相贴合,表架开口的底部设置有通孔,所述百分表穿过通孔;

9.所述基准销呈台阶销结构,基准销的小端固定连接盲孔,基准销的大端与百分表的指针相接触。

10.优选的,还包括盖板,所述盖板固定在开口通槽的外侧。

11.优选的,所述定位块与开口通槽进行间隙配合。

12.优选的,所述导向块的夹角和弯头与安装座的夹角互补。

13.优选的,所述表架开口的两侧端面分别为凸台端面和平行端面,凸台端面设置有凸台,凸台与凸台端面相垂直,凸台端面与平行端面处于同一平面。

14.优选的,所述通孔的侧面设置有螺纹通孔,螺钉穿过螺纹通孔用于固定从孔中穿过的百分表。

15.优选的,基准销的小端与盲孔之间的连接方式为过盈配合。

16.一种安装座端面距离检测方法,其特征在于,采用上述任意一项所述的一种安装座端面距离检测工具,包括以下过程,

17.将百分表穿过表架的通孔进行固定;将表架开口的两侧端面与定位块的侧壁相贴合,使百分表的指针与基准销的大端端面接触,调整百分表的表盘,使百分表的指针指向0刻度;

18.定位块顶部的v型通槽与工件短管的外圆相贴合,将工件短管进行轴向移动,将定位块的端面与工件安装座端面贴紧;

19.推动测量体使v形体的v型通槽与工件弯头的外圆相贴合;

20.将表架开口的两侧端面与定位块的侧壁相贴合,使百分表的指针与测量体的端面接触,百分表的指针摆动,指针终指定数值即安装座端面距弯头部分中心的距离。

21.一种弯头短管工件安装座壁厚控制方法,采用上述任意一项所述的一种安装座端面距离检测工具,包括以下过程,

22.在弯头短管工件精加工时,精车安装座端面,控制安装座厚度,采用弯头短管工件壁厚检测工具检测安装座端面距弯头外圆中心的距离,依据测量结果控制弯头短管工件壁厚。

23.优选的,具体包括以下步骤,

24.步骤1,修整弯头短管工件的毛料飞边,将弯头短管工件的弯头部分与弯头部分基体圆滑转接;然后用卡尺检查弯头部分直径,根据直径大小进行分组;

25.步骤2,对安装座端面进行粗加工;

26.步骤3,对安装座端面进行精加工,控制安装座厚度,采用弯头短管工件壁厚检测工具检测安装座端面距弯头外圆中心的距离,依据测量结果控制弯头短管工件壁厚;

27.步骤4,取下弯头短管工件,完成零件基准加工。

28.与现有技术相比,本发明具有以下有益的技术效果:

29.本发明提供一种安装座端面距离检测工具,通过安装座端面距离检测工具能够安装座端面距弯头部分中心的距离,通过控制安装座端面与弯头部分外圆距离,并利用v型定心原理,确定弯头部分中心,间接在精加工过程中控制安装座端面与弯头部分中心距离。通过同步控制安装座厚度及安装座端面距弯头外圆尺寸,间接测量安装板端面与弯头外圆距离尺寸,有效消除了弯头壁厚超差问题,提高了产品合格率。

附图说明

30.图1为弯头短管工件示意图;

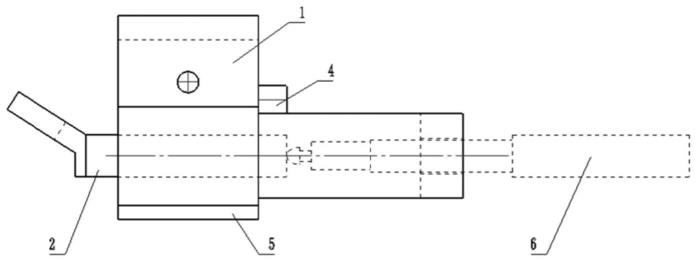

31.图2为检测工具正视示意图;

32.图3为检测工具俯视示意图;

33.图4为检测工具侧视示意图;

34.图5为使用状态示意图;

35.图6为定位块正视示意图;

36.图7为定位块侧视示意图;

37.图8为测量体正视示意图;

38.图9为测量体侧视示意图;

39.图10为表架正视示意图;

40.图11为表架侧视示意图;

41.图12为基准销示意图;

42.图13为盖板示意图;

43.附图中:1为定位块;2为测量体;3为表架;4为基准销;5为盖板;6为百分表;1-1为v型通槽;1-2为开口通槽;1-3为盲孔;2-1为导向块;2-2为v形体;3-1凸台端面;3-2平行端面;3-3通孔;3-4螺纹通孔;4-1小端;4-2大端。

具体实施方式

44.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

45.带有安装座的弯头短管工件其安装座端面为安装基准,安装座的厚度影响工件装配强度以及弯头短管的相对安装座端面位置,安装座端面做为安装基准,首先要进行加工,安装座的厚度偏厚,则弯头短管部分的内孔会偏向安装座端面方向,造成弯头部分靠近安装座端面方向壁厚变薄,反之,另一侧壁厚会变薄。因此在加工安装座端面时,在保证安装座厚度,同时需要控制安装座端面与弯头部分中心相对距离。本发明通过控制安装座端面与弯头部分外圆距离,并利用v型定心原理,确定弯头部分中心,间接控制了安装座端面与弯头部分中心距离。

46.本发明的一种弯头短管工件壁厚控制方法,包括如下步骤:

47.步骤1,毛料修整及检查,修整弯头短管工件毛料飞边,将飞边去除,弯头部分与外圆基体圆滑转接,并用r样板检查,不允许有透光现象;然后用卡尺检测弯头部分直径d,根据直径d大小将零件分组,分组间隔不大于0.1mm。

48.步骤2,粗加工,车安装座端面及弯头短管,去除余量,将弯头短管外圆直径d公差控制到0.05mm以内。

49.步骤3,精加工,对安装座端面进行精加工,控制安装座厚度,采用弯头短管工件壁厚检测工具检测安装座端面距弯头外圆中心的距离,依据测量结果控制弯头短管工件壁厚;即控制安装座厚度同时控制安装座端面与弯头部分中心的距离。

50.步骤4,取下弯头短管工件,完成零件基准加工。

51.本发明的一种安装座端面距离检测工具,包括定位块1、测量体2、表架3、基准销4和百分表6。

52.定位块1为四方体结构,其上方设置有一v型通槽,测量时与工件的短管贴合;定位块正面,v型通槽下方,有一与v型通槽平行的开口通槽,测量体在开口通槽内能自由滑动,开口通槽外侧盖有盖板,使测量体只能沿左右向滑动;在定位块右侧面,通槽与v型通槽中间,设置有一盲孔,用于安装基准销。

53.测量体2为板状复合形体,其右侧为长方体结构的引导体,与定位块正面开口通槽配合,在槽中能自由滑动;其左侧为一v形块,v形块与右侧的引导体的夹角和零件弯头与零件安装座夹角α互补,呈(180

°‑

α)角,保证测量时,v形块的v型面与工件弯头部分贴合

54.表架3为“匚”型结构,其左侧两支撑腿端面处于同一片平面;右侧有一通孔,测量仪表从孔中穿过。

55.基准销4为一圆柱销,其采用螺纹配合方式或过盈方式装在定位块上;其伸出定位块的长度与定位块厚度之和,为距离工件短管外圆某一距离的安装座所在平面与工件弯头

部分理论直径中心的距离,作为标准值。

56.盖板5为一薄板,其安装于定位块通槽外侧,用于固定测量体,使测量体只能沿定位块通槽左右向滑动。

57.带有安装座的弯头短管工件壁厚控制方法,采用再进一步所述检测工具,检测包括如下步骤:

58.步骤1对表,将百分表6穿过表架3的通孔,并固定;然后将表架3左侧两支腿端面与定位块1右侧端面贴合,使百分表6指针与基准销4大端端面接触,调整百分表6表盘,使百分表指针指向0刻度。

59.步骤2测量,将定位块1上端v型通槽与工件短管贴合,然后沿工件短管移动,将定位块1左侧与工件安装版板端面贴紧;接着推动测量体2使其v型与工件弯头部分贴合;然后将表架3两支撑腿端面与定位块右侧面贴合,使百分表指针与测量体右侧端面接触,百分表指针摆动,指针终指定数值即为相对标准值的偏差。标准值与偏差值之和即为安装座端面距弯头部分中心的距离。

60.实施例

61.如图1所示,以某型喷嘴为例,其外形结构为典型的带有安装座的弯头短管类工件,其弯头部分直径为φ28mm,整体结构如图8所示。在前期加工中,只注意控制了安装座厚度,造成较多零件壁厚超差,零件报废。

62.本发明的一种弯头短管工件安装座壁厚控制方法,包括以下步骤:

63.步骤1,毛料检查及修整,修整工件弯头部分毛料飞边,将弯头部分飞边去除,清理干净,与弯头部分基体圆滑转接,并用r14样板检查,不允许有透光现象;然后用卡尺检查弯头部分直径(φ28mm),根据直径大小将零件按间隔0.05mm分组。

64.步骤2,粗加工,车安装座端面及短管,去除余量,将短管外圆直径控制为φ11

+0.02

mm。

65.步骤3,精加工,精车安装座端面,控制安装座厚度同时,控制安装座端面距弯头外圆中心的距离。

66.如图2至图5所示,本发明的一种安装座端面距离检测工具,包括定位块1、测量体2、表架3、基准销4、盖板5和百分表6。

67.如图6至图7所示,定位块1为四方体结构,其上方加工有一90

°

v型通槽1-1,v型通槽1-1测量时与工件的φ11短管贴合;定位块的正面,在v型通槽1-1的下方,有一与v型通槽1-1平行的开口通槽1-2,开口通槽1-2的宽度、深度与测量体2的右侧的导向块2-1为间隙配合,使测量体2在开口通槽1-2内能自由滑动,开口通槽1-2外侧盖有盖板5,使测量体2只能沿左右向滑动;在定位块右侧面,开口通槽1-2与v型通槽1-1中间,设置有一盲孔1-3,和基准销4的小圆4-1过盈配合。

68.如图8至图9所示,测量体2为板状复合形体;其右侧导向块部分2-1为长方体结构,与定位块1侧面通槽1-2间隙配合,测量体2在槽1-2中能自由滑动;左侧为一v形体2-2,与右侧的导向块2-1夹角和零件弯头与零件安装座夹角互补,即呈(180

°‑

α)角,保证v形体2-2与工件弯头部分可以完全贴合。

69.如图10至图11所示,表架3为型结构,表架3开口的两侧端面分别为凸台端面3-1和平行端面3-2,凸台端面3-1设置有凸台,凸台与凸台端面3-1相垂直,凸台端面3-1与

平行端面3-2处于同一平面,保证百分表安装后与垂直;其右侧有一通孔3-3,测量仪表(百分表6)从通孔3-3中穿过;正面有一螺纹通孔3-4,用于固定从通孔3-3中穿过的测量仪表百分表6。

70.如图12所示,基准销4呈台阶销结构,基准销4的小端4-1固定连接盲孔1-3,基准销4的大端4-2与百分表6的指针相接触。大端4-2伸出定位块的长度与定位块厚度之和为50mm。

71.如图13所示,盖板5为一薄板,其安装于定位块1的开口通槽1-2外侧,用于固定测量体,测量体2能在定位块开口通槽1-2中

72.一种安装座端面距离检测方法,包括如下步骤:

73.步骤1对表,将百分表6穿过表架3的通孔3-3,并固定;然后将表架3的凸台端面3-1和平行端面3-2与定位块1的侧壁相贴合,使百分表6指针与基准销端4的端面接触,调整百分表6的表盘,使百分表6指针指向0刻度。

74.步骤2测量,将定位块1上端v型通槽1-1与工件短管φ11mm外圆贴合,然后沿工件短管轴向移动,将定位块1左侧端面与工件安装版板端面贴紧;接着推动测量体2使其v形体2-2的v型槽与工件弯头部分φ28mm外圆贴合;然后将表架3的凸台端面3-1和平行端面3-2与定位块1右侧面贴合,使百分表6指针与测量体2右侧端面接触,百分表6指针摆动,指针终指定数值即相对标准值的偏差。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1