一种用于无人值守测量碳电极物理性能的装置的制作方法

1.本发明属于碳电极的测量的技术领域,具体涉及一种用于无人值守测量碳电极的物理性能的装置。

背景技术:

2.在碳材料的生产制造领域,衡量碳材料质量指标有很多项,其中,抗折强度、耐压强度、杨氏模量、体积密度、室温电阻率、空气渗透率、热膨胀系数、热导率这八项指标是碳电极的常规检测指标,属于日常性检测项目,制样环节存在粉尘,制样精度差,无法有效保证人员健康及测试精度。

3.随着各行业碳材料的产能及使用的持续上升,对碳材料质量也有了更加严格的要求,进而检测频率大幅增加。目前,碳材料行业内,并没有能够同时制样且测量抗抗折强度、耐压强度、杨氏模量、体积密度、室温电阻率、空气渗透率、热膨胀系数、热导率这八项指标的装置;往往都是需要投入多种设备,分别对上述八种指标进行制样及测量,需要作业人员在不同设备间来回穿梭,造成了设备投入大、作业人员劳动强度高、数据汇总困难、测量精度、稳定性及效率较低的问题。

4.目前,碳材料各项指标的测定方式依旧是单独测定,操作繁杂,另外制样环节高粉尘、高劳动强度,各项指标的实验数据形成“数据孤岛”,独立存储,独立维护,数据需要人工统计,没有大数据平台支撑,效率低,历史数据查阅不便,数据价值有限。碳材料多项物理性的测定方法在国内外亦无工程案例或成熟的经验或技术可以直接应用,因此,无人值守测量碳电极的物理性能的装置及方法尚属空白,是当前精密设备和智能制造亟需解决的问题。

5.随着工业互联网的建设热潮的到来,测定设备不仅是完成数据测量的功能,更需要信息化,智能化。

技术实现要素:

6.本发明的目的在于,为解决现有的测量装置需要作业人员在不同设备间来回穿梭,造成了设备投入大、作业人员劳动强度高、数据汇总困难、测量精度、稳定性及效率较低的问题缺陷,本发明提出了一种用于无人值守测量碳电极物理性能的装置,所述装置包括:控制子装置、制样装置、样品输送装置、空气渗透率及热传导率检测装置、电阻率及体积密度检测装置、热膨胀系数检测装置、弹性及强度检测装置;

7.其中,所述制样装置位于整体装置的一侧,用于加工制作待测样品;

8.所述样品输送装置包括相互垂直的第一导轨和第二导轨,第一导轨固定设置,第二导轨与第一导轨活动连接,第二导轨可沿第一导轨水平运动;第二导轨运动时可到达空气渗透率及热传导率检测装置、电阻率及体积密度检测装置、热膨胀系数检测装置和弹性及强度检测装置上方;样品输送装置用于实现样品夹持、旋转姿态调整,具备三维运动功能,用于样品的夹持输送;

9.所述空气渗透率及热传导率检测装置、所述电阻率及体积密度检测装置和所述热膨胀系数检测装置上分别设置相应的样品移动组件,用于转移待测样品。

10.基于上述装置的一种改进,所述空气渗透率及热传导率检测装置的样品移动组件包括若干个旋转移动装置和第二待检工位,第二待检工位用于存放待测样品,与若干旋转移动装置联动,用于待测样品的夹紧及转移,形成内部循环。

11.基于上述装置的一种改进,所述电阻率及体积密度检测装置的样品移动组件为第一水平移动装置,具备水平运动能力,用于接收样品输送装置输送的样品并将其推入测试位,测试完成后再拉出至进出样位供样品输送装置夹取输送。

12.基于上述装置的一种改进,所述热膨胀系数检测装置的样品移动组件为第二水平移动装置,对称分布于测试位两侧,具备水平运动能力,用于接收样品输送装置输送的样品并将其推入测试位,测试完成后再推出至样品进出位供样品输送装置夹取输送。

13.基于上述装置的一种改进,所述空气渗透率及热传导率检测装置上还设置热传导率检测装置和空气渗透率检测装置。

14.基于上述装置的一种改进,所述热传导率检测装置的测试位与空气渗透率检测装置进出样位高度相同。

15.基于上述装置的一种改进,所述热膨胀系数检测装置还包括:减震机构、测试位和升降单元;减震机构安装于测试位下方,避免试验过程中的震动对测试精度的影响。

16.基于上述装置的一种改进,所述弹性及强度检测装置包括:若干个力值传感器、减震机构、位移传感器和动力单元;减震机构安装于弹性及强度检测装置下方,用于降低样品破碎时对其它装置的震动干扰;弹性及强度检测装置中还设置弹性及抗压强度检测装置和抗折强度检测装置;若干个力值传感器和位移传感器安装于弹性及抗压强度检测装置和抗折强度检测装置上,实时测量样品力值及形变;动力单元安装于弹性及抗压强度检测装置及抗折强度检测装置下方。

17.基于上述装置的一种改进,所述样品输送装置包括:夹紧机构、旋转机构、运动结构、位移传感器和导向机构;位移传感器用于检测样品是否有效夹取,安装于夹紧机构上;夹紧机构用于样品夹紧,安装于旋转机构上;旋转机构用于对样品姿态进行调整,安装于运动机构上;运动结构用于三维运动,安装于导向机构上;导向机构用于定位导向。

18.基于上述装置的一种改进,所述装置还包括第一待检工位和第三待检工位,用于存放待测样品;第一待检工位位于电阻率及体积密度检测装置的一侧;第三待检工位20位于热膨胀系数检测装置的一侧。

19.本发明的优点在于:

20.本发明解决行业内传统的碳材料物理性能测定装置及方法的不足,最终实现制样及测量的集成化及无人化,样品的制样及多项指标数据一台设备测定,存储、分析和统计,降低设备成本投入及人员劳动强度,解决“数据孤岛”,建设大数据平台支撑,创造数据价值,实现数据的实时汇总和统计,输出报表和提示,通过对指标数据的判断处理,对实际生产产生指导意义。

附图说明

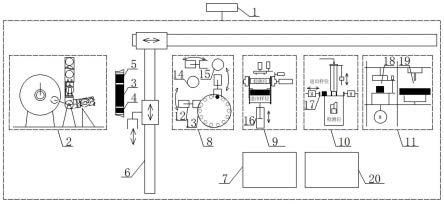

21.图1所示为用于无人值守测量碳电极的物理性能的装置的结构示意图。

22.附图标记:

23.1、控制子装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2、制样装置

24.3、第一待测样品

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4、第二待测样品

25.5、第三待测样品

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6、样品输送装置

26.7、第一待检工位

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8、空气渗透率及热传导率检测装置

27.9、电阻率及体积密度检测装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10、热膨胀系数检测装置

28.11、弹性及强度检测装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12、若干旋转移动装置

29.13、第二待检工位

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14、热传导率检测装置

30.15、空气渗透率检测装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16、第一水平移动装置

31.17、第二水平移动装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

18、弹性及抗压强度检测装置

32.19、抗折强度检测装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20、第三待检工位

具体实施方式

33.本发明提供了一种用于无人值守测量碳电极的物理性能的装置,解决目前碳材料多项物理性能数据指标检测过程的间断测量.设备投入大,作业人员劳动强度高,测量精度、稳定性及效率较低。通过无人值守物理性能测定系统,实现制样及多项物理性能的测量无人化,形成封闭系统管理,解决“数据孤岛”,建设大数据平台支撑,创造数据价值,实现数据的实时汇总和统计,输出报表和提示,通过对指标数据的判断处理,对实际生产产生指导意义。

34.如图1所示,用于无人值守测量碳电极的物理性能的装置包括:控制子装置1、制样装置2、样品输送装置6、第一待检工位7、空气渗透率及热传导率检测装置8、电阻率及体积密度检测装置9、热膨胀系数检测装置10、弹性及强度检测装置11和第三待检工位20;

35.装置测量的待测样品分为第一待测样品3、第二待测样品4和第三待测样品5。

36.第一待测样品3用于测定体积密度、室温电阻率及抗折强度。

37.第二待测样品4用于测定空气渗透率及热传导率。

38.第三待测样品5用于测量热膨胀系数、弹性模量及抗压强度。

39.第一待测样品3、第二待测样品4、第三待测样品5均为从一个待测样品上取下来的试样,设置第一待测样品3和第二待测样品4仅仅是为了用于测量碳电极的各个不同的物理性能。其中,第一待测样品3、第二待测样品4、第三待测样品5均为圆柱状结构,且第一待测样品3的体积大于第三待测样品5的体积,第三待测样品5 的体积大于第二待测样品4的体积。

40.制样装置2位于整体装置的一侧,用于完成第一待测样品3、第二待测样品4、第三待测样品5的加工制作。内部包含除尘单元及烘干单元,除尘单元用于制样时除尘,烘干单元用于样品烘干。特别的,上述描述不是对制样装置2的唯一限定,所有针对装置的等效结构变化,如将内置除尘单元及烘干单元变换为在制样装置2 于空气渗透率及热传导率检测装置8单独设置除尘单元及烘干单元等方式,都属于本发明的保护范围内;

41.空气渗透率及热传导率检测装置8位于制样装置2一侧,用于样品的空气渗透率、热传导率测量及内部样品转移;空气渗透率及热传导率检测装置8上设置第二待检工位13、若干个旋转移动装置12、热传导率检测装置14和空气渗透率检测装置15。第二待检工位13

样品分布为圆环形,用于存放第二待测样品4,可与若干旋转移动装置12联动,用于第二待测样品4的夹紧及转移,形成内部循环,减少程序编写难度及提高样品输送检测效率,形成模块化。若干个旋转移动装置12用于第二待测样品4的夹紧及转移。热传导率检测装置14的测试位与空气渗透率检测装置15 进出样位高度相同,减少样品输送难度。热传导率检测装置14用于热传导率的测定。空气渗透率检测装置15用于空气渗透率的测定。

42.电阻率及体积密度检测装置9位于空气渗透率及热传导率检测装置8一侧,与制样装置2之间间隔第一检测装置8,用于测定室温电阻率及体积密度。电阻率及体积密度检测装置9上设置若干第一水平移动装置16。若干第一水平移动装置16具备水平运动能力,用于接收样品输送装置6输送的样品并将其推入测试位,测试完成后再拉出至进出样位,方便样品输送装置6的夹取输送。

43.第一待检工位7位于电阻率及体积密度检测装置9的一侧,与空气渗透率及热传导率检测装置8相临,用于存放第二待测样品4。

44.热膨胀系数检测装置10位于与弹性及强度检测装置9一侧,与空气渗透率及热传导率检测装置8之间间隔弹性及强度检测装置9,用于测定热膨胀系数。热膨胀系数检测装置10包括:减震机构、测试位和升降单元,用于测定热膨胀系数;减震机构安装于测试位下方,避免试验过程中的震动对测试精度的影响。热膨胀系数检测装置10上设置第二水平移动装置17。第二水平移动装置17对称分布于测试位两侧,具备水平运动能力,用于接收样品输送装置6输送的样品并将其推入测试位,测试完成后再推出至样品进出位供样品输送装置6夹取输送。

45.第三待检工位20位于热膨胀系数检测装置10的一侧,与第一待检工位7相临,用于存放第三待测样品5。

46.弹性及强度检测装置11位于热膨胀系数检测装置10的一侧,与弹性及强度检测装置9之间间隔热膨胀系数检测装置10,用于测定弹性模量、抗折强度及抗压强度。弹性及强度检测装置11包含:若干力值传感器、减震机构、位移传感器及动力单元,用于测定弹性模量、抗压强度及抗折强度;减震机构安装于装置下方,用于降低样品破碎时对其它装置的震动干扰。弹性及强度检测装置11上还包含弹性及抗压强度检测装置18和抗折强度检测装置19。弹性及抗压强度检测装置18用于测定弹性模量及抗压强度;抗折强度检测装置19用于测定抗折强度。若干力值传感器、位移传感器安装于弹性及抗压强度检测装置18、抗折强度检测装置19上,实时测量样品力值及形变。动力单元安装于弹性及抗压强度检测装置18及抗折强度检测装置 19下方。

47.样品输送装置6包括相互垂直的第一导轨和第二导轨,第一导轨固定设置,第二导轨与第一导轨活动连接,第二导轨可沿第一导轨水平运动。第一导轨与空气渗透率及热传导率检测装置8、电阻率及体积密度检测装置9、热膨胀系数检测装置10 和弹性及强度检测装置11相临。第二导轨运动时可到达空气渗透率及热传导率检测装置8、电阻率及体积密度检测装置9、热膨胀系数检测装置10和弹性及强度检测装置11上方。样品输送装置6用于实现样品夹持、旋转等姿态调整,具备三维运动功能,用于样品的夹持输送。样品输送装置6包括:夹紧机构、旋转机构、运动结构、位移传感器、导向机构等,用于样品的夹取、输送。位移传感器安装于夹紧机构上,用于检测样品是否有效夹取。夹紧机构安装于旋转机构上,用于样品夹紧。旋转机构安装于运动机构上,用于对样品姿态进行调整。运动结构安装于导向机

构上,用于三维运动。导向机构用于定位导向。

48.控制子装置1用于操控设备,分析、存储数据并计算结果。

49.所述检测工位的位置描述,不是对所述装置的唯一限定,所有针对本装置的等效结构变化,如将热膨胀系数检测装置10安装于空气渗透率及热传导率检测装置8 与电阻率及体积密度检测装置9中间等,都属于本发明的保护范围内。

50.基于上述的用于无人值守测量碳电极的物理性能的装置,还提供了一种用于无人值守测量碳电极的物理性能的方法;所述方法具体包括:

51.步骤1为所述用于测量碳电极的物理性能的装置进行通电,通电后确保所述装置处于正常工作状态;

52.步骤2将所有待测毛坯样品放入制样装置2内,在操作界面输入各样品的测试指标;

53.步骤3控制子装置1向制样装置2发送制样指令,制样装置2完成第一毛坯样品加工,样品加工成第一待测样品3、第二待测样品4、第三待测样品5;

54.步骤4控制子装置1向样品输送装置6发送输送指令,依次第一待测样品3夹持输送至第一待检工位7,将第二待测样品4夹持输送至第二待检工位13,第三待测样品5夹持输送至第三待检工位20;

55.步骤5控制子装置1接受样品输送装置6第一组待测样品345输送完成信号,控制子装置1向制样装置2再次发送制样指令,重复执行步骤3及步骤4至所有毛坯样品加工输送完成;

56.步骤6在执行步骤5的同时控制子装置向空气渗透率及热传导率检测装置8发送检测指令,若干旋转移动装置12将位于第二待检工位13内的第二待测样品4输送至空气渗透率检测装置15内,空气渗透率检测装置15完成空气渗透率的测定,测试完成后若干旋转移动装置12将位于空气渗透率检测装置15内的第二待测样品4 输送至热传导率检测装置14,热传导率检测装置14完成热导率的测定,测试完成后若干旋转移动装置12将位于热传导率检测装置14的样品输送至第二待检工位13;重复执行至全部待测样品完成空气渗透率及热导率系数的测定。

57.步骤7同时,在制样装置2制样过程中,控制子装置1向样品输送装置6发送样品输送指令,样品输送装置6将位于第三待检工位20的第三待测样品5输送至热膨胀系数检测装置10的进出样位,第二水平移动装置17将样品输送至测试位,热膨胀系数检测装置10开始热膨胀系数的测量,测试完成后第二水平移动装置17将样品输送至进出样位;

58.步骤8控制子装置1向样品输送装置6发送样品输送指令,样品输送装置6将位于第一待检工位7的第一待测样品3输送至电阻率及体积密度检测装置9的进出样位,若干第一水平移动装置16将第一待测样品3输送至电阻率及体积密度检测装置9的测试位,电阻率及体积密度检测装置9开始体积密度及室温电阻率的测量;测试完成后若干第一水平移动装置16将第一待测样品3输送至电阻率及体积密度检测装置9的进出样位;

59.步骤9控制子装置1接收电阻率及体积密度检测装置9测试完成信号,控制子装置1向样品输送装置6发送样品输送指令,样品输送装置6将位于电阻率及体积密度检测装置9的进出样位的第一待测样品3输送至第一待检工位7,重复执行至所有第一待测样品3的体积密度及电阻率测定完成;

60.步骤10控制子装置1接收电阻率及体积密度检测装置9完成所有测试信号,控制子装置1向样品输送装置6发送样品输送指令,样品输送装置6将位于第一待检工位7的第一待测样品3输送至弹性及强度检测装置11内的抗折强度检测装置19 的测试位,抗折强度检测装置19开始抗折强度的测定,测定完成后,控制子装置1 向样品输送装置6发送样品输送指令,样品输送装置6将位于抗折强度检测装置19 测试位的第一待测样品3输送至第一待检工位7,重复执行至所有第二待测样品4的抗折强度测定完成;

61.步骤11控制子装置1接收热膨胀系数检测装置10测试完成信号,控制子装置1 向样品输送装置6发送样品输送指令,样品输送装置6将位于热膨胀系数检测装置 10进出样位的第三待测样品5输送至弹性及强度检测装置11内的弹性及抗压强度检测装置18的测试位,弹性及抗压强度检测装置18先开始弹性模量的的测定,测定完成后,动力单元继续加载至第三待测样品5破碎,完成抗压强度的测定,测定完成后样品输送装置6将位于弹性及抗压强度检测装置18测试位的第三待测样品5及其放样盘输送至第三待检工位20,重复执行至所有第三待测样品5的抗折强度测定完成;

62.步骤12控制子装置1将上述步骤获得数据进行采集,计算、统计、分析,输出并显示测试结果,完成物理性能的测试。

63.上述描述仅是对常规全指标检测流程进行的阐述,不是对本方法的限定,所有针对本方法的等效流程或子流程的变化,如本方法采用先测量空气渗透率及后测量热导率的方式变换为其它测量流程及非全指标测量流程等,都是在本发明的保护范围内。

64.最后所应说明的是,以上实施例仅用以说明本发明的技术方案而非限制。尽管参照实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,对本发明的技术方案进行修改或者等同替换,都不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1