一种耐压容器的试压工装及其检测方法与流程

一种耐压容器的试压工装及其检测方法

1.本发明涉及耐压容器检测技术领域,尤其涉及一种耐压容器的试压工装及其检测方法。

背景技术:

2.试压工装是对耐压容器进行试压的重要装置,压力不同的测试情况也需要有不同的改动来应对,目前现有的试压工装大多都是将试压盖板、试压卡环、试压法兰通过螺栓螺母以及焊接的方式连接,且操作时,试压卡环螺纹孔与试压盖板光孔为对不齐,非常难安装,由于上述方式涉及到焊接,在连接时还需打磨去除油漆层,试压结束后还需对焊缝磨平并检测,操作极为繁杂,安装难度大。

3.为了提高作业效率,保证作业效果,亟需提供一种全新的耐压容器的试压工装及其检测方法。

技术实现要素:

4.本发明提供的一种耐压容器的试压工装及其检测方法,旨在解决现有的试压工装操作起来步骤繁杂,安装难度大的技术问题。

5.本发明提供的一种耐压容器的试压工装,包括试压盖板和试压卡箍,其特征在于,试压盖板位于试压接管的顶部,试压盖板的外侧中部开设有第一环槽,试压接管的外侧顶部开设有第二环槽,试压卡箍包括上环和下环,上环与下环呈对称状,上环与试压盖板的第一环槽相嵌合,下环与试压接管的第二环槽相嵌合。

6.进一步的,试压盖板的第一环槽的深度为2mm-7mm,宽度为15.9mm-38.1mm,试压接管的第二环槽的深度为2mm-7mm,宽度为15.9mm-38.1mm。

7.进一步的,试压盖板与底部与试压接管顶部之间相距3mm-4mm。

8.进一步的,试压盖板的顶端中部开设有安装孔,安装孔内设有计压表。

9.进一步的,试压卡箍的内部设有密封圈,密封圈的一侧分别与试压盖板的第一环槽的底部和试压接管的第二环槽的顶部相接触。

10.进一步的,试压盖板的第一环槽的底部和试压接管的第二环槽的顶部均设有倒角,第一环槽的倒角为50

°‑

90

°

,第二环槽的倒角为50

°‑

90

°

。

11.本发明包括如下步骤:

12.步骤一:将试压盖板放置于待测容器的试压接管处;

13.步骤二:安装,将试压卡箍的上环与试压盖板的第一环槽嵌合,试压卡箍的下环与试压接管的第二环槽嵌合,并拧紧试压卡箍两端的螺栓;

14.步骤三:通气,然后按图纸试压曲线的规定进行逐步升压处理,压力范围2.24mpa-8.96mpa,不同的卡箍大小能承受的试验压力大小不一,遵守卡箍试压工艺规程的要求;

15.步骤四:保压,保压足够长的时间,一般为30min-60min,观察计压表读数稳定,并记录数据;

16.步骤五:卸压,按照图纸试压曲线的规定逐步卸压至试压结束。

17.与现有技术相比,本发明的有益效果是:

18.通过设置试压盖板、接管、卡箍、垫片,使用本装置时,首先将试压盖板的外侧开出环槽,然后将卡箍的上环与试压盖板的环槽嵌合,卡箍的下环与接管的环槽嵌合,同时,使密封垫片的内壁分别与试压盖板环槽的底部和接管环槽的顶部相接触,然后紧固好卡箍,以此将试压盖板和接管固定住,同时密封垫片可将两者密封,试压结束后,反向操作上述步骤,即可拆卸,本方法操作简单,安装便捷,无需焊接、打磨等。

附图说明

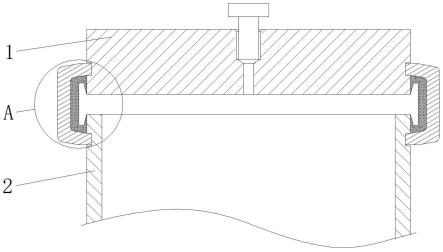

19.图1为本发明试压工装的结构示意图;

20.图2为图1中a部放大的结构示意图;

21.图3和图4为实施例1试压工装检测现场实物照片图;

22.图5和图6为对比例1试压工装的结构示意图;

23.图7和图8为对比例1试压工装检测完毕后现场实物照片图。

24.图中:1试压盖板、101第一环槽、2试压接管、201第二环槽、3试压卡箍、301上环、302下环、4密封圈、5垫片、6试压卡环、7固定螺栓、8焊缝、9试压法兰。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

26.实施例1

27.参照图1-2,一种耐压容器的试压工装,包括试压盖板1和试压卡箍3,试压盖板1位于试压接管2的顶部,试压盖板1的外侧中部开设有第一环槽101,试压接管2的外侧顶部开设有第二环槽201,试压卡箍3包括上环301和下环302,上环301与下环302呈对称状,上环301与试压盖板1的第一环槽101相嵌合,下环302与试压接管2的第二环槽201相嵌合。

28.其中,试压盖板1的第一环槽101的深度为5.5mm,宽度25.4mm,试压接管2的第二环槽201的深度为5.5mm,宽度25.4mm,试压盖板1与底部与试压接管2顶部之间相距4mm,试压盖板1的顶端中部开设有安装孔,安装孔内设有计压表,试压卡箍3的内部设有密封圈4,密封圈4的一侧分别与试压盖板1的第一环槽101的底部和试压接管2的第二环201槽的顶部相接触,试压盖板1的第一环槽101的底部和试压接管2的第二环槽201的顶部均设有倒角,试压盖板1的倒角为90

°

,试压接管2的倒角为90

°

。

29.使用本装置时,将试压盖板1放置在对应的试压接管2的对应处,然后安装试压卡箍,并检查气密性,开始试压,观察并记录数据,结束试压,并拆卸,本装置结构简洁,作业效果好。

30.参照图3-4,型号为11035187109a的产品按此工装试压,组装效率高,试压效果好,并通过客户的最终验收。

31.对比例1

32.参照图5-6,该对比例的试压方法需分两种情况:

33.第一、当试验压力<8bar时,试压接管2采用试压卡环6配套试压盖板1进行壳侧试压试验,将试压卡环6与试压接管2焊接,然后通过固定螺栓7和螺母将试压盖板1固定在试

压接管2一端,并在试压盖板1与试压接管2一端之间设置垫片5,试压后,磨平焊缝8,拆掉试压卡环6后,对该磨平处表面进行100%mt检测(i级合格),确保该表面无缺陷;

34.第二、当试验压力>8bar时,试压接管2采用试压卡环6、试压法兰9配套试压盖板1进行壳侧试压试验,将试压卡环6与试压接管2焊接,试压卡环6与试压法兰9可通过固定螺栓7连接为一整体,然后通过螺栓7和螺母将试压盖板1固定在试压接管2一端,并在试压盖板1与试压接管6一端之间设置垫片5,试压后,磨平焊缝8,拆掉卡环后,对该磨平处表面进行100%mt检测(i级合格),确保该表面无缺陷。

35.图7-8展示的为现有产品按照图5-6的试压工装做的测试,测试完后,焊缝处出现裂纹,这是非常危险的现象。

36.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种耐压容器的试压工装,包括试压盖板(1)和试压卡箍(3),其特征在于,所述试压盖板(1)位于试压接管(2)的顶部,试压盖板(1)的外侧中部开设有第一环槽(101),试压接管(2)的外侧顶部开设有第二环槽(201),所述试压卡箍(3)包括上环(301)和下环(302),所述上环(301)与所述下环(302)呈对称状,上环(301)与试压盖板(1)的第一环槽(101)相嵌合,下环(302)与试压接管(2)的第二环槽(201)相嵌合。2.根据权利要求1所述的一种耐压容器的试压工装,其特征在于,所述试压盖板(1)的第一环槽(101)的深度为2mm-7mm,宽度为15.9mm-38.1mm,所述试压接管(2)的第二环槽(201)的深度为2mm-7mm,宽度为15.9mm-38.1mm。3.根据权利要求2所述的一种耐压容器的试压工装,其特征在于,所述试压盖板(1)与底部与所述试压接管(2)顶部之间相距3mm-4mm。4.根据权利要求3所述的一种耐压容器的试压工装及其检测方法,其特征在于,所述试压盖板(1)的顶端中部开设有安装孔,所述安装孔内设有计压表。5.根据权利要求1所述的一种耐压容器的试压工装及其检测方法,其特征在于,所述试压卡箍(3)的内部设有密封圈(4),所述密封圈(4)的一侧分别与所述试压盖板(1)的第一环槽(101)的底部和试压接管(2)的第二环(201)槽的顶部相接触。6.根据权利要求1所述的一种耐压容器的试压工装及其检测方法,其特征在于,所述试压盖板(1)的第一环槽(101)的底部和所述试压接管(2)的第二环槽(201)的顶部均设有倒角,第一环槽(101)的倒角为50

°‑

90

°

,第二环槽(201)的倒角为50

°‑

90

°

。7.一种利用权利要求1-6任一项所述的试压工装对耐压容器进行试压检测的方法,其特征在于,包括如下步骤:步骤一:将试压盖板(1)放置于待测容器的试压接管(2)处;步骤二:安装,将试压卡箍(2)的上环(301)与试压盖板(1)的第一环槽嵌合,试压卡箍(3)的下环(302)与试压接管(2)的第二环槽嵌合,并拧紧试压卡箍(3)两端的螺栓;步骤三:通气,然后按图纸试压曲线的规定进行逐步升压处理,压力范围2.24mpa-8.96mpa,不同的卡箍大小能承受的试验压力大小不一,遵守卡箍试压工艺规程的要求;步骤四:保压,保压足够长的时间,一般为30min-60min,观察计压表读数稳定,并记录数据;步骤五:卸压,按照图纸试压曲线的规定逐步卸压至结束。

技术总结

本发明属于耐压容器检测技术领域,尤其是一种耐压容器的试压工装及其检测方法,包括试压盖板和试压卡箍,其特征在于,试压盖板位于试压接管的顶部,试压盖板的外侧中部开设有第一环槽,试压接管的外侧顶部开设有第二环槽,试压卡箍包括上环和下环,上环与下环呈对称状,上环与试压盖板的第一环槽相嵌合,下环与试压接管的第二环槽相嵌合。本发明通过设置试压盖板、接管、卡箍、垫片,使用时,将卡箍的上环与试压盖板的环槽嵌合,卡箍的下环与接管的环槽嵌合,同时,使密封垫片的内壁分别与试压盖板环槽的底部和接管环槽的顶部相接触,紧固好卡箍,试压结束后,反向操作上述步骤,即可拆卸,本方法操作简单,安装便捷,无需焊接、打磨等。等。等。

技术研发人员:张丽芳 熊燕杰 柯平法 罗建军 石晓明

受保护的技术使用者:大冶斯瑞尔换热器有限公司

技术研发日:2022.10.09

技术公布日:2023/3/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1