用于应变计深盲孔内应变片的粘接方法与流程

1.本发明涉及检测技术领域,尤其涉及一种用于应变计深盲孔内应变片的粘接方法。

背景技术:

2.普通传感器与特殊应变式传感器结构有较大的区别,通常特殊应变计的贴片区域和空间受限,其需要在直径小于20mm、深度大于200mm的深盲孔内壁进行复数应变片的粘贴,制造和工艺实施难度很大,应变片的粘贴位置、粘贴应变片的加压力等无法很好的控制,影响应变片粘贴的合格率,降低贴片作业效率,严重影响应变计的性能,无法满足应变式传感器的制作需要。

技术实现要素:

3.本发明所要解决的技术问题是提供一种用于应变计深盲孔内应变片的粘接方法,本方法实现深盲孔内壁应变片的有效粘贴,确保应变片在深盲孔内的粘贴位置,精确控制应变片粘贴压力,提高深盲孔应变片粘贴的合格率以及作业效率,确保应变式传感器的检测性能。

4.为解决上述技术问题,本发明用于应变计深盲孔内应变片的粘接方法包括如下步骤:步骤一、制作包括定位块、定位销和加压管组成的贴片定位辅助工装,定位销和加压管分别设于定位块两侧,加压管插入深盲孔时,定位块通过定位销固定于深盲孔口;步骤二、在加压管内通过支架设置不锈钢毛细管,在加压管外圈设置开口不锈钢圈,开口不锈钢圈外壁包裹开口硅橡胶圈;步骤三、在深盲孔的应变片粘贴区域涂胶,复数应变片按设计粘贴位置及方向通过高温胶带背贴在开口硅橡胶圈外壁;步骤四、将贴片定位辅助工装随同不锈钢毛细管、开口不锈钢圈、开口硅橡胶圈插入深盲孔并通过定位销固定;步骤五、不锈钢毛细管经减压阀连接气源,加压管形成气囊并经不锈钢毛细管充气,加压管在气压的作用下膨胀,加压管膨胀使得开口不锈钢圈和开口硅橡胶圈撑开,同时使得复数应变片粘贴至深盲孔内的涂胶区域;步骤六、将深盲孔应变计连同贴片定位辅助工装置于烘箱内加热,待加热至135℃后撤出烘箱;步骤七、深盲孔应变计连同贴片定位辅助工装冷却至室温后,不锈钢毛细管经减压阀卸压,加压管复位,开口不锈钢圈和开口硅橡胶圈收缩,拆卸定位销,抽出贴片定位辅助工装以及不锈钢毛细管、开口不锈钢圈、开口硅橡胶圈,完成深盲孔内应变片的粘接。

5.进一步,所述加压管壁厚为1mm,所述不锈钢毛细管的直径为3mm、所述支架的厚度为1.9mm,所述加压管与开口不锈钢圈之间的间隙为0.6mm,所述开口不锈钢圈的壁厚为

0.15mm,所述开口硅橡胶圈的壁厚为1mm,所述开口硅橡胶圈与深盲孔内壁的间隙为0.5mm。

6.进一步,所述气源是惰性气体。

7.进一步,所述加压管经不锈钢毛细管充气的气压小于0.6 mpa,当气压大于0.6 mpa时,所述不锈钢毛细管内气压经减压阀流入所述气源的气瓶,当气压小于0.6 mpa时,所述气源的气瓶气压经减压阀流入不锈钢毛细管内。

8.进一步,所述开口不锈钢圈和开口硅橡胶圈展开形状为矩形,并且所述开口硅橡胶圈展开的矩形面积小于所述开口不锈钢圈展开的矩形面积。由于本发明用于应变计深盲孔内应变片的粘接方法采用了上述技术方案,即本方法制作由定位块、定位销和加压管组成的贴片定位辅助工装,在加压管内通过支架设置不锈钢毛细管,在加压管外圈设置开口不锈钢圈和开口硅橡胶圈,在深盲孔的应变片粘贴区域涂胶,复数应变片通过高温胶带背贴在开口硅橡胶圈外壁,将工装插入深盲孔并通过定位销固定;加压管形成气囊并经不锈钢毛细管充气,加压管膨胀使得开口不锈钢圈和开口硅橡胶圈撑开,同时使得复数应变片粘贴至深盲孔内的涂胶区域,将深盲孔应变计连同工装置于烘箱内加热,随后冷却至室温后,不锈钢毛细管卸压,加压管复位,抽出工装,完成深盲孔内应变片的粘接。本方法实现深盲孔内壁应变片的有效粘贴,确保应变片在深盲孔内的粘贴位置,精确控制应变片粘贴压力,提高深盲孔应变片粘贴的合格率以及作业效率,确保应变式传感器的检测性能。

附图说明

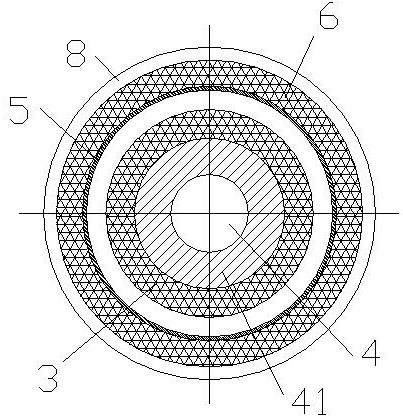

9.下面结合附图和实施方式对本发明作进一步的详细说明:图1为本方法中贴片定位辅助工装结构示意图;图2为本方法中贴片定位辅助工装的截面示意图;图3为本方法中应变计深盲孔加压、加热示意图。

具体实施方式

10.实施例如图1、图2和图3所示,本发明用于应变计深盲孔内应变片的粘接方法包括如下步骤:步骤一、制作包括定位块1、定位销2和加压管3组成的贴片定位辅助工装,定位销2和加压管3分别设于定位块1两侧,加压管3插入深盲孔8时,定位块1通过定位销2固定于深盲孔8口;步骤二、在加压管3内通过支架41设置不锈钢毛细管4,在加压管3外圈设置开口不锈钢圈5,开口不锈钢圈5外壁包裹开口硅橡胶圈6;步骤三、在深盲孔8的应变片粘贴区域涂胶,复数应变片按设计粘贴位置及方向通过高温胶带背贴在开口硅橡胶圈6外壁;步骤四、将贴片定位辅助工装随同不锈钢毛细管4、开口不锈钢圈5、开口硅橡胶圈6插入深盲孔8并通过定位销2固定;步骤五、不锈钢毛细管4经减压阀42连接气源43,加压管3形成气囊并经不锈钢毛细管4充气,加压管3在气压的作用下膨胀,加压管3膨胀使得开口不锈钢圈5和开口硅橡胶圈6撑开,同时使得复数应变片粘贴至深盲孔8内的涂胶区域;

步骤六、将深盲孔应变计连同贴片定位辅助工装置于烘箱7内加热,待加热至135℃后撤出烘箱7;步骤七、深盲孔应变计连同贴片定位辅助工装冷却至室温后,不锈钢毛细管4经减压阀42卸压,加压管3复位,开口不锈钢圈5和开口硅橡胶圈6收缩,拆卸定位销2,抽出贴片定位辅助工装以及不锈钢毛细管4、开口不锈钢圈5、开口硅橡胶圈6,完成深盲孔内应变片的粘接。

11.优选的,所述加压管3壁厚为1mm,所述不锈钢毛细管4的直径为3mm、所述支架41的厚度为1.9mm,所述加压管3与开口不锈钢圈5之间的间隙为0.6mm,所述开口不锈钢圈5的壁厚为0.15mm,所述开口硅橡胶圈6的壁厚为1mm,所述开口硅橡胶圈6与深盲孔8内壁的间隙为0.5mm。

12.优选的,所述气源43是惰性气体。本方法可采用氮气,其稳定性可靠。

13.优选的,所述加压管3经不锈钢毛细管4充气的气压小于0.6 mpa,当气压大于0.6 mpa时,所述不锈钢毛细管4内气压经减压阀42流入所述气源43的气瓶,当气压小于0.6 mpa时,所述气源43的气瓶气压经减压阀42流入不锈钢毛细管4内。从而保持设定压力,实现加压的力值精度。

14.优选的,所述开口不锈钢圈5和开口硅橡胶圈6展开形状为矩形,并且所述开口硅橡胶圈6展开的矩形面积小于所述开口不锈钢圈5展开的矩形面积。

15.通常,特殊应变式传感器在深盲孔内呈直线间隔布置复数个应变片,本方法通过制作贴片定位辅助工装,在加压管内设置不锈钢毛细管,在加压管外圈设置开口不锈钢圈以及开口硅橡胶圈,加压管本身构成气囊,复数个应变片按在深盲孔内的设计粘贴位置及方向采用胶带背贴在开口硅橡胶圈外壁,具体设置时可先在开口硅橡胶圈外壁粘贴基准应变片,其余应变片位置通过与基准应变片的固定间距来粘贴,从而提高在深盲孔内贴片位置的准确性。然后,在深盲孔的应变片粘贴区域涂胶,将贴片定位辅助工装插入深盲孔,通过不锈钢毛细管加压,加压管膨胀,使得粘贴于开口硅橡胶圈外壁的复数个应变片转移至深盲孔内壁,通过加热固化复数个应变片,确保可靠粘贴于深盲孔内壁。最后不锈钢毛细管撤压,加压管收缩,即可将贴片定位辅助工装抽离深盲孔,完成深盲孔内应变片的粘接。

16.本方法有效避免在贴片过程中的应变片移位问题,简化了工艺,从而有效的提高了深孔贴片的合格率,生产效率得到提升,减少了贴片对传感器性能的影响以及质量风险点,提高产品质量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1