一种芯片智能制造用的自动化在线分析气体监测设备的制作方法

1.本发明涉及芯片制造技术领域,具体为一种芯片智能制造用的自动化在线分析气体监测设备。

背景技术:

2.芯片制造过程中的刻蚀与杂物清除等工序中,通常需要使用到高纯度氟化氢进行辅助刻蚀与清杂,但高纯度氟化氢具有较强的毒性,故而在芯片进行蚀刻的步骤中,需要实时监测氟化氢是否发生泄漏。

3.氟化氢具有较强的附着性,市场上的常见的芯片制造用气体监测设备在长时间使用后,其内部会附着大量的氟化氢,这会严重影响气体监测设备的监测精度。

技术实现要素:

4.本发明的目的在于提供一种芯片智能制造用的自动化在线分析气体监测设备,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种芯片智能制造用的自动化在线分析气体监测设备,包括加工台、蚀刻箱和监测分析箱,所述加工台的顶部外侧连接有阻挡层,且阻挡层的内侧连接有蚀刻箱,所述蚀刻箱的顶部外侧设置有抽气组件,所述抽气组件包括抽气箱体、第一抽吸泵、第一抽气管、输送管、连通管、第二抽吸泵、第二抽气管和第一抽气吸嘴,所述抽气箱体内侧底部设置有第一抽吸泵,且第一抽吸泵的底部外侧连接有第一抽气管,所述第一抽吸泵的前部外侧连接有输送管,且输送管的末端连接有连通管,所述抽气箱体的顶部内侧安装有第二抽吸泵,且第二抽吸泵的外侧四周连接有第二抽气管,所述第二抽气管的末端连接有第一抽气吸嘴,所述监测分析箱安置于蚀刻箱的前部外侧,所述连通管的末端连接有分流管,且分流管的末端连接有在线检测器,所述在线检测器的前部外侧设置有通入管,且通入管外侧连接有第三抽吸泵,所述第三抽吸泵的外端连接有第二抽气吸嘴,所述在线检测器的外侧表面连接有排废管,且排废管的末端连接有第四抽吸泵,所述第四抽吸泵外侧设置有排出管,所述排出管的末端连接有排废组件,所述连通管的外部两端连接有回流管,且回流管的末端连接有回流组件,所述连通管的外侧中端连接有清洁组件。

6.进一步的,所述蚀刻箱包括箱体、连接板、电推杆、波纹输气管和风扇,所述箱体的外部两侧设置有连接板,且连接板的顶部外侧连接有电推杆,所述箱体的外部两侧连接有波纹输气管,且箱体的内部两侧设置有风扇。

7.进一步的,所述箱体的外轮廓与阻挡层的内轮廓尺寸一致,且箱体与加工台呈垂直状分布。

8.进一步的,所述连通管通过分流管与在线检测器相连通,且在线检测器共设置有两个。

9.进一步的,所述排废组件包括排废箱、控流管、废气室、排出口和废水室,所述排废

箱的内侧中端连接有控流管,且控流管的左端连接有废气室,所述排废箱的外部两侧开设有排出口,所述排废箱的右部内侧安置有废水室。

10.进一步的,所述废气室与废水室沿排废箱、的竖直中心线对称分布,且排出管通过控流管与废气室、废水室相连通。

11.进一步的,所述回流组件包括回流箱体、第五抽吸泵和流入管,所述回流箱体的内侧中端连接有第五抽吸泵,且第五抽吸泵的外部两侧连接有流入管。

12.进一步的,所述回流管通过第五抽吸泵与流入管相连通,且第五抽吸泵沿蚀刻箱的竖直中心线对称分布。

13.进一步的,所述清洁组件包括对接管、输水管和高温热气管,所述对接管的右侧上方连接有输水管,且对接管的右侧下方连接有高温热气管。

14.进一步的,所述输水管通过对接管与连通管相连通,且对接管与输水管、高温热气管为一体化。

15.本发明提供了一种芯片智能制造用的自动化在线分析气体监测设备,具备以下有益效果:通入管和分流管均为双通管,这使得通入管和分流管在对采集的气体进行运输时,能均匀的将采集的氟化氢传输至两个在线检测器的内部,两个在线检测器可同时对采集的气体进行检测,并且在检测完成后,两个在线检测器可将获得的数据进行对比,若结果相近,则设备会采用该检测结果,若两个在线检测器具有较大检测误差,设备会控制两个在线检测器进行再次对比检测,这能极大的降低使用单个在线检测器造成的检测误差,在线检测器出现检测精度误差时,输水管能向对接管内注入清水,这使得清水能通过对接管流入至连通管内侧,氟化氢具有较强的溶水性,并且与水互溶会形成氢氟酸,这使得清水在连通管、分流管以及在线检测器内部流动时,能与残留在管道内的氟化氢充分融合,并且能将融合的氢氟酸通过水流带离连通管、分流管以及在线检测器。

16.1、本发明通过第二抽吸泵工作,能使吸力通过第二抽气管传递至第一抽气吸嘴外侧,这使得第一抽气吸嘴能将其外侧的空气吸入至抽气箱体的内侧,在完成抽气后,第二抽吸泵能将抽出的空气通过连通管传递至分流管内侧,分流管末端连接有在线检测器,这使得抽出的空气能传递至在线检测器内部进行检测,此外通过第三抽吸泵进行工作,能使第二抽气吸嘴将外界的空气输入至通入管内,因通入管与在线检测器进行连通,这使得在线检测器也可对第二抽气吸嘴吸入的空气进行检查,因第二抽气吸嘴安置在蚀刻箱的前段,而第一抽气吸嘴分布在抽气箱体的外侧四周,这使得在线检测器采集的外界气体范围可以扩大,这能避免小范围采集样本空气造成的检测结果不准确的情况发生,同时这也能提升设备的检测精度。

17.2、本发明通入管和分流管均为双通管,这使得通入管和分流管在对采集的气体进行运输时,能均匀的将采集的氟化氢传输至两个在线检测器的内部,两个在线检测器可同时对采集的气体进行检测,并且在检测完成后,两个在线检测器可将获得的数据进行对比,若结果相近,则设备会采用该检测结果,若两个在线检测器具有较大检测误差,设备会控制两个在线检测器进行再次对比检测,这能极大的降低使用单个在线检测器造成的检测误差,此外若两个在线检测器超过三次检测误差较大,设备可向外界发出故障信号,这使得在线检测器能在进行气体检测的过程中还能进行自检,这能极大降低在线检测器故障造成的检测错误,这使得设备的使用稳定性和检测精度能得到提升。

18.3、本发明氟化氢进入第一抽吸泵内侧后,能通过输送管传递至连通管内侧,这使得氟化氢气体能通过连通管流入至在线检测器内侧进行浓度检测,在线检测器检测氟化氢浓度达标后,第五抽吸泵工作,能将连通管内的氟化氢气体通过回流管吸入至第五抽吸泵内侧储存,并且在后续的芯片蚀刻时,第五抽吸泵工作能将氟化氢气体通过流入管注入至箱体内侧,这使得设备会优先使用来自第五抽吸泵的氟化氢进行蚀刻,通过设备对残留氟化氢的抽出收集、检测以及再利用,能使芯片蚀刻完成后的取出便利化,同时也能降低氟化氢的消耗量,这能降低芯片的蚀刻成本,同时也能降低废弃的氟化氢气体处理压力。

19.4、本发明在线检测器出现检测精度误差时,输水管能向对接管内注入清水,这使得清水能通过对接管流入至连通管内侧,氟化氢具有较强的溶水性,并且与水互溶会形成氢氟酸,这使得清水在连通管、分流管以及在线检测器内部流动时,能与残留在管道内的氟化氢充分融合,并且能将融合的氢氟酸通过水流带离连通管、分流管以及在线检测器,清水流过在线检测器后,能通过第四抽吸泵的抽吸流入至排废箱内的废水室进行储存,而在清水流出后,高温热气管外的阀门开启,这使得高温热气管能通过对接管向连通管内部输入高温干燥空气,这能将管道以及在线检测器内的水渍清除,避免与后续流入的氢氟酸混合形成氢氟酸影响检测效果,同时通过高温干燥空气的流通能将管道以及在线检测器内的混杂空气排空,以免混杂空气影响后续的检测精度。

附图说明

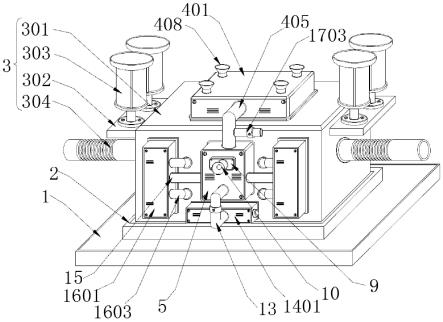

20.图1为本发明一种芯片智能制造用的自动化在线分析气体监测设备的整体立体结构示意图;图2为本发明一种芯片智能制造用的自动化在线分析气体监测设备的箱体内部结构示意图;图3为本发明一种芯片智能制造用的自动化在线分析气体监测设备的抽气组件后视结构示意图;图4为本发明一种芯片智能制造用的自动化在线分析气体监测设备的抽气组件侧面纵剖图;图5为本发明一种芯片智能制造用的自动化在线分析气体监测设备的抽气组件横剖结构示意图;图6为本发明一种芯片智能制造用的自动化在线分析气体监测设备的监测分析箱内部结构示意图;图7为本发明一种芯片智能制造用的自动化在线分析气体监测设备的回流组件结构示意图;图8为本发明一种芯片智能制造用的自动化在线分析气体监测设备的排废组件结构示意图;图9为本发明一种芯片智能制造用的自动化在线分析气体监测设备的清洁组件结构示意图。

21.图中:1、加工台;2、阻挡层;3、蚀刻箱;301、箱体;302、连接板;303、电推杆;304、波纹输气管;305、风扇;4、抽气组件;401、抽气箱体;402、第一抽吸泵;403、第一抽气管;404、输送管;405、连通管;406、第二抽吸泵;407、第二抽气管;408、第一抽气吸嘴;5、监测分析

箱;6、分流管;7、在线检测器;8、通入管;9、第三抽吸泵;10、第二抽气吸嘴;11、排废管;12、第四抽吸泵;13、排出管;14、排废组件;1401、排废箱;1402、控流管;1403、废气室;1404、排出口;1405、废水室;15、回流管;16、回流组件;1601、回流箱体;1602、第五抽吸泵;1603、流入管;17、清洁组件;1701、对接管;1702、输水管;1703、高温热气管。

具体实施方式

22.请参阅图1-7,本发明提供一种技术方案:一种芯片智能制造用的自动化在线分析气体监测设备,包括加工台1、蚀刻箱3和监测分析箱5,加工台1的顶部外侧连接有阻挡层2,且阻挡层2的内侧连接有蚀刻箱3,蚀刻箱3的顶部外侧设置有抽气组件4,抽气组件4包括抽气箱体401、第一抽吸泵402、第一抽气管403、输送管404、连通管405、第二抽吸泵406、第二抽气管407和第一抽气吸嘴408,抽气箱体401内侧底部设置有第一抽吸泵402,且第一抽吸泵402的底部外侧连接有第一抽气管403,第一抽吸泵402的前部外侧连接有输送管404,且输送管404的末端连接有连通管405,抽气箱体401的顶部内侧安装有第二抽吸泵406,且第二抽吸泵406的外侧四周连接有第二抽气管407,第二抽气管407的末端连接有第二抽吸泵406,监测分析箱5安置于蚀刻箱3的前部外侧,连通管405的末端连接有分流管6,且分流管6的末端连接有在线检测器7,在线检测器7的前部外侧设置有通入管8,且通入管8外侧连接有第三抽吸泵9,第三抽吸泵9的外端连接有第二抽气吸嘴10,在线检测器7的外侧表面连接有排废管11,且排废管11的末端连接有第四抽吸泵12,第四抽吸泵12外侧设置有排出管13,排出管13的末端连接有排废组件14,连通管405的外部两端连接有回流管15,且回流管15的末端连接有回流组件16,连通管405的外侧中端连接有清洁组件17,第一抽气吸嘴408与第二抽吸泵406连通,第一抽气吸嘴408位于抽气箱体401外侧。

23.请参阅图1-4,蚀刻箱3包括箱体301、连接板302、电推杆303、波纹输气管304和风扇305,箱体301的外部两侧设置有连接板302,且连接板302的顶部外侧连接有电推杆303,箱体301的外部两侧连接有波纹输气管304,且箱体301的内部两侧设置有风扇305,箱体301的外轮廓与阻挡层2的内轮廓尺寸一致,且箱体301与加工台1呈垂直状分布,连通管405通过分流管6与在线检测器7相连通,且在线检测器7共设置有两个,回流组件16包括回流箱体1601、第五抽吸泵1602和流入管1603,回流箱体1601的内侧中端连接有第五抽吸泵1602,且第五抽吸泵1602的外部两侧连接有流入管1603,回流管15通过第五抽吸泵1602与流入管1603相连通,且第五抽吸泵1602沿蚀刻箱3的竖直中心线对称分布;具体操作如下,将需要蚀刻的芯片安置在加工台1内侧后,通过电推杆303工作,能使连接板302带动箱体301进行下移,箱体301与加工台1表面贴合后,其外沿会与阻挡层2的内轮廓进行贴合,这使得阻挡层2能将箱体301与加工台1之间的衔接缝隙进行填补,这能保证芯片在进行蚀刻的过程中不会发生氟化氢的泄露,在箱体301固定完成后,波纹输气管304可向箱体301内侧进行输入氟化氢对芯片进行蚀刻,在芯片进行蚀刻的过程中,通过第二抽吸泵406工作,能使吸力通过第二抽气管407传递至第一抽气吸嘴408外侧,这使得第一抽气吸嘴408能将其外侧的空气吸入至抽气箱体401的内侧,在完成抽气后,第二抽吸泵406能将抽出的空气通过连通管405传递至分流管6内侧,分流管6末端连接有在线检测器7,这使得抽出的空气能传递至在线检测器7内部进行检测,此外通过第三抽吸泵9进行工作,能使第二抽气吸嘴10将外界的空气输入至通入管8内,因通入管8与在线检测器7进行连通,这

使得在线检测器7也可对第二抽气吸嘴10吸入的空气进行检查,因第二抽气吸嘴10安置在蚀刻箱3的前段,而第一抽气吸嘴408分布在抽气箱体401的外侧四周,这使得在线检测器7采集的外界气体范围可以扩大,这能避免小范围采集样本空气造成的检测结果不准确的情况发生,同时这也能提升设备的检测精度,此外在线检测器7完成检测后,能将检测结果通过互联网实时传达至芯片加工现场,这使得现场工作人员能在第一时间知晓芯片蚀刻过程中是否发生漏气,通入管8和分流管6均为双通管,这使得通入管8和分流管6在对采集的气体进行运输时,能均匀的将采集的氟化氢传输至两个在线检测器7的内部,两个在线检测器7可同时对采集的气体进行检测,并且在检测完成后,两个在线检测器7可将获得的数据进行对比,若结果相近,则设备会采用该检测结果,若两个在线检测器7具有较大检测误差,设备会控制两个在线检测器7进行再次对比检测,这能极大的降低使用单个在线检测器7造成的检测误差,此外若两个在线检测器7超过三次检测误差较大,设备可向外界发出故障信号,这使得在线检测器7能在进行气体检测的过程中还能进行自检,这能极大降低在线检测器7故障造成的检测错误,这使得设备的使用稳定性和检测精度能得到提升,在芯片完成蚀刻后,通过第一抽吸泵402工作,能使第一抽气管403处产生吸力,这使得第一抽气管403能将箱体301内部弥漫的氟化氢抽入至抽气箱体401内部,在第一抽气管403进行抽气的过程中,箱体301内部的风扇305工作能吹动氟化氢上浮,这能提升箱体301内氟化氢的清除效果,在箱体301内的氟化氢气体被抽完后,箱体301上移,工作人员便可将蚀刻完成的芯片取出,而氟化氢进入第一抽吸泵402内侧后,能通过输送管404传递至连通管405内侧,这使得氟化氢气体能通过连通管405流入至在线检测器7内侧进行浓度检测,在线检测器7检测氟化氢浓度达标后,第五抽吸泵1602工作,能将连通管405内的氟化氢气体通过回流管15吸入至第五抽吸泵1602内侧储存,并且在后续的芯片蚀刻时,第五抽吸泵1602工作能将氟化氢气体通过流入管1603注入至箱体301内侧,这使得设备会优先使用来自第五抽吸泵1602的氟化氢进行蚀刻,通过设备对残留氟化氢的抽出收集、检测以及再利用,能使芯片蚀刻完成后的取出便利化,同时也能降低氟化氢的消耗量,这能降低芯片的蚀刻成本,同时也能降低废弃的氟化氢气体处理压力。

24.请参阅图6-9,排废组件14包括排废箱1401、控流管1402、废气室1403、排出口1404和废水室1405,排废箱1401的内侧中端连接有控流管1402,且控流管1402的左端连接有废气室1403,排废箱1401的外部两侧开设有排出口1404,排废箱1401的右部内侧安置有废水室1405,废气室1403与废水室1405沿排废箱1401、的竖直中心线对称分布,且排出管13通过控流管1402与废气室1403、废水室1405相连通,清洁组件17包括对接管1701、输水管1702和高温热气管1703,对接管1701的右侧上方连接有输水管1702,且对接管1701的右侧下方连接有高温热气管1703,输水管1702通过对接管1701与连通管405相连通,且对接管1701与输水管1702、高温热气管1703为一体化;具体操作如下,在线检测器7检测氟化氢浓度较低,无法进行下一轮蚀刻时,第四抽吸泵12工作,能使废气通过排废管11进入至第四抽吸泵12内侧,废气进入至第四抽吸泵12内部后,能通过排出管13流入至排废箱1401内侧,而进入排废箱1401内侧的气体,能通过控流管1402的分流进入至废气室1403内进行储存,在线检测器7出现检测精度误差时,输水管1702能向对接管1701内注入清水,这使得清水能通过对接管1701流入至连通管405内侧,氟化氢具有较强的溶水性,并且与水互溶会形成氢氟酸,这使得清水在连通管405、分流管6

以及在线检测器7内部流动时,能与残留在管道内的氟化氢充分融合,并且能将融合的氢氟酸通过水流带离连通管405、分流管6以及在线检测器7,清水流过在线检测器7后,能通过第四抽吸泵12的抽吸流入至排废箱1401内的废水室1405进行储存,而在清水流出后,高温热气管1703外的阀门开启,这使得高温热气管1703能通过对接管1701向连通管405内部输入高温干燥空气,这能将管道以及在线检测器7内的水渍清除,避免与后续流入的氢氟酸混合形成氢氟酸影响检测效果,同时通过高温干燥空气的流通能将管道以及在线检测器7内的混杂空气排空,以免混杂空气影响后续的检测精度。

25.综上,该芯片智能制造用的自动化在线分析气体监测设备,使用时,首先将需要蚀刻的芯片安置在加工台1内侧后,通过电推杆303工作,能使连接板302带动箱体301进行下移,箱体301与加工台1表面贴合后,其外沿会与阻挡层2的内轮廓进行贴合,这使得阻挡层2能将箱体301与加工台1之间的衔接缝隙进行填补,这能保证芯片在进行蚀刻的过程中不会发生氟化氢的泄露;然后在箱体301固定完成后,波纹输气管304可向箱体301内侧进行输入氟化氢对芯片进行蚀刻,在芯片进行蚀刻的过程中,通过第二抽吸泵406工作,能使吸力通过第二抽气管407传递至第一抽气吸嘴408外侧,这使得第一抽气吸嘴408能将其外侧的空气吸入至抽气箱体401的内侧,在完成抽气后,第二抽吸泵406能将抽出的空气通过连通管405传递至分流管6内侧,分流管6末端连接有在线检测器7,这使得抽出的空气能传递至在线检测器7内部进行检测,此外通过第三抽吸泵9进行工作,能使第二抽气吸嘴10将外界的空气输入至通入管8内,因通入管8与在线检测器7进行连通,这使得在线检测器7也可对第二抽气吸嘴10吸入的空气进行检查,因第二抽气吸嘴10安置在蚀刻箱3的前段,而第一抽气吸嘴408分布在抽气箱体401的外侧四周,这使得在线检测器7采集的外界气体范围可以扩大,这能避免小范围采集样本空气造成的检测结果不准确的情况发生,同时这也能提升设备的检测精度;接着在线检测器7完成检测后,能将检测结果通过互联网实时传达至芯片加工现场,这使得现场工作人员能在第一时间知晓芯片蚀刻过程中是否发生漏气,通入管8和分流管6均为双通管,这使得通入管8和分流管6在对采集的气体进行运输时,能均匀的将采集的氟化氢传输至两个在线检测器7的内部,两个在线检测器7可同时对采集的气体进行检测,并且在检测完成后,两个在线检测器7可将获得的数据进行对比,若结果相近,则设备会采用该检测结果,若两个在线检测器7具有较大检测误差,设备会控制两个在线检测器7进行再次对比检测,这能极大的降低使用单个在线检测器7造成的检测误差,此外若两个在线检测器7超过三次检测误差较大,设备可向外界发出故障信号,这使得在线检测器7能在进行气体检测的过程中还能进行自检,这能极大降低在线检测器7故障造成的检测错误,这使得设备的使用稳定性和检测精度能得到提升;随后在芯片完成蚀刻后,通过第一抽吸泵402工作,能使第一抽气管403处产生吸力,这使得第一抽气管403能将箱体301内部弥漫的氟化氢抽入至抽气箱体401内部,在第一抽气管403进行抽气的过程中,箱体301内部的风扇305工作能吹动氟化氢上浮,这能提升箱体301内氟化氢的清除效果,在箱体301内的氟化氢气体被抽完后,箱体301上移,工作人员便可将蚀刻完成的芯片取出,而氟化氢进入第一抽吸泵402内侧后,能通过输送管404传递至连通管405内侧,这使得氟化氢气体能通过连通管405流入至在线检测器7内侧进行浓度

检测,在线检测器7检测氟化氢浓度达标后,第五抽吸泵1602工作,能将连通管405内的氟化氢气体通过回流管15吸入至第五抽吸泵1602内侧储存,并且在后续的芯片蚀刻时,第五抽吸泵1602工作能将氟化氢气体通过流入管1603注入至箱体301内侧,这使得设备会优先使用来自第五抽吸泵1602的氟化氢进行蚀刻,通过设备对残留氟化氢的抽出收集、检测以及再利用,能使芯片蚀刻完成后的取出便利化,同时也能降低氟化氢的消耗量,这能降低芯片的蚀刻成本,同时也能降低废弃的氟化氢气体处理压力;而后在线检测器7检测氟化氢浓度较低,无法进行下一轮蚀刻时,第四抽吸泵12工作,能使废气通过排废管11进入至第四抽吸泵12内侧,废气进入至第四抽吸泵12内部后,能通过排出管13流入至排废箱1401内侧,而进入排废箱1401内侧的气体,能通过控流管1402的分流进入至废气室1403内进行储存;最后在线检测器7出现检测精度误差时,输水管1702能向对接管1701内注入清水,这使得清水能通过对接管1701流入至连通管405内侧,氟化氢具有较强的溶水性,并且与水互溶会形成氢氟酸,这使得清水在连通管405、分流管6以及在线检测器7内部流动时,能与残留在管道内的氟化氢充分融合,并且能将融合的氢氟酸通过水流带离连通管405、分流管6以及在线检测器7,清水流过在线检测器7后,能通过第四抽吸泵12的抽吸流入至排废箱1401内的废水室1405进行储存,而在清水流出后,高温热气管1703外的阀门开启,这使得高温热气管1703能通过对接管1701向连通管405内部输入高温干燥空气,这能将管道以及在线检测器7内的水渍清除,避免与后续流入的氢氟酸混合形成氢氟酸影响检测效果,同时通过高温干燥空气的流通能将管道以及在线检测器7内的混杂空气排空,以免混杂空气影响后续的检测精度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1