一种高性能陶瓷填料的开孔均匀性检测方法与流程

1.本技术涉及高性能陶瓷领域,特别涉及一种高性能陶瓷填料的开孔均匀性检测方法。

背景技术:

2.陶瓷填料具有优异的耐酸耐热性能、能耐除氟氧酸以外的各种酸、碱的腐蚀。陶瓷填料可用于化工、冶金、制酸、煤气、制氧、钢铁、制药、精细化工等行业的洗涤塔、冷却塔、回收再生塔、脱硫塔、干燥塔、吸收塔及反应器的内衬。

3.陶瓷填料常用于废气洗涤塔内,用于过滤废气中的小颗粒杂质,因而其孔隙率以及开孔的均匀性对其过滤废气的效果影响较大,孔隙率较少,其吸附性较差,而开孔均匀性较低时,陶瓷填料的通透性较差,不仅容易影响废气的流通,还容易导致陶瓷填料易因局部受力不均匀而破损,当开孔均匀性不高的陶瓷填料投入使用后易影响对废气的处理效率,因而在出厂后需要进行开孔均匀性的检测,然而由于其空隙相对细密导致开孔均匀性的检测难度较大。

技术实现要素:

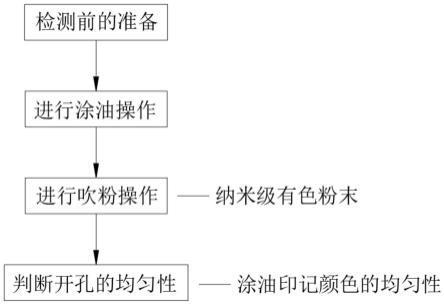

4.本技术目的在于降低对陶瓷填料开孔均匀性的检测难度,相比现有技术提供一种高性能陶瓷填料的开孔均匀性检测方法,包括以下步骤:

5.s1、首先对陶瓷填料进行检测前的准备:将两块陶瓷填料组装,并在两块陶瓷填料之间填充纳米级有色粉末,从而得到双填料板;

6.s2、进行涂油操作:先将双填料板的其中一侧端面涂覆清油,使该表面呈现粘附性,然后将双填料板安装到定板双球壳内,使双填料板与定位双球壳之间形成两个空间;

7.s3、进行吹粉操作:从未涂覆清油的一侧,向容器内充入空气,使空气带动纳米级有色粉末穿过双填料板,并使部分纳米级有色粉末被吸附在双填料板出气一侧的端面,当观察到定板双球壳另一侧有明显的纳米级有色粉末后,停止充气;

8.s4、将双填料板从定板双球壳内取出,并观察双填料板涂覆有清油的一侧粘附的纳米级有色粉末的均匀性,根据该均匀性判断开孔的均匀性。

9.通过双填料板的设置,配合纳米级有色粉末的填充以及吹粉的操作,使在带有一定流速的风力作用下,能携带一定量的纳米级粉末穿过陶瓷填料,由于陶瓷填料远离进风口的端面进行涂油处理,该端面具有一定的粘附性,此时随风力从陶瓷填料溢出的粉末在经过该端部时,部分粉末被清油吸附,进而使陶瓷填料涂油的端面产生纳米级有色粉末的堆积,形成印记,根据印记的均匀性,可有效判断陶瓷填料开孔的均匀性,从而实现对陶瓷填料上开孔均匀性的检测,操作简单,可有效克服现有技术中对开孔均匀性检测的难度。

10.可选的,在进行步骤s1之前,首先对陶瓷填料进行干燥的预处理,使其内部干燥,不易对纳米级有色粉末产生大的粘附,进而使粒径为纳米级的部分有色粉末能在风力的作用下穿过陶瓷填料并向外逃逸,从而有效保证部分粉末能粘附在陶瓷填料涂油端的一侧。

11.可选的,所述步骤s2中,在双填料板安装到定板双球壳内时,控制双填料板与定板双球壳围成的两个空间相互独立,使两个空间仅通过双填料板内的孔隙相通,有效保证在吹粉时,有色粉末仅仅只能穿过陶瓷填料进入到远离进风处的空间内,使检测结果更准。

12.可选的,所述清油包括但不限于食用油、植物精油,且清油的颜色为浅色,所述纳米级有色粉末的颜色与清油颜色互为对比色,使陶瓷填料表面粘附有色粉末后,在陶瓷填料表面能产生明显的颜色印记,同时使清油不易对有色粉末形成的有色印记产生影响。

13.可选的,在所述步骤s4中,将取出后的双填料板涂油一端印在白色纱布或者白色纸张上,从而拓印双填料板涂油一端的颜色印记,根据印记的均匀性,判断开孔的均匀性,通过拓印的颜色印记判断开孔的均匀性,可减少陶瓷填料自身孔隙对颜色印记观察的影响,使观察到的结果对开孔均匀性的判断更准确。

14.同时在拓印时,注意一次完成,控制双填料板与白色纱布或者白色纸张接触后,不发生明显的移动,使拓印的印记更加清晰,使印记不易发生明显因摩擦而糊掉的情况,有效保证检测结果的准确性。

15.可选的,所述双填料板包括外透明套筒、固定连接在外透明套筒中部的限位中环以及放置在外透明套筒左右两内部的陶瓷填料,所述定板双球壳包括两个透明半球壳,两个所述透明半球壳分别与外透明套筒的两个端部相互匹配,所述纳米级有色粉末填充在两个陶瓷填料以及限位中环围成的空间内,且纳米级有色粉末的填充度为15%-30%,使两个陶瓷填料之间空间较为宽敞,不易对远离进风方向的陶瓷填料造成遮挡,便于在风力作用下,在该空间内弥漫,并外溢。

16.可选的,所述透明半球壳内设置有限位边环,所述限位边环以及限位中环的内径均小于陶瓷填料的直径,有效限制两个陶瓷填料的稳定性,使二者不易在风力作用下发生移位。

17.可选的,两个所述陶瓷填料之间固定粘接有自传着色杆,所述自传着色杆包括外玻璃管以及活动插设在外玻璃管内的内转杆、固定连接在内转杆远离双填料板涂油一端的多个扇片以及固定连接在内转杆靠近双填料板一端的摩擦头,所述摩擦头外包裹有绸缎包层,在吹粉操作时,部分风力作用在扇片上,带动内转杆和摩擦头旋转,使绸缎包层与内壁产生摩擦,进而使内转杆位于涂油端远离进风方向的端部表面带有静电,可吸附部分从陶瓷填料内逃逸的有色粉末,进而使得外玻璃管表面逐渐呈现变色现象,可及时对工作工作人员产生提醒,从而及时停止吹粉操作,使外溢的有色粉末量不易过多,使陶瓷填料表面的颜色印记不易受到逃逸的有色粉末的影响。

18.可选的,所述绸缎包层处于蓬松状态,且绸缎包层与外玻璃管内壁接触,使外玻璃管与绸缎包层在相互摩擦时,能相对顺畅,有效保证外玻璃管表面静电的产生。

19.相比于现有技术,本技术的优点在于:

20.(1)通过双填料板的设置,配合纳米级有色粉末的填充以及吹粉的操作,使在带有一定流速的风力作用下,能携带一定量的纳米级粉末穿过陶瓷填料,由于陶瓷填料远离进风口的端面进行涂油处理,该端面具有一定的粘附性,此时随风力从陶瓷填料溢出的粉末在经过该端部时,部分粉末被清油吸附,进而使陶瓷填料涂油的端面产生纳米级有色粉末的堆积,形成印记,根据印记的均匀性,可有效判断陶瓷填料开孔的均匀性,从而实现对陶瓷填料上开孔均匀性的检测,操作简单,可有效克服现有技术中对开孔均匀性检测的难度。

21.(2)在进行步骤s1之前,首先对陶瓷填料进行干燥的预处理,使其内部干燥,不易对纳米级有色粉末产生大的粘附,进而使粒径为纳米级的部分有色粉末能在风力的作用下穿过陶瓷填料并向外逃逸,从而有效保证部分粉末能粘附在陶瓷填料涂油端的一侧。

22.(3)步骤s2中,在双填料板安装到定板双球壳内时,控制双填料板与定板双球壳围成的两个空间相互独立,使两个空间仅通过双填料板内的孔隙相通,有效保证在吹粉时,有色粉末仅仅只能穿过陶瓷填料进入到远离进风处的空间内,使检测结果更准。

23.(4)清油包括但不限于食用油、植物精油,且清油的颜色为浅色,纳米级有色粉末的颜色与清油颜色互为对比色,使陶瓷填料表面粘附有色粉末后,在陶瓷填料表面能产生明显的颜色印记,同时使清油不易对有色粉末形成的有色印记产生影响。

24.(5)在步骤s4中,将取出后的双填料板涂油一端印在白色纱布或者白色纸张上,从而拓印双填料板涂油一端的颜色印记,根据印记的均匀性,判断开孔的均匀性,通过拓印的颜色印记判断开孔的均匀性,可减少陶瓷填料自身孔隙对颜色印记观察的影响,使观察到的结果对开孔均匀性的判断更准确。

25.(6)纳米级有色粉末填充在两个陶瓷填料以及限位中环围成的空间内,且纳米级有色粉末的填充度为15%-30%,使两个陶瓷填料之间空间较为宽敞,不易对远离进风方向的陶瓷填料造成遮挡,便于在风力作用下,在该空间内弥漫,并外溢。

26.(7)透明半球壳内设置有限位边环,限位边环以及限位中环的内径均小于陶瓷填料的直径,有效限制两个陶瓷填料的稳定性,使二者不易在风力作用下发生移位。

27.(8)在吹粉操作时,部分风力作用在扇片上,带动内转杆和摩擦头旋转,使绸缎包层与内壁产生摩擦,进而使内转杆位于涂油端远离进风方向的端部表面带有静电,可吸附部分从陶瓷填料内逃逸的有色粉末,进而使得外玻璃管表面逐渐呈现变色现象,可及时对工作工作人员产生提醒,从而及时停止吹粉操作,使外溢的有色粉末量不易过多,使陶瓷填料表面的颜色印记不易受到逃逸的有色粉末的影响。

附图说明

28.图1为本技术主要的流程框图;

29.图2为本技术双填料板安装到定板双球壳内时立体的结构示意图;

30.图3为本技术双填料板安装到定板双球壳内时的爆炸结构示意图;

31.图4为本技术在风力作用下带动有色粉末在双填料板内移动时的结构示意图;

32.图5为本技术双填料板涂油端的前后变化结构示意图;

33.图6为本技术双填料板表面形成明显有色印记时的结构示意图;

34.图7为本技术实施例2中双填料板安装到定板双球壳内时部分的爆炸结构示意图;

35.图8为本技术实施例2中双填料板部分的结构示意图;

36.图9为本技术自传着色杆端部的变化结构示意图。

37.图中标号说明:

38.11陶瓷填料、12外透明套筒、13限位中环、2透明半球壳、3自传着色杆、31外玻璃管、32内转杆、33摩擦头、4扇片、5绸缎包层。

具体实施方式

39.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例,基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

40.实施例1:

41.本技术公开了一种高性能陶瓷填料的开孔均匀性检测方法,请参阅图1,包括以下步骤:

42.s1、如图2-3,首先对陶瓷填料进行检测前的准备:将两块陶瓷填料组装,并在两块陶瓷填料之间填充纳米级有色粉末,从而得到双填料板;

43.s2、如图5,图中b表示陶瓷填料11表面粘附的油,进行涂油操作:先将双填料板的其中一侧端面涂覆清油,使该表面呈现粘附性,然后将双填料板安装到定板双球壳内,使双填料板与定位双球壳之间形成两个空间;

44.s3、如图4,图中a表示有色粉末,进行吹粉操作:从未涂覆清油的一侧,向容器内充入空气,使空气带动纳米级有色粉末穿过双填料板,并使部分纳米级有色粉末被吸附在双填料板出气一侧的端面,当观察到定板双球壳另一侧有明显的纳米级有色粉末后,停止充气;

45.s4、如图6,图中c表示未形成明显印记的部分,将双填料板从定板双球壳内取出,并观察双填料板涂覆有清油的一侧粘附的纳米级有色粉末的均匀性,根据该均匀性判断开孔的均匀性。

46.未形成明显印记的部分说明该处的孔隙不是开孔,或者该处通透性较差,形成明显印记的部分说明该部分对应的位置为开孔,因而根据印记的分布可判断开孔的均匀性。

47.在进行步骤s1之前,首先对陶瓷填料进行干燥的预处理,使其内部干燥,不易对纳米级有色粉末产生大的粘附,进而使粒径为纳米级的部分有色粉末能在风力的作用下穿过陶瓷填料11并向外逃逸,从而有效保证部分粉末能粘附在陶瓷填料11涂油端的一侧。

48.步骤s2中,在双填料板安装到定板双球壳内时,控制双填料板与定板双球壳围成的两个空间相互独立,即控制陶瓷填料11与外透明套筒12连接处密封,使两个空间仅通过双填料板内的孔隙相通,有效保证在吹粉时,有色粉末仅仅只能穿过陶瓷填料11进入到远离进风处的空间内,使检测结果更准。

49.清油包括但不限于食用油、植物精油,且清油的颜色为浅色,纳米级有色粉末的颜色与清油颜色互为对比色,使陶瓷填料11表面粘附有色粉末后,在陶瓷填料11表面能产生明显的颜色印记,同时使清油不易对有色粉末形成的有色印记产生影响。

50.在步骤s4中,将取出后的双填料板涂油一端印在白色纱布或者白色纸张上,从而拓印双填料板涂油一端的颜色印记,根据印记的均匀性,判断开孔的均匀性,通过拓印的颜色印记判断开孔的均匀性,可减少陶瓷填料11自身孔隙对颜色印记观察的影响,使观察到的结果对开孔均匀性的判断更准确。

51.同时在拓印时,注意一次完成,控制双填料板与白色纱布或者白色纸张接触后,不发生明显的移动,使拓印的印记更加清晰,使印记不易发生明显因摩擦而糊掉的情况,有效保证检测结果的准确性。

52.请参阅图3,双填料板包括外透明套筒12、固定连接在外透明套筒12中部的限位中环13以及放置在外透明套筒12左右两内部的陶瓷填料11,定板双球壳包括两个透明半球壳2,两个透明半球壳2分别与外透明套筒12的两个端部相互匹配,纳米级有色粉末填充在两个陶瓷填料11以及限位中环13围成的空间内,且纳米级有色粉末的填充度为15%-30%,使两个陶瓷填料11之间空间较为宽敞,不易对远离进风方向的陶瓷填料11造成遮挡,便于在风力作用下,在该空间内弥漫,并外溢。

53.可选的,透明半球壳2内设置有限位边环,限位边环以及限位中环13的内径均小于陶瓷填料11的直径,有效限制两个陶瓷填料11的稳定性,使二者不易在风力作用下发生移位。

54.实施例2:

55.请参阅图7-8,两个陶瓷填料11之间固定粘接有自传着色杆3,自传着色杆3包括外玻璃管31以及活动插设在外玻璃管31内的内转杆32、固定连接在内转杆32远离双填料板涂油一端的多个扇片4以及固定连接在内转杆32靠近双填料板一端的摩擦头33,摩擦头33外包裹有绸缎包层5,如图9,图中虚线箭头表示旋转,在吹粉操作时,部分风力作用在扇片4上,带动内转杆32和摩擦头33旋转,使绸缎包层5与51内壁产生摩擦,进而使内转杆32位于涂油端远离进风方向的端部表面带有静电,可吸附部分从陶瓷填料11内逃逸的有色粉末,进而使得外玻璃管31表面逐渐呈现变色现象,可及时对工作工作人员产生提醒,从而及时停止吹粉操作,使外溢的有色粉末量不易过多,使陶瓷填料11表面的颜色印记不易受到逃逸的有色粉末的影响。

56.绸缎包层5处于蓬松状态,且绸缎包层5与外玻璃管31内壁接触,使外玻璃管31与绸缎包层5在相互摩擦时,能相对顺畅,有效保证外玻璃管31表面静电的产生。

57.通过双填料板的设置,配合纳米级有色粉末的填充以及吹粉的操作,使在带有一定流速的风力作用下,能携带一定量的纳米级粉末穿过陶瓷填料11,由于陶瓷填料11远离进风口的端面进行涂油处理,该端面具有一定的粘附性,此时随风力从陶瓷填料11溢出的粉末在经过该端部时,部分粉末被清油吸附,进而使陶瓷填料11涂油的端面产生纳米级有色粉末的堆积,形成印记,根据印记的均匀性,可大致判断陶瓷填料11开孔的均匀性,从而实现对陶瓷填料11上开孔均匀性的检测,操作简单,可有效克服现有技术中对开孔均匀性检测的难度。

58.以上所述,仅为本技术较佳的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,根据本技术的技术方案及其改进构思加以等同替换或改变,都应涵盖在本技术的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1