一种多曲组合件装配外形的检测方法及测试样板与流程

1.本发明属于工装制造技术领域,涉及一种多曲组合件装配外形的检测方法及测试样板。

背景技术:

2.飞机部件装配,是飞机制造过程的一个重要环节,装配之后需保证装配件外形满足飞机气动外形的设计需求。通常飞机外形呈现出复杂的多曲面,在装配过程中会因为误差积累、安装变形、零件协调等原因,导致外表面形变。传统工艺中,飞机金属零件多,形变量小,装配时使用的工装型架定位来保证飞机外形。随着设计制造技术的提升,非金属零件大量运用到飞机制造领域中,非金属零件与金属零件装配之后的组合件缺乏适当的方法进行外形检测。

3.目前采用的其他检测方法存在的问题是:

4.1.适用于传统金属组合件。工装型架作为定位依据,又作为外形检测依据,缺少防差错设计,容易出现质量问题。使用工装型件检测金属与非金属组合件时,不能检测出非金属件在装配过称中的形变。

5.2.工装型架作为飞机装配时的工具,占地面积大,无法随意移动;型架在使用阶段时,无法进行检测,影响组合件制造周期。

6.3.使用其他检测方法,如:三维扫描仪检测,检测时间较长,成本过高;几何测量量检测,检测精度差,耗费人力物力,影响组合件表面质量。

7.上述检测方法中出现的技术缺陷,成本问题等,需要一种简捷快速,高效准确的检测方法。

技术实现要素:

8.本发明的目的:针对现有技术中的不足,本发明提出一种多曲组合件装配外形的检测方法及测试样板,能够有效提高多曲组合件外形检测速度,降低检测成本,减少检测装置占地。作为一种单独使用的检测手段,不影响工装型架使用,并能为组合件装配提供一种防差错设计。针对非金属和金属件组合装配的情况,能够有效检测组合件所有位置外形。

9.技术方案:

10.一种多曲组合件装配外形的检测方法,包括以下步骤:

11.步骤1:根据多曲组合件的形状特征,在多曲组合件的适当位置建立基准面;

12.步骤2:根据多曲组合件形状特征和基准面,创建多个站位面,通过站位面与产品数模相交形成的切面,得到测试样板的曲线形状、组合件的边界位置、组合件曲度变化的情况;

13.步骤3:根据测试样板的曲线形状,制备各个站位面的测试样板;

14.步骤4:使用测试样板对对多曲度组合件进行检测。

15.进一步,步骤1中,基准面建立在多曲组合件的端头或尖点处。

16.进一步,步骤1是根据多曲度组合件形状特征,在catia软件中建立数模,利用建立的多曲组合件产品数模,根据产品数模依据的机身坐标系平面,以机身坐标系平面为参考,根据组合件曲度变化,以平移、旋转、对称的方法,在产品数模的端点或尖点处,建立基准面,建立的基准面不少于两个。

17.进一步,所述的基准面有两个,其中一个基准面建立在多曲组合件的端头处,另一个基准面建立在多曲组合件顶部的尖点处。

18.进一步,步骤2具体是根据多曲组合件形状特征和基准面,以基准面为参考位置,创建多个站位面,通过站位面与产品数模相交形成切面或截面图形,使用cad软件,在切面或截面图形中,提取需要检测的组合件外形所对应的曲线,得到测试样板的曲线形状、组合件的边界位置、组合件曲度变化情况。

19.进一步,基于测试样板的曲线图形和组合件边界位置,根据不同站位面上的曲线图形分别进行数据整理,测绘曲线形状的模线,作为测试样板的制造依据。

20.进一步,步骤3是根据各个站位面的曲线图形和组合件边界位置,利用激光切割技术,制作出各个位置的测试样板,具体包括:

21.根据测试样板的曲线形状,利用激光切割机,加工得到测试样板;

22.根据模线,校验测试样板,保证测试样板符合组合件的边界位置、组合件曲度变化情况。

23.进一步,步骤4具体是对多曲度组合件进行检测,以基准面为基础,在所选站位面的位置,将各个测试样板放置在多曲度组合件外形处,检测多曲度组合件是否符合各个测试样板的曲线形状。

24.进一步,放置测试样板时,测试样板按不同位置架设,形成切面框架结构,曲线形状贴合多曲度组合件外形和需要检测曲度变化情况的位置。

25.一种应用于所述检测方法的测试样板,所述的测试样板包括样板本体,所述样板本体一端为向其内侧凹陷的曲线,所述的曲线与多曲度组合件外形面相适配。

26.有益效果:

27.本发明提供了一种多曲组合件装配外形的检测方法及测试样板,利用激光切割技术,制作出的测试样板占地面积小,可以随意移动,方便在制造环节和使用环节进行检测,检测精度高,装配效果好。该检测方法,有效缩减检测时间,不影响组合件装配生产,检测成本低,节约能源。多曲组合件的制造提供便利,提高了多曲组合件装配质量。

28.具体的,本发明的测试方法步骤1建立的基准面;基准面1是根据机身坐标系平面在数模端点位置的平行平面,基准面所在的端头位置为组合件起始位置,能够完整反应出组合件曲度变化情况,基准面与机身坐标系平面平行,创建方法简单,直观,易操作;本发明的测试方法步骤2创建多个站位面,是通过站位面与产品数模相交形成的切面,得到测试样板的曲线形状、组合件的边界位置、组合件曲度变化的情况;基准面2是与基准面1互相成90

°

夹角,建立互相垂直的基准面在使用检测样板时,更容易使用。本发明的测试方法步骤3制备各个站位面的测试样板使用1.5mm钢板制作,成本低,占地面积小,可以随意移动,方便在组合件制作的同时进行检测,能有效缩减检测时间,检测时不需使用工装型架,不影响其他组合件的装配生产。

附图说明

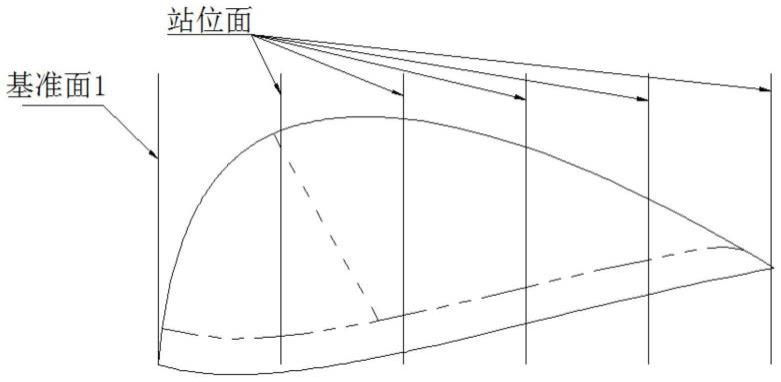

29.图1为多曲组合件主视图,

30.图2为多曲组合件左视图,

31.图3为多曲组合件俯视图,

32.图4为测试样板使用示意图。

具体实施方式:

33.下面对照附图,通过对实施例的描述,对本发明的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理、制造工艺及操作使用方法等,作进一步详细的说明,以帮助本领域的技术人员对本发明的构思、技术方案有更完整、准确和深入的理解:

34.本发明提供一种多曲组合件装配外形的检测方法及检测样板,包括以下步骤:

35.步骤s1:根据多曲组合件的形状特征,在多曲组合件的适当位置建立基准面,基准面与机身坐标系平面平行:

36.具体的,所述步骤s1包括以下分步骤,

37.步骤s11:预先建立多曲组合件产品数模。

38.步骤s12:根据多曲组合件产品数模依据的机身坐标系平面,以机身坐标系平面为参考,在产品数模的端点或尖点处,建立基准面,如图1,通过选取所述组合件产品数模的端点位置,建立基准面1,

39.需要说明的是,基准面1是根据机身坐标系平面在数模端点位置的平行平面,基准面所在的端头位置为组合件起始位置,能够完整反应出组合件曲度变化情况,基准面与机身坐标系平面平行,创建方法简单,直观,易操作;

40.如图2,通过选取所述组合件产品数模的尖点位置,建立基准面2,

41.需要说明的是,基准面2是与基准面1互相成90

°

夹角,建立互相垂直的基准面在使用检测样板时,更容易使用;

42.具体的,所述步骤s2包括:

43.步骤s21:根据组合件产品的尺寸大小,在与基准面1平行的位置,建立5个站位面;在与基准面2平行的位置,分两侧建立4个站位面。

44.需要说明的是,站位面之间距离一般为50mm~500mm,组合件曲度变化剧烈的位置,站位面可密集建立,一般情况下,在50mm~500mm范围内,多曲组合件曲度不会出现剧烈变化的情况,在曲度变化剧烈的位置,站位面设置可以小于50mm,以能够反映组合件曲度变化为准;

45.步骤s22:在产品数模中,在catia软件中用站位面与产品数模相交,形成切面或截面图形,使用cad软件,在切面或截面图形中,提取需要检测的组合件外形所对应的曲线,得到测试样板的曲线形状、组合件的边界位置、组合件曲度变化情况。

46.需要说明的是,catia软件中得到的切面图形转换为cad数据时,需要保持平行投影,平行投影能够形成1:1的投影图形,满足测试样板与组合件贴合比对曲度的要求;

47.步骤s23:基于测试样板的曲线图形和组合件边界位置,根据不同站位面上的曲线图形分别进行数据整理,使用绘图机绘制曲线形状的模线,作为测试样板的制造依据。

48.具体的,所述步骤s3包括:

49.步骤s31:根据组合件的曲线图形,设计测试样板,并使用激光切割机,制作测试样板。

50.需要说明的是,测试样板工作边为组合件的曲线形状,测试样板需有一定的强度,保证工作边不会变形或受到损伤,非工作边与工作边之间最小距离大于等于200mm,以保证样板搬运过程中不会变形或折断。

51.需要说明的是,测试样板使用1.5mm钢板制作,成本低,占地面积小,可以随意移动,方便在组合件制作的同时进行检测,能有效缩减检测时间,检测时不需使用工装型架,不影响其他组合件的装配生产。

52.步骤s32:测试样板与步骤s2中绘制的模线进行比对,确保测试样板在制作过程中没有发生变形符合产品数模的曲度变化。

53.步骤s4,如图4示,在组合件对应位置安装测试样板对多曲度组合件进行检测。

54.可以看出,组合件曲面曲度检测时间缩短,零件的制造周期大大减少,生产成本下降。

55.综上所述,本发明的测试方法步骤1建立的基准面;基准面1是根据机身坐标系平面在数模端点位置的平行平面,基准面所在的端头位置为组合件起始位置,能够完整反应出组合件曲度变化情况,基准面与机身坐标系平面平行,创建方法简单,直观,易操作;本发明的测试方法步骤2创建多个站位面,是通过站位面与产品数模相交形成的切面,得到测试样板的曲线形状、组合件的边界位置、组合件曲度变化的情况;基准面2是与基准面1互相成90

°

夹角,建立互相垂直的基准面在使用检测样板时,更容易使用。本发明的测试方法步骤3制备各个站位面的测试样板使用1.5mm钢板制作,成本低,占地面积小,可以随意移动,方便在组合件制作的同时进行检测,能有效缩减检测时间,检测时不需使用工装型架,不影响其他组合件的装配生产。

56.上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1