一种板状材料疲劳试验的方法与流程

1.本发明涉及材料及工业产品疲劳性能测试技术领域,具体涉及一种板状材料疲劳试验的方法。

背景技术:

2.疲劳破坏是指在交变载荷的作用下,虽然应力水平远低于材料的强度极限甚至屈服极限,但经过长时间的应力反复循环作用以后,材料也会发生破坏的现象。在设计零部件及工程结构等时,必须考虑到材料遭受疲劳破坏的时限,以免造成不必要的财产损失和人身伤亡事故。

3.现有的板状材料疲劳试验方法,通常采用单向引伸计法对试验样品进行轴向拉压双向应变控制疲劳试验,具体地,将试验样品固定在防屈曲装置上,防屈曲装置包括两个防屈曲件和四组紧固件,每个防屈曲件上均开有条形的润滑件定位槽,润滑件定位槽内设有润滑件,防屈曲件远离润滑件定位槽的一侧设有引伸计定位槽,将试验样品平行的夹持在两个防屈曲件之间,将单向引伸计固定试验样品的一侧,使用疲劳试验机对试验样品进行应变控制轴向拉压疲劳试验。

4.该技术方案的缺点是,1.在对试验样品进行应变控制轴向拉压疲劳试验,试验样品受力不均匀,试验误差大,测量结果不准确;2.由于该技术方案采用的是单向引伸计试验方法,在试验时,将引伸计固定在试验样品的一侧,在试验的过程中,试验样品会向引伸计的一侧发生横向移动,导致试验误差偏大。

技术实现要素:

5.本发明意在提供一种板状材料疲劳试验的方法,能够使得试样样品受力均匀。

6.为达到上述目的,本发明采用如下技术方案:一种板状材料疲劳试验的方法,包括以下步骤:

7.步骤一:将试验样品固定在防屈曲装置上,防屈曲装置包括两个防屈曲件和四组紧固件,每个防屈曲件上均开有工字型的润滑件定位槽,润滑件定位槽内设有润滑件,且润滑件的形状与润滑件定位槽的形状相匹配,将试验样品平行夹持在两个润滑件之间,并通过紧固件固定;

8.步骤二:使用疲劳试验机对试验样品进行s

min

<0的轴向应力、ε

min

<0的轴向应变控制疲劳试验。

9.本方案的有益效果为:在对试验样品进行s

min

<0的轴向应力、ε

min

<0的轴向应变控制疲劳试验时,先将润滑件固定在润滑件定位槽内,再将试验样品夹持在两个防屈曲件之间,并通过紧固件进行固定,对固定好的试验样品进行疲劳试验。

10.现有的润滑件定位槽呈条形状,润滑件无法将两个防屈曲件之间的试验样品完全包裹住,一部分试验样品会被防屈曲件包裹,导致试验样品受力不均匀,试验误差偏大、试验结果不准确,而本技术方案的防屈曲件上开有工字型的润滑件定位槽,且润滑件的形状

与润滑件定位槽的形状相匹配,当将试验样品平行夹持在两个防屈曲件之间时,润滑件能将位于两个防屈曲件之间的试验样品完全包裹住,在使用疲劳试验机对试验样品进行疲劳试验时,使得试验样品受力均匀,降低了试验误差,提高了试验精确度。

11.本技术方案可以对试验样品进行进行s

min

<0的轴向应力、ε

min

<0的轴向应变控制疲劳试验,可以根据实际情况,选择不同的试验方法,适用范围较广。

12.进一步,步骤二中,s

min

<0的轴向应力控制疲劳试验采用轴向载荷对试验样品进行控制。

13.本方案的有益效果为:本技术方案可以对试验试样进行s

min

<0的轴向应力控制的疲劳试验。

14.进一步,步骤二中,ε

min

<0的轴向应变控制疲劳试验采用单向引伸计或双向引伸计或光学dic设备对试验样品进行控制。

15.本方案的有益效果为:本技术方案可以根据实际情况,选择不同的试验方法对试验样品进行ε

min

<0的的轴向应变控制疲劳试验,适用范围较广。

16.进一步,步骤一中,每个防屈曲件远离润滑件定位槽的一侧设有引伸计定位槽,通过引伸计定位槽将单向引伸计固定在试验样品上。

17.本方案的有益效果为:该技术方案在防屈曲件上设有引伸计定位槽,在使用单向引伸计对试验样品进行ε

min

<0的轴向应变控制疲劳试验时,便于引伸计的固定。

18.进一步,步骤一中,防屈曲装置还包括压片,试验样品的一侧与防屈曲件平齐,并使用压片固定,试验样品的另一侧伸出防屈曲件的长度为1-2mm,将单向引伸计固定在试验样品上。

19.本方案的有益效果为:在使用单向引伸计对试验样品进行ε

min

<0的轴向应变控制疲劳试验时,使得试验样品的一侧与防屈曲件平齐,这个设置的目的是:一方面尽量减少暴露在防屈曲件两侧的试验样品,使得试验样品尽量包裹在防屈曲件的内部,降低试验样品的屈曲几率;另一方面,便于压片的固定。将压片固定在试验样品与防屈曲件平齐的一侧,将单向引伸计固定在试验样品伸出的一侧,在使用单向引伸计对试验样品进行ε

min

<0的轴向应变控制疲劳试验时,能够防止试验样品向没有安装有单向引伸计的一侧横向移动,降低了试验误差、提高了试验精确度。

20.进一步,步骤一中,每个防屈曲件远离润滑件定位槽的一侧设有中心螺纹孔,中心螺纹孔内可拆卸连接有固定杆,将双向引伸计固定在固定杆上。

21.本方案的有益效果为:该技术方案在防屈曲件上设有中心螺纹孔,中心螺纹孔内连接有固定杆,在使用双向引伸计对试验样品进行ε

min

<0的轴向应变控制疲劳试验时,便于双向引伸计的固定。

22.进一步,步骤一中,试验样品的两侧均伸出防屈曲件的长度为1-2mm,将双向引伸计分别固定在试验样品的两侧。

23.本方案的有益效果为:本技术方案试验样品的两侧均伸出防屈曲件,便于双向引伸计的安装。与使用单向引伸计对试验样品进行ε

min

<0的轴向应变控制疲劳试验相比,本技术方案使用双向引伸计对试验样品进行ε

min

<0的轴向应变控制疲劳试验,取其平均值作为试验的控制参量,降低了试验误差,提高试验的精确度。

24.采用双向引伸计对试验样品进行试验,能够使得防屈曲件两侧的试验样品受力均

匀,试验样品不会发生横向移动。同时,国标gb/t26077—2021有规定,在做板状材料疲劳试验时,建议使用双向引伸计对试验样品进行试验,并取其平均值作为试验的控制参量,满足不了条件可以选用单向引伸计。

25.进一步,步骤一中,在进行光学dic的应变控制疲劳试验时,防屈曲装置还包括光源装置与摄像机,在试验样品的单侧面或双侧面喷涂散斑,在防屈曲件与润滑件上喷涂与散斑颜色不同的纯色,光源装置用于照射喷涂散斑后的试验样品,摄像机与疲劳试验机的控制器闭环连接,摄像机与疲劳试验机的控制器保持同一采样频率。

26.本方案的有益效果为:本技术方案是通过摄像机实时拍照并计算区域内发生的应变,转化成电信号后输入疲劳试验机的控制器,疲劳试验机的控制器根据实时传输的电信号转化成应变,并控制疲劳试验机的运行,摄像机与疲劳试验机的控制器的采样频率需要保持一致,以提高试验稳定性和精确度。

27.本技术方案在防屈曲件与润滑件上喷涂与散斑颜色不同的纯色,能够防止防屈曲件与润滑件对摄像机采集图像造成影响,而影响试验的精确度。

28.与使用单向引伸计或双向引伸计对试验样品进行的疲劳试验相比,采用单向或双向引伸计对试验样品进行试验,引伸计的刀口会在试验样品上留下痕迹,留下的痕迹则会导致微裂纹提前萌生并引起裂纹扩展,使得试验样品容易断裂,而采用dic设备对试验样品进行疲劳试验,摄像机与试验样品是非接触性试验的,摄像机不会对试验样品造成破坏,同时,在试验的过程中,试验样品不会发生横向移动,降低了试验样品误差,提高了试验精确度。

29.进一步,步骤一中,试验样品的两侧与防屈曲件重合。

30.本方案的有益效果为:由于试验样品的两侧与防屈曲件重合,防屈曲件将试验样品的两侧全部包裹住了,减小了试验样品的屈曲几率。

附图说明

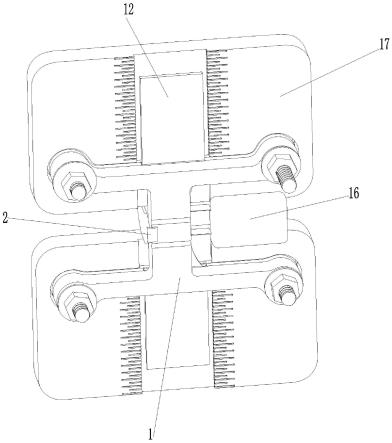

31.图1为本发明实施例1中防屈曲装置的三维图;

32.图2为本发明实施例1中防屈曲装置的爆炸图;

33.图3为本发明实施例2中防屈曲装置的三维图;

34.图4为本发明实施例2中防屈曲装置的爆炸图;

35.图5为本发明试验样品厚度为0.6mm时,在疲劳寿命小于1000次的半衰期应力-应变滞回曲线图;

36.图6为本发明试验样品厚度为0.6mm时,在疲劳寿命小于1000次的半衰期应变-寿命曲线图;

37.图7为本发明试验样品厚度为0.6mm时,在疲劳寿命小于1000次的半衰期载荷-寿命曲线图;

38.图8为本发明试验样品厚度为1.4mm时,在疲劳寿命小于1000次的半衰期应力-应变滞回曲线图;

39.图9为本发明试验样品厚度为1.4mm时,在疲劳寿命小于1000次的半衰期应变-寿命曲线图;

40.图10为本发明试验样品厚度为1.4mm时,在疲劳寿命小于1000次的半衰期载荷

‑ꢀ

寿命曲线图。

具体实施方式

41.下面通过具体实施方式进一步详细说明:

42.说明书附图中的附图标记包括:防屈曲件1、压片2、紧固螺栓3、垫片4、紧固螺母5、上夹持部6、下夹持部7、防屈曲部8、夹持段9、固定段10、螺栓孔11、试验样品12、润滑件定位槽13、润滑件14、引伸计定位槽15、引伸计16、定位块17、试验样品定位槽18、防屈曲件定位槽19、矫正块20、中心螺纹孔21、固定杆22。

43.实施例1

44.如图1-2所示的防屈曲装置,包括防屈曲件1、压片2、紧固件和定位单元。本实施例的防屈曲件1选用钛合金材质,紧固件为螺栓紧固件,具体地,螺栓紧固件的数量为四组,每组螺栓紧固件包括紧固螺栓3、垫片4和紧固螺母5。

45.如图2所示,防屈曲件1的数量为两个,每个防屈曲件1均呈对称的工字型板状结构,两个防屈曲件1相互贴合并通过螺栓紧固件连接,每个防屈曲件1均包括上夹持部6、下夹持部7以及防屈曲部8,防屈曲部8位于上夹持部6和下夹持部7之间,上夹持部6和下夹持部7的结构相同,且上夹持部6、下夹持部7以及防屈曲部8是一体成型的。上夹持部6 和下夹持部7均包括夹持段9和两个固定段10,固定段10位于夹持段9的两侧,且固定段 10与夹持段9是一体成型的,固定段10呈圆柱状,夹持段9上表面到固定段10顶部所在平面的距离与夹持段9下表面到固定段10底部所在平面的距离相等,且夹持段9的高度小于固定段10的直径,每个固定段10中心位置均开有螺栓孔11。固定段10这样设置的目的在于,将固定段10与上夹持部6、下夹持部7的位置错开,减小了上夹持部6、下夹持部7的高度,从而减小了试验样品12的长度,降低了试验样品12在试验过程中的屈曲几率,提高了试验精确度。这样设置螺栓孔11的目的在于,使得螺栓孔11与夹持段9在同一水平面上,使得螺栓紧固件能够将试验样品12稳定的固定在两个防屈曲件1之间。

46.如图2所示,试验样品12平行夹持在两个防屈曲件1之间,靠近试验样品12一侧的防屈曲件1上开有润滑件定位槽13,润滑件定位槽13呈工字型结构,润滑件定位槽13包括依次连通的上水平部、竖直部以及下水平部,且上水平部位于上夹持部6上,水平部位于下夹持部7上,竖直部位于防屈曲部8上。试验样品12与润滑件定位槽13之间设有润滑件14,润滑件14的形状与润滑件定位槽13的形状相匹配,且润滑件14粘接在润滑件定位槽13内,润滑件14为厚度为0.5-2.0mm的聚四氟乙烯薄膜,在本实施例中,润滑件14的厚度选用 1.0mm。

47.如图2所示,防屈曲部8远离润滑件定位槽13的一侧上开有引伸计定位槽15,每个防屈曲部8上的引伸计定位槽15的数量均为两个,引伸计定位槽15采用弧形设计,防止引伸计16上的橡皮筋在绷紧状态时,因应力集中而断裂,同时也可以在试验过程中对引伸计16 进行纵向定位,防止引伸计16纵向偏移。如图1所示,试验样品12的左侧与防屈曲部8平齐,并使用压片2固定,试验样品12的右侧伸出防屈曲部8的长度为1-2mm,将引伸计16 固定在试验样品12上,在本实施例中,试验样品12伸出防屈曲部8的长度为1.5mm。

48.如图2所示,定位单元包括定位块17和矫正块20,定位块17和矫正块20的数量均为两个,两个定位块17为完全相同的板状结构,两个定位块17分别位于防屈曲件1的上下两侧,定位块17的右侧开有试验样品定位槽18和防屈曲件定位槽19,试验样品定位槽18的前

后两侧均刻有刻度。矫正块20呈l型,矫正块20的宽面上刻有刻度,矫正块20能卡在试验样品定位槽18前后两侧,使得矫正块20宽面上的刻度与定位块17上的刻度重合,定位块17通过与矫正块20配合能对试验样品12进行纵向和横向定位。

49.通过将防屈曲件1上的润滑件定位槽13设置成工字型,并使得润滑件14能够将两个防屈曲件1之间的试验样品12包裹住,使得试验样品12的受力更加均匀,同时,由于试验样品12的左侧与防屈曲部8平齐,使得该防屈曲装置能对厚度为0.6mm-2.5mm的试验样品12 进行应变控制的疲劳试验,由图5-7可知,当试验样品12的厚度为0.6mm时,整个检测程序连续无异常,且可以获得光滑无畸变的滞回线,且无肉眼可见的屈曲现象;需要说明的是:图6中上面的那条曲线代表应变峰值(%),下面那条曲线代表应变谷值(%)。图7中上面的那条曲线代表载荷峰值(kn),下面那条曲线代表载荷谷值(kn);如图8-10可知,当试验样品12的厚度为1.4mm,且强度较高时,整个检测程序连续无异常,同时也可以获得光滑无畸变的滞回线,且无肉眼可见的屈曲现象。需要说明的是:图9中上面的那条曲线代表应变峰值(%),下面那条曲线代表应变谷值(%);图10中上面的那条曲线代表载荷峰值 (kn),下面那条曲线代表载荷谷值(kn);由此可以说明,该防屈曲装置能够对厚度范围为0.6mm-2.5mm,且能够对抗拉强度小于2500mpa的试验样品12进行试验。

50.具体实施过程如下:

51.本实施例是采用单向引伸计对试验样品12进行ε

min

<0的轴向应变控制疲劳试验,具体包括以下步骤:

52.步骤一:将试验样品12固定在防屈曲装置上,如图2所示,先将润滑件14粘接在润滑件定位槽13内,再将左侧的防屈曲件1放置在两个定位块17上的防屈曲件定位槽19内,并使得润滑件14与试验样品定位槽18处于同侧,将试验样品12放置在试验样品定位槽18 内,由于试验样品12的后侧与防屈曲部8平齐,选择合适的矫正块20,将矫正块20卡在定位块17后侧的试验样品定位槽18内,使得试验样品12的后侧与矫正块20相抵,通过定位块17和矫正块20上的刻度对试验样品12进行横向和纵向定位,使得试验样品12与防屈曲部8的后侧平齐。将右侧的防屈曲件1贴合在左侧的防屈曲件1上,通过螺栓紧固件将两个防屈曲件1固定在一起,将固定好的防屈曲装置从定位块17和矫正块20上取下来。

53.步骤二:用单向引伸计对试验样品12进行ε

min

<0的轴向应变控制疲劳试验,具体地,如图1所示,将引伸计16通过皮筋或其他弹性带固定在引伸计定位槽15上,并使得引伸计 16上的刀口与试验样品12接触,将压片2固定通过皮筋或其他弹性带固定在防屈曲部10 的左侧,将试验样品12压紧。使用疲劳试验机对试验样品12进行ε

min

<0的轴向应变控制疲劳试验,通过引伸计16自身的标距与试验中刀口张开/闭合的位移来计算实时的应变,并作为控制参量。

54.实施例2

55.与实施例1不同的是,如图3、图4所示,引伸计16的数量为两个。

56.如图3所示,试验样品12的左右两侧均伸出防屈曲部8的长度为1-2mm,在本实施例中,试验样品12的两侧均伸出防屈曲部8的长度为1.5mm,便于将引伸计16固定在防屈曲部8 左右两侧的试验样品12上。如图4所示,防屈曲部8远离润滑件定位槽13的一侧上开有中心螺纹孔21,中心螺纹孔21内螺纹连接有固定杆22,便于将双向引伸计16固定在固定杆 22上。

57.具体实施过程如下:

58.采用双向引伸计对试验样品12进行ε

min

<0的轴向应变控制疲劳试验的步骤为:

59.步骤一:将试验样品12固定在防屈曲装置上,如图4所示,由于试验样品12的左右两侧均伸出防屈曲部8,选择合适的矫正块20,将两个矫正块20分别卡在试验样品定位槽18 的前后两侧,将试验样品定位槽18内的试验样品12夹紧,使得试验样品12处于防屈曲件1 的中间位置,将右侧的防屈曲件1贴合在左侧的防屈曲件1上,通过螺栓紧固件将两个防屈曲件1固定在一起,将固定好的防屈曲装置从定位块17和矫正块20上取下来。

60.步骤二:用双向引伸计对试验样品12进行ε

min

<0的轴向应变控制疲劳试验,具体地,如图3所示,将两个引伸计16分别安装在防屈曲部8左右两侧的试验样品12上,将引伸计 16通过皮筋或其他弹性带固定在固定杆22上,使得引伸计16上的刀口与试验样品12接触,将安装好的试验样品12从定位块17上取下来,对试验样品12进行ε

min

<0的轴向应变控制疲劳试验,取其平均值作为试验的控制参量。

61.实施例3

62.本实施例采用光学dic对试验试样12进行ε

min

<0的轴向应变控制疲劳试验,与实施例 1、实施例2不同的是,防屈曲装置还包括光源装置与摄像机,在试验样品12的单侧面或双侧面喷涂散斑,在防屈曲件1与润滑件14上喷涂与散斑颜色不同的纯色,光源装置用于照射喷涂散斑后的试验样品12,摄像机与疲劳试验机的控制器闭环连接,摄像机与疲劳试验机的控制器保持同一采样频率。

63.具体实施过程如下:

64.步骤一:将试验样品12固定在防屈曲装置上,具体的,与实施例2不同的是,试验样品12的两侧与防屈曲部8重合。

65.步骤二:用光学dic设备对试验样品12进行ε

min

<0的轴向应变控制疲劳试验,具体地,当需要使用摄像机采集试验样品12一个侧面的图像时,在试验样品12该侧面喷涂散斑,在该侧的防屈曲件1与润滑件14上喷涂与散斑颜色不同的纯色,将摄像机固定在试验样品12 的侧面,调节光源的强度,使得摄像机上能够清晰的采集该侧试验样品12的图像,通过摄像机实时拍照并计算区域内发生的应变,转化成电信号后输入疲劳试验机的控制器,疲劳试验机的控制器根据实时传输的电信号转化成应变,并控制疲劳试验机的运行;当需要使用摄像机采集试验样品12两个侧面的图像时,在试验样品12的两个侧面均喷涂散斑,在防屈曲件1与润滑件14上喷涂与散斑颜色不同的纯色,将两个摄像机固定在试验样品12的侧面分别采集试验样品12两个侧面的图像,调节光源的强度,使得光学dic设备能够清晰的采集该侧试验样品12的图像,通过摄像机实时拍照并计算区域内发生的应变,转化成电信号后输入疲劳试验机的控制器,疲劳试验机的控制器根据实时传输的电信号转化成应变,并控制疲劳试验机的运行。可以根据实际情况选择,使用一个摄像机进行试验或使用两个摄像机进行试验。

66.实施例4

67.对试验样品12进行s

min

<0的轴向应力控制疲劳试验的步骤为:

68.步骤一:将试验样品12固定在防屈曲装置上,与实施例3相同。

69.步骤二:用疲劳试验机对试验样品12进行s

min

<0的轴向应力控制疲劳试验,通过载荷峰谷值作为控制参量。

70.以上的仅是本发明的实施例,方案中公知的具体技术方案和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明技术方案的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1