一种全钒液流电池在不同充放电状态下内阻的测量方法与流程

1.本发明属于全钒液流电池分析测试技术领域,具体涉及一种全钒液流电池在不同充放电状态下欧姆内阻、电化学极化内阻和浓差极化内阻的测量方法。

背景技术:

2.储能技术可解决天然能源间歇性、波动性造成的困难问题。全钒液流体系电池具有效率高、响应速度快、本征安全、超长循环寿命、容量功率可独立设计、不受地理环境限制等优点,即适用于供给侧风光发电的平滑处理,也可适用于需求侧的电能管理,特别适用于大规模储能电站。

3.内阻是衡量电池性能的一个重要技术指标,内阻小的电池具有更强的大电流放电能力。因此,对电池内阻的研究一直是电池行业中至关重要的工作,全钒液流电池内阻主要由欧姆内阻、电化学内阻和浓差极化内阻组成。

4.目前,在锂电池领域主要使用hppc方法测试电阻,但全钒液流电池的电解质是流动液体,特点是在电池流动入口和出口之间存在较大浓差极化,而 hppc测量方法会忽略浓差极化内阻,难以应用于全钒液流电池。

5.cn113805086a中国专利“一种锂离子电池内阻的快速估算方法”,对锂电池的欧姆内阻和极化内阻进行了测量,其中对于欧姆内阻的估算值还包含了电化学极化内阻;而对于极化内阻的测量时间较长,其中也存在一定自放电的影响,这使得测量值不准确。其次,该测量方法无法测量出锂电池欧姆内阻、电化学极化内阻和浓差极化内阻具体数值。

技术实现要素:

6.为了克服现有技术的不足,本发明提供一种全钒液流电池在不同充放电状态下内阻的测量方法,通过交流内阻仪和充放电仪的实时监测开路电压功能,实现对全钒液流电池欧姆极化内阻、电化学极化内阻和浓差极化内阻的分析测量。

7.本发明的上述目的是通过以下技术方案实现的:一种全钒液流电池在不同充放电状态下内阻的测量方法(流程如图2),包括以下步骤:

8.1.将全钒液流电池系统通过充放电仪进行恒流充放电两个循环;

9.2.测量充电过程电池内阻:当测量低soc范围(0%~90%)充电过程的内阻时,直接恒流充电至对应soc值,然后搁置5~15min,在搁置过程中电池开路电压通过仪器实时记录,数据记录频率为0.1-2s/点,搁置过程中同时使用仪器测量电池的欧姆内阻,搁置结束后继续恒流放电;当测量高soc范围 (90%~100%)充电过程的内阻时,在恒流充电结束继续恒压充电至测试soc 值,然后搁置5~15min,在搁置过程中同样记录电压值及测量欧姆内阻,搁置结束后继续恒流放电,完成测试;

10.3.测量放电过程电池内阻:先恒流充电,继续恒压充电至电池soc=100%,然后恒流放电至待测量soc值,搁置5~15min,在搁置过程中通过充放电仪和交流内阻仪记录、测量数据,搁置结束后继续恒流放电,完成测试。

11.进一步的,步骤1所述全钒液流电池系统(图1)由主电池、soc电池、正极储液罐、负极储液罐、管路、磁力泵、充放电仪,其中主电池包括主电池正极、主电池负极,主电池正极通过管路与正极储液罐、一个磁力泵闭环连接,主电池负极通过管路与负极储液罐、另一个磁力泵闭环连接,主电池正极、主电池负极分别通过管路连接soc电池、充放电仪,soc电池连接电压检测装置。

12.本发明与现有技术相比的有益效果是:

13.(1)本发明的全钒液流电池内阻测试方法,利用电池系统开路电压变化曲线和数据,可计算出电池系统总内阻、欧姆极化内阻和电化学极化的总内阻、浓差极化内阻。根据交流内阻仪直接测量全钒液流电池欧姆极化内阻,因此本发明可对全钒液流电池的欧姆内阻、电化学极化内阻和浓差极化内阻分别实现精准测量;

14.(2)在全钒液流电池研发过程中,为提高电池整体性能,会对电极框、电极、流道等进行结构设计,不同结构对电池性能的影响仅靠电池效率来评价还远远不够,更需要对电压效率进行具体分析。本发明可准确测量不同全钒液流电池的欧姆极化内阻、电化学极化内阻和浓差极化内阻,为电池的电压效率分析、电池性能等提供依据;

15.(3)根据欧姆极化内阻、电化学极化内阻和浓差极化内阻的阻值,还可针对电池材料、电池结构等方面做出改善,为下一步研发指明方向;

16.(4)本发明提供了一种操作简单、测量数据准确、对全钒液流电池无负面影响的内阻测量方法。

附图说明

17.下面结合附图与具体实施方式对本发明作进一步说明

18.图1是本发明全钒液流电池系统结构示意图;

19.图2是本发明全钒液流电池内阻测试流程图;

20.图3是本发明充电后搁置过程电池系统开路电压变化曲线示意图;

21.图4是本发明全钒液流电池系统各内阻随充电soc变化曲线图;

22.图5是本发明放电后搁置过程电池系统开路电压变化曲线示意图;

23.图6是本发明全钒液流电池系统各内阻随放电soc变化曲线示意图。

24.图中1.主电池;2.充放电仪;3.soc电池;4.正极储液罐;5.负极储液罐;6. 磁力泵;7.管路;8.电压检测装置;11.主电池正极;12.主电池负极。

具体实施方式

25.下面通过具体实施例详述本发明,但不限制本发明的保护范围。如无特殊说明,本发明所采用的实验方法均为常规方法,所用实验器材、材料、试剂等均可从商业途径获得。

26.实施例1

27.实验所用全钒液流电池系统,是由18节单电池组成的5kw的电堆,电解液使用硫酸体系电解液,电解液总体积为320l,正负极电解液体积各160l。电池系统在液路上串联有soc电池,soc电池的开路电压可被实时监测,通过 soc电池开路电压可实时读取电池系统的soc。电池系统内使用碳毡电极,电极尺寸为570mm

×

220mm,恒流充放电电流密度为150ma/cm2。电池系统运行温度在36

±

1℃范围内。

28.充电过程内阻值测量方法:恒流或恒流恒压充电至对应soc值,搁置10min,搁置过程中电池开路电压通过充放电仪实时记录,数据记录频率为0.5s/点,搁置过程中使用交流内阻仪测量电池的欧姆极化内阻,搁置结束后继续恒流放电至1v。

29.按充电过程内阻值测量方法,充电后在搁置过程中电池系统开路电压变化曲线如图3所示,a点是充电至soc值时电池系统开路电压,b点是搁置过程 0.5s位置,是开路电压瞬降后开始缓慢下降的起点,d点是电池系统开路电压进入平稳阶段的起点。

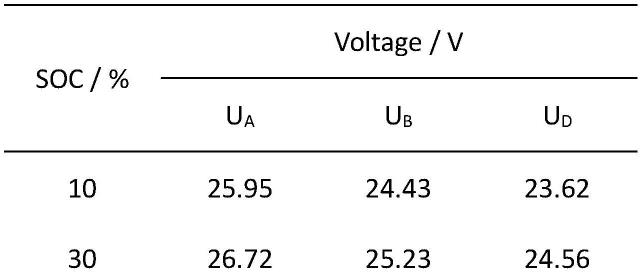

30.充电至soc值分别为10%、30%、50%、70%和90%后搁置过程的开路电压记录见表1,根据表1可计算出全钒液流电池充电至不同soc下的各内阻值,结果见表2。各内阻随充电soc变化曲线如图4所示。

31.内阻计算方法为(u

a-ub)/i=r

ohm

+r

act

,(u

b-ud)/i=r

com

,r

ohm

+r

act

是欧姆极化内阻与电化学极化内阻和,r

con

是浓差极化内阻。此外,r

ohm

可通过交流内阻仪直接测得。

32.表1.充电后搁置过程开路电压记录表

[0033][0034][0035]

表2.充电过程在不同soc下的内阻结果

[0036]

[0037]

实施例2

[0038]

实验所用全钒液流电池系统,是由18节单电池组成的功率为5kw的电堆,电解液使用硫酸体系电解液,电解液总体积为320l,正负极电解液体积各160l。电池系统在液路上串联有soc电池,soc电池的开路电压可被实时监测,通过 soc电池开路电压可实时读取电池系统的soc。电池系统内使用碳毡电极,电极尺寸为570mm

×

220mm,恒流充放电电流密度为150ma/cm2。电池系统运行温度在36

±

1℃范围内。按放电过程内阻值测量方法,放电后在搁置过程中电池系统开路电压变化曲线如图5所示,a点是放电至soc值时电池系统开路电压,b点是搁置过程0.5s位置,是开路电压瞬升后开始缓慢上升的起点,d点是电池系统开路电压进入平稳阶段的起点。

[0039]

放电至soc值分别为10%、30%、50%、70%和90%后搁置过程的开路电压记录见表3,根据表3可计算出全钒液流电池放电至不同soc下的各内阻值,结果见表4。电池各内阻随放电soc变化曲线如图6所示。

[0040]

表3.放电后搁置过程开路电压记录表

[0041][0042]

表4.放电过程在不同soc下的内阻结果

[0043][0044]

根据图4和图6的结果,全钒液流电池内阻中欧姆极化内阻最大,电化学极化内阻最小。欧姆极化内阻在充电过程和放电过程随soc变化基本保持不变,这是由于欧姆极化内阻主要受实验温度影响,而全钒液流电池在运行过程中始终保持实验温度在36℃左右,因此测得的欧姆极化内阻基本无变化说明测试方法的可靠性。在充电末和放电末时,由于电荷转移难度增加,正负电极发生电化学反应难度增加导致电化学极化内阻明显上升。

[0045]

实施例测量结果符合常理。结果表明,通过本发明可有效、准确的测量出全钒液流电池在不同soc状态下的欧姆极化内阻、电化学极化内阻和浓差极化内阻,对电堆性能评价等方面有重要意义。

[0046]

以上所述实施方式仅为本发明的优选实施例,而并非本发明可行实施的全部实施例。对于本领域一般技术人员而言,在不背离本发明原理和精神的前提下对其所作出的任何显而易见的改动,都应当被认为包含在本发明的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1