一种具有高吸附性能的CNT-BDD电极及其制备方法与流程

一种具有高吸附性能的cnt-bdd电极及其制备方法

技术领域

1.本发明涉及环境电化学技术领域,尤其涉及一种具有高吸附性能的cnt-bdd电极及其制备方法。

背景技术:

2.随着社会文明进步,人们的环保意识不断增强,对水体污染的控制也越来越受到重视。臭氧具有非常强的氧化能力,由于其具有高效、绿色的特点,已经广泛应用于水体消毒。臭氧极其不稳定性,故臭氧无法实现用瓶罐进行贮存和运输,只能采用现制现用的方式,因此目前如何在使用现场更高效、便捷地制备出臭氧成为阻碍臭氧大规模应用的难题。而掺硼金刚石膜电极(bdd电极)作为臭氧发生器的膜电极组件的阳极具有明显优势,其化学性能稳定、耐腐蚀性强,并且具有优异的导电性、较宽的电势窗口等特点。因此,掺硼金刚石膜电极在臭氧发生器领域具有非常广阔的应用前景。但掺硼金刚石膜电极的吸附性能较低,欠佳的吸附性能影响其在制备臭氧过程中对含氧物质的吸附能力,臭氧产量随之下降,因此想要实现掺硼金刚石膜电极的广泛应用必须要改善掺硼金刚石膜电极的吸附性能,进而提高臭氧发生器的臭氧产量。

技术实现要素:

3.为了克服现有技术中存在的缺点和不足,本发明的目的在于提供一种具有高吸附性能的cnt-bdd电极,该电极兼具掺硼金刚石膜电极和碳纳米管的优点,具有优异的化学性能稳定、耐腐蚀性、导电性、较宽的电势窗口以及良好的吸附性能。

4.本发明的另一目的在于提供一种cnt-bdd电极的制备方法,该制备方法制成的cnt-bdd电极中的掺硼金刚石膜层和碳纳米管层之间呈层层嵌套的结构,兼具掺硼金刚石膜电极和碳纳米管的优点。

5.本发明的目的通过下述技术方案实现:一种具有高吸附性能的cnt-bdd电极,所述cnt-bdd电极包括钛衬底、沉积于钛衬底的掺硼金刚石层以及碳纳米管层。

6.具体地,所述cnt-bdd电极为碳纳米管掺硼金刚石复合电极。本发明通过将具有良好吸附性和活性的碳纳米管与掺硼金刚石进行复合制成cnt-bdd电极,使cnt-bdd电极兼具掺硼金刚石膜电极和碳纳米管的优点,具有优异的化学性能稳定、耐腐蚀性、导电性以及较宽的电势窗口的同时,有效地解决了掺硼金刚石电极吸附性能较低的问题,相比于掺硼金刚石电极,采用本发明的cnt-bdd电极制成的膜电极组件的臭氧产量得到了明显的提升。

7.本发明的另一目的通过下述技术方案实现:一种cnt-bdd电极的制备方法,包括如下步骤:

8.(1)对钛衬底进行预处理;

9.(2)在预处理后的钛衬底的表面沉积掺硼金刚石膜层;

10.(3)在掺硼金刚石层上沉积碳纳米管层;

11.(4)重复上述步骤(2)和步骤(3),其中最外层为掺硼金刚石膜层,所述掺硼金刚石

膜层的沉积次数为4-6次,所述碳纳米管层的沉积次数为3-5次。

12.优选的,所述掺硼金刚石膜层的沉积次数为5次,所述碳纳米管层的沉积次数为4次。通过上述方法制备的cnt-bdd电极,掺硼金刚石膜的成核率高,在钛衬底先沉积一层掺硼金刚石膜层再沉积碳纳米管层,如此反复几次,层层叠加,最后接触水体的最外层为掺硼金刚石膜层,使掺硼金刚石膜层和碳纳米管层之间呈层层嵌套的结构,结合更紧密;通过上述方法制备的cnt-bdd电极兼具掺硼金刚石膜电极和碳纳米管的优点,具有优异的化学性能稳定、耐腐蚀性、导电性以及较宽的电势窗口的同时,有效地解决了掺硼金刚石电极吸附性能较低的问题,相比于纯掺硼金刚石电极,采用制备方法制成的cnt-bdd电极制成的膜电极组件的臭氧产量得到了明显的提升。

13.进一步地,所述步骤(1)中,预处理的具体步骤包括:使用金刚石研磨膏对钛衬底的表面进行打磨,然后将钛衬底放入含有金刚石粉的丙酮混合液中超声,再使用无水乙醇进行清洗。

14.使用金刚石研磨膏对钛衬底的表面进行打磨不仅可以使钛衬底的表面具有均匀的划痕,还能去除钛衬底的表面的氧化层,另外打磨完成后,部分金刚石研磨膏中的金刚石颗粒会附着在钛衬底的表面,能够提高后续掺硼金刚石膜的成核率;将打磨后的钛衬底置于含有金刚石粉的丙酮混合液中超声不仅能够去除钛衬底表面的油污,还能增加钛衬底表面的划痕内附着的金刚石颗粒,最后使用无水乙醇将残留的丙酮以及其他污垢除去。

15.进一步地,所述步骤(1)中超声的时间为10-15min。

16.进一步地,所述步骤(2)的具体步骤为:利用化学气相沉积炉在钛衬底的表面沉积掺硼金刚石膜层:将预处理后的钛衬底置于化学气相沉积炉的反应腔室,然后加热反应腔室内的灯丝,分别通过不同的气道将氢气、甲烷以及带有硼酸三甲酯的氢气通入反应腔室进行热沉积。

17.具体地,所述氢气、甲烷以及带有硼酸三甲酯的氢气在进入反应腔室前混合均匀。上述制备工艺简单,安全性、可控性高,硼掺杂成功率高,制备出的掺硼金刚石膜层质量高,晶型完整,结构致密,覆盖均一。

18.具体地,所述甲烷的流量为4.5ml/min,所述氢气的流量为220ml/min,所述带有硼酸三甲酯的氢气中的硼酸三甲酯的流量为8ml/min,所述带有硼酸三甲酯的氢气中的氢气的流量为11ml/min。更具体地,所述步骤(2)中带有硼酸三甲酯的氢气通入反应腔室的具体步骤为:该气道的氢气通入盛放有硼酸三甲酯的洗气瓶中,从洗气瓶排出的氢气将随之挥发的硼酸三甲酯带入反应腔室中。

19.所述硼酸三甲酯作为制备掺硼金刚石膜层的液体硼源,相较于气态硼源,其具有无毒易挥发的特点,安全性高,且便于通过氢气携带进入反应腔室参与反应。

20.进一步地,所述步骤(2)中的灯丝为钽丝,在进行沉积掺硼金刚石膜层前对钽丝进行高温碳化至钽丝的电阻稳定。

21.经过高温碳化后的钽丝的功率稳定,沉积掺硼金刚石膜层反应中反应腔室内的衬底温度场波动小,利于提高掺硼金刚石膜的质量,并且能够防止在沉积过程中钽丝形成钽蒸汽对掺硼金刚石膜造成污染。

22.进一步地,所述步骤(3)的具体步骤为:采用电沉积法在掺硼金刚石层上沉积碳纳米管层:将碳纳米管颗粒分散于阴-阳离子混合表面活性剂溶液中,制得混合液a;将经过步

骤(2)后的电极置于混合液a中并作为阳极,以不锈钢板为阴极,进行电沉积使碳纳米管沉积在掺硼金刚石膜层的外侧,沉积完成后取出晾干。

23.具体地,所述阴-阳离子混合表面活性剂溶液为溶解有阴离子型表面活性剂和阳离子型表面活性剂的溶液。上述制备工艺简单,安全性、可控性高,沉积效率高,碳纳米管层的厚度容易控制,采用上述步骤沉积的碳纳米管层与掺硼金刚石膜层的结合紧密,并且能够显著提高cnt-bdd电极的吸附性能,进而提高膜电极组件臭氧产量。

24.进一步地,所述步骤(3)的电沉积时间为2.5-4.5min,所述电沉积的电压为28-34v。

25.本发明通过严格控制电沉积时间,进而控制碳纳米管层的厚度以及紧密程度,沉积时间过短会导致碳纳米管层的厚度不足,对cnt-bdd电极的吸附性能的提升作用不明显,沉积时间过长会导致碳纳米管层的厚度过厚,碳纳米管层将掺硼金刚石膜层完全覆盖,影响掺硼金刚石膜层与水体接触,导致臭氧产量下降。

26.进一步地,所述步骤(2)中的灯丝的加热温度为1800-2000℃,所述每次的沉积时间为20-30min。

27.本发明通过严格控制灯丝的加热温度以及掺硼金刚石膜的沉积时间,进而控制掺硼金刚石膜的质量和厚度,加热温度过高或过低都不利于掺硼金刚石膜的沉积,而且加热温度过高会导致步骤(3)中沉积的碳纳米管在重复步骤(2)时被氧化分解;而沉积时间过长会导致单层掺硼金刚石膜层的厚度过厚,单层掺硼金刚石膜层完全覆盖碳纳米管层,导致cnt-bdd电极的吸附性能提升不明显,并且不利于掺硼金刚石膜以及碳纳米管层之间的结合,沉积时间过短会导致单层掺硼金刚石膜沉积不均匀,不利于臭氧的生成。

28.进一步地,所述步骤(3)中混合液a的具体制备步骤为:配制阴-阳离子混合表面活性剂溶液,每1l阴-阳混合表面活性剂溶液中加入2.5-4g碳纳米管颗粒并进行超声处理使碳纳米管颗粒均匀分散于阴-阳混合表面活性剂溶液中制得混合液a。

29.碳纳米管在兼具阳离子表面活性剂和阴离子表面活性剂的溶液中的悬浮性能比任意单一表面活性剂的溶液中的悬浮性能更好,步骤(3)中的超声为打散碳纳米管团聚体提供了能量,对碳纳米管颗粒在阴-阳混合表面活性剂溶液的悬浮分散具有重要的作用。

30.进一步地,所述步骤(3)中的阴-阳离子混合表面活性剂溶液通过以下步骤制得:取阳离子表面活性剂和阴离子表面活性剂溶解于水中,所述阳离子表面活性剂的浓度为0.02-0.04mol/l,所述阴离子表面活性剂的浓度为0.03-0.045mol/l。

31.具体地,所述阳离子表面活性剂可采用但不限于辛酸钠,所述阴离子表面活性剂可采用但不限于十二烷基三甲基溴化铵。

32.碳纳米管在兼具阳离子表面活性剂和阴离子表面活性剂的溶液中的悬浮性能比任意单一表面活性剂的更好,并且通过限定阳离子表面活性剂和阴离子表面活性剂浓度进一步提高碳纳米管在溶液中的悬浮性能。

33.进一步地,所述步骤(3)中的超声时间为20min,所述碳纳米管为单壁碳纳米管,碳纳米管的管径为10-25nm。

34.管径相对较大的单壁碳纳米管间的范德华力较小,能够有效地促进单壁碳纳米管在阴-阳离子混合表面活性剂中的悬浮分散,利于碳纳米管的沉积。

35.本发明的有益效果在于:本发明通过将具有良好吸附性和活性的碳纳米管与掺硼

金刚石进行复合制成cnt-bdd电极,使cnt-bdd电极兼具掺硼金刚石膜电极和碳纳米管的优点,具有优异的化学性能稳定、耐腐蚀性、导电性、宽的电势窗口以及良好的吸附性能,有效地解决了掺硼金刚石电极吸附性能较低的问题,相比于掺硼金刚石电极,采用本发明的cnt-bdd电极制成的膜电极组件的臭氧产量得到了明显的提升。

36.本发明通过在钛衬底先沉积一层掺硼金刚石膜层再沉积碳纳米管层,如此反复几次,层层叠加,最后接触水体的一层为掺硼金刚石膜层,使掺硼金刚石膜层和碳纳米管层之间呈层层嵌套的结构,结合更紧密;通过本发明的制备方法制成的cnt-bdd电极,掺硼金刚石膜的成核率高,兼具掺硼金刚石膜电极和碳纳米管的优点,具有优异的化学性能稳定、耐腐蚀性、导电性以及较宽的电势窗口以及良好的吸附性能,有效地解决了掺硼金刚石电极吸附性能较低的问题,相比于掺硼金刚石电极,采用本发明的cnt-bdd电极制成的膜电极组件的臭氧产量得到了明显的提升。

具体实施方式

37.为了便于本领域技术人员的理解,下面对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

38.实施例1

39.本实施例中,一种具有高吸附性能的cnt-bdd电极,所述cnt-bdd电极包括钛衬底、沉积于钛衬底的掺硼金刚石层以及碳纳米管层。

40.一种cnt-bdd电极的制备方法,包括如下步骤:

41.(1)对钛衬底进行预处理;

42.(2)在预处理后的钛衬底的表面沉积掺硼金刚石膜层;

43.(3)在掺硼金刚石层上沉积碳纳米管层;

44.(4)重复上述步骤(2)和步骤(3),其中最外层为掺硼金刚石膜层,所述掺硼金刚石膜层的沉积次数为4次,所述碳纳米管层的沉积次数为3次。

45.进一步地,所述步骤(1)中,预处理的具体步骤包括:使用金刚石研磨膏对钛衬底的表面进行打磨,然后将钛衬底放入含有金刚石粉的丙酮混合液中超声,再使用无水乙醇进行清洗。具体地,所述金刚石粉的粒径为0.3μm。

46.进一步地,所述步骤(1)中超声的时间为10min。

47.进一步地,所述步骤(2)的具体步骤为:利用化学气相沉积炉在钛衬底的表面沉积掺硼金刚石膜层:将预处理后的钛衬底置于化学气相沉积炉的反应腔室,然后加热反应腔室内的灯丝,分别通过不同的气道将氢气、甲烷以及带有硼酸三甲酯的氢气通入反应腔室进行热沉积。

48.具体地,所述甲烷的流量为4.5ml/min,所述氢气的流量为220ml/min,所述带有硼酸三甲酯的氢气中的硼酸三甲酯的流量为8ml/min,所述带有硼酸三甲酯的氢气中的氢气的流量为11ml/min。更具体地,所述步骤(2)中带有硼酸三甲酯的氢气通入反应腔室的具体步骤为:该气道的氢气通入盛放有硼酸三甲酯的洗气瓶中,从洗气瓶排出的氢气将随之挥发的硼酸三甲酯带入反应腔室中。

49.进一步地,所述步骤(2)中的灯丝为钽丝,在进行沉积掺硼金刚石膜层前对钽丝进行高温碳化至钽丝的电阻稳定。

50.进一步地,所述步骤(3)的具体步骤为:采用电沉积法在掺硼金刚石层上沉积碳纳米管层:将碳纳米管颗粒分散于阴-阳离子混合表面活性剂溶液中,制得混合液a;将经过步骤(2)后的电极置于混合液a中并作为阳极,以不锈钢板为阴极,进行电沉积使碳纳米管沉积在掺硼金刚石膜层的外侧,沉积完成后取出晾干。

51.进一步地,所述步骤(3)的电沉积时间为2.5min,所述电沉积的电压为28v。

52.进一步地,所述步骤(2)中的灯丝的加热温度为1800℃,所述每次的沉积时间为20min。

53.进一步地,所述步骤(3)中混合液a的具体制备步骤为:配制阴-阳离子混合表面活性剂溶液,每1l阴-阳混合表面活性剂溶液中加入2.5g碳纳米管颗粒并进行超声处理使碳纳米管颗粒均匀分散于阴-阳混合表面活性剂溶液中制得混合液a。

54.进一步地,所述步骤(3)中的阴-阳离子混合表面活性剂溶液通过以下步骤制得:取阳离子表面活性剂和阴离子表面活性剂溶解于水中,所述阳离子表面活性剂的浓度为0.02mol/l,所述阴离子表面活性剂的浓度为0.03mol/l。

55.具体地,所述阳离子表面活性剂为辛酸钠,所述阴离子表面活性剂为十二烷基三甲基溴化铵。

56.进一步地,所述步骤(3)中的超声时间为20min,所述碳纳米管为单壁碳纳米管,碳纳米管的管径为10nm。

57.实施例2

58.本实施例中,一种具有高吸附性能的cnt-bdd电极,所述cnt-bdd电极包括钛衬底、沉积于钛衬底的掺硼金刚石层以及碳纳米管层。

59.一种cnt-bdd电极的制备方法,包括如下步骤:

60.(1)对钛衬底进行预处理;

61.(2)在预处理后的钛衬底的表面沉积掺硼金刚石膜层;

62.(3)在掺硼金刚石层上沉积碳纳米管层;

63.(4)重复上述步骤(2)和步骤(3),其中最外层为掺硼金刚石膜层,所述掺硼金刚石膜层的沉积次数为4,所述碳纳米管层的沉积次数为3次。

64.进一步地,所述步骤(1)中,预处理的具体步骤包括:使用金刚石研磨膏对钛衬底的表面进行打磨,然后将钛衬底放入含有金刚石粉的丙酮混合液中超声,再使用无水乙醇进行清洗。具体地,所述金刚石粉的粒径为0.3μm。

65.进一步地,所述步骤(1)中超声的时间为11min。

66.进一步地,所述步骤(2)的具体步骤为:利用化学气相沉积炉在钛衬底的表面沉积掺硼金刚石膜层:将预处理后的钛衬底置于化学气相沉积炉的反应腔室,然后加热反应腔室内的灯丝,分别通过不同的气道将氢气、甲烷以及带有硼酸三甲酯的氢气通入反应腔室进行热沉积。

67.具体地,所述甲烷的流量为4.5ml/min,所述氢气的流量为220ml/min,所述带有硼酸三甲酯的氢气中的硼酸三甲酯的流量为8ml/min,所述带有硼酸三甲酯的氢气中的氢气的流量为11ml/min。更具体地,所述步骤(2)中带有硼酸三甲酯的氢气通入反应腔室的具体步骤为:该气道的氢气通入盛放有硼酸三甲酯的洗气瓶中,从洗气瓶排出的氢气将随之挥发的硼酸三甲酯带入反应腔室中。

68.进一步地,所述步骤(2)中的灯丝为钽丝,在进行沉积掺硼金刚石膜层前对钽丝进行高温碳化至钽丝的电阻稳定。

69.进一步地,所述步骤(3)的具体步骤为:采用电沉积法在掺硼金刚石层上沉积碳纳米管层:将碳纳米管颗粒分散于阴-阳离子混合表面活性剂溶液中,制得混合液a;将经过步骤(2)后的电极置于混合液a中并作为阳极,以不锈钢板为阴极,进行电沉积使碳纳米管沉积在掺硼金刚石膜层的外侧,沉积完成后取出晾干。

70.进一步地,所述步骤(3)的电沉积时间为3min,所述电沉积的电压为29v。

71.进一步地,所述步骤(2)中的灯丝的加热温度为1850℃,所述每次的沉积时间为22min。

72.进一步地,所述步骤(3)中混合液a的具体制备步骤为:配制阴-阳离子混合表面活性剂溶液,每1l阴-阳混合表面活性剂溶液中加入2.8g碳纳米管颗粒并进行超声处理使碳纳米管颗粒均匀分散于阴-阳混合表面活性剂溶液中制得混合液a。

73.进一步地,所述步骤(3)中的阴-阳离子混合表面活性剂溶液通过以下步骤制得:取阳离子表面活性剂和阴离子表面活性剂溶解于水中,所述阳离子表面活性剂的浓度为0.025mol/l,所述阴离子表面活性剂的浓度为0.033mol/l。

74.具体地,所述阳离子表面活性剂为辛酸钠,所述阴离子表面活性剂为十二烷基三甲基溴化铵。

75.进一步地,所述步骤(3)中的超声时间为20min,所述碳纳米管为单壁碳纳米管,碳纳米管的管径为14nm。

76.实施例3

77.本实施例中,一种具有高吸附性能的cnt-bdd电极,所述cnt-bdd电极包括钛衬底、沉积于钛衬底的掺硼金刚石层以及碳纳米管层。

78.一种cnt-bdd电极的制备方法,包括如下步骤:

79.(1)对钛衬底进行预处理;

80.(2)在预处理后的钛衬底的表面沉积掺硼金刚石膜层;

81.(3)在掺硼金刚石层上沉积碳纳米管层;

82.(4)重复上述步骤(2)和步骤(3),其中最外层为掺硼金刚石膜层,所述掺硼金刚石膜层的沉积次数为5,所述碳纳米管层的沉积次数为4次。

83.进一步地,所述步骤(1)中,预处理的具体步骤包括:使用金刚石研磨膏对钛衬底的表面进行打磨,然后将钛衬底放入含有金刚石粉的丙酮混合液中超声,再使用无水乙醇进行清洗。具体地,所述金刚石粉的粒径为0.3μm。

84.进一步地,所述步骤(1)中超声的时间为13min。

85.进一步地,所述步骤(2)的具体步骤为:利用化学气相沉积炉在钛衬底的表面沉积掺硼金刚石膜层:将预处理后的钛衬底置于化学气相沉积炉的反应腔室,然后加热反应腔室内的灯丝,分别通过不同的气道将氢气、甲烷以及带有硼酸三甲酯的氢气通入反应腔室进行热沉积。

86.具体地,所述甲烷的流量为4.5ml/min,所述氢气的流量为220ml/min,所述带有硼酸三甲酯的氢气中的硼酸三甲酯的流量为8ml/min,所述带有硼酸三甲酯的氢气中的氢气的流量为11ml/min。更具体地,所述步骤(2)中带有硼酸三甲酯的氢气通入反应腔室的具体

步骤为:该气道的氢气通入盛放有硼酸三甲酯的洗气瓶中,从洗气瓶排出的氢气将随之挥发的硼酸三甲酯带入反应腔室中。

87.进一步地,所述步骤(2)中的灯丝为钽丝,在进行沉积掺硼金刚石膜层前对钽丝进行高温碳化至钽丝的电阻稳定。

88.进一步地,所述步骤(3)的具体步骤为:采用电沉积法在掺硼金刚石层上沉积碳纳米管层:将碳纳米管颗粒分散于阴-阳离子混合表面活性剂溶液中,制得混合液a;将经过步骤(2)后的电极置于混合液a中并作为阳极,以不锈钢板为阴极,进行电沉积使碳纳米管沉积在掺硼金刚石膜层的外侧,沉积完成后取出晾干。

89.进一步地,所述步骤(3)的电沉积时间为3.5min,所述电沉积的电压为31v。

90.进一步地,所述步骤(2)中的灯丝的加热温度为1900℃,所述每次的沉积时间为25min。

91.进一步地,所述步骤(3)中混合液a的具体制备步骤为:配制阴-阳离子混合表面活性剂溶液,每1l阴-阳混合表面活性剂溶液中加入3.2g碳纳米管颗粒并进行超声处理使碳纳米管颗粒均匀分散于阴-阳混合表面活性剂溶液中制得混合液a。

92.进一步地,所述步骤(3)中的阴-阳离子混合表面活性剂溶液通过以下步骤制得:取阳离子表面活性剂和阴离子表面活性剂溶解于水中,所述阳离子表面活性剂的浓度为0.03mol/l,所述阴离子表面活性剂的浓度为0.038mol/l。

93.具体地,所述阳离子表面活性剂为辛酸钠,所述阴离子表面活性剂为十二烷基三甲基溴化铵。

94.进一步地,所述步骤(3)中的超声时间为20min,所述碳纳米管为单壁碳纳米管,碳纳米管的管径为18nm。

95.实施例4

96.本实施例中,一种具有高吸附性能的cnt-bdd电极,所述cnt-bdd电极包括钛衬底、沉积于钛衬底的掺硼金刚石层以及碳纳米管层。

97.一种cnt-bdd电极的制备方法,包括如下步骤:

98.(1)对钛衬底进行预处理;

99.(2)在预处理后的钛衬底的表面沉积掺硼金刚石膜层;

100.(3)在掺硼金刚石层上沉积碳纳米管层;

101.(4)重复上述步骤(2)和步骤(3),其中最外层为掺硼金刚石膜层,所述掺硼金刚石膜层的沉积次数为6,所述碳纳米管层的沉积次数为5次。

102.进一步地,所述步骤(1)中,预处理的具体步骤包括:使用金刚石研磨膏对钛衬底的表面进行打磨,然后将钛衬底放入含有金刚石粉的丙酮混合液中超声,再使用无水乙醇进行清洗。具体地,所述金刚石粉的粒径为0.3μm。

103.进一步地,所述步骤(1)中超声的时间为14min。

104.进一步地,所述步骤(2)的具体步骤为:利用化学气相沉积炉在钛衬底的表面沉积掺硼金刚石膜层:将预处理后的钛衬底置于化学气相沉积炉的反应腔室,然后加热反应腔室内的灯丝,分别通过不同的气道将氢气、甲烷以及带有硼酸三甲酯的氢气通入反应腔室进行热沉积。

105.具体地,所述甲烷的流量为4.5ml/min,所述氢气的流量为220ml/min,所述带有硼

酸三甲酯的氢气中的硼酸三甲酯的流量为8ml/min,所述带有硼酸三甲酯的氢气中的氢气的流量为11ml/min。更具体地,所述步骤(2)中带有硼酸三甲酯的氢气通入反应腔室的具体步骤为:该气道的氢气通入盛放有硼酸三甲酯的洗气瓶中,从洗气瓶排出的氢气将随之挥发的硼酸三甲酯带入反应腔室中。

106.进一步地,所述步骤(2)中的灯丝为钽丝,在进行沉积掺硼金刚石膜层前对钽丝进行高温碳化至钽丝的电阻稳定。

107.进一步地,所述步骤(3)的具体步骤为:采用电沉积法在掺硼金刚石层上沉积碳纳米管层:将碳纳米管颗粒分散于阴-阳离子混合表面活性剂溶液中,制得混合液a;将经过步骤(2)后的电极置于混合液a中并作为阳极,以不锈钢板为阴极,进行电沉积使碳纳米管沉积在掺硼金刚石膜层的外侧,沉积完成后取出晾干。

108.进一步地,所述步骤(3)的电沉积时间为4min,所述电沉积的电压为32v。

109.进一步地,所述步骤(2)中的灯丝的加热温度为1950℃,所述每次的沉积时间为28min。

110.进一步地,所述步骤(3)中混合液a的具体制备步骤为:配制阴-阳离子混合表面活性剂溶液,每1l阴-阳混合表面活性剂溶液中加入3.6g碳纳米管颗粒并进行超声处理使碳纳米管颗粒均匀分散于阴-阳混合表面活性剂溶液中制得混合液a。

111.进一步地,所述步骤(3)中的阴-阳离子混合表面活性剂溶液通过以下步骤制得:取阳离子表面活性剂和阴离子表面活性剂溶解于水中,所述阳离子表面活性剂的浓度为0.035mol/l,所述阴离子表面活性剂的浓度为0.042mol/l。

112.具体地,所述阳离子表面活性剂为辛酸钠,所述阴离子表面活性剂为十二烷基三甲基溴化铵。

113.进一步地,所述步骤(3)中的超声时间为20min,所述碳纳米管为单壁碳纳米管,碳纳米管的管径为22nm。

114.实施例5

115.本实施例中,一种具有高吸附性能的cnt-bdd电极,所述cnt-bdd电极包括钛衬底、沉积于钛衬底的掺硼金刚石层以及碳纳米管层。

116.一种cnt-bdd电极的制备方法,包括如下步骤:

117.(1)对钛衬底进行预处理;

118.(2)在预处理后的钛衬底的表面沉积掺硼金刚石膜层;

119.(3)在掺硼金刚石层上沉积碳纳米管层;

120.(4)重复上述步骤(2)和步骤(3),其中最外层为掺硼金刚石膜层,所述掺硼金刚石膜层的沉积次数为6,所述碳纳米管层的沉积次数为5次。

121.进一步地,所述步骤(1)中,预处理的具体步骤包括:使用金刚石研磨膏对钛衬底的表面进行打磨,然后将钛衬底放入含有金刚石粉的丙酮混合液中超声,再使用无水乙醇进行清洗。具体地,所述金刚石粉的粒径为0.3μm。

122.进一步地,所述步骤(1)中超声的时间为15min。

123.进一步地,所述步骤(2)的具体步骤为:利用化学气相沉积炉在钛衬底的表面沉积掺硼金刚石膜层:将预处理后的钛衬底置于化学气相沉积炉的反应腔室,然后加热反应腔室内的灯丝,分别通过不同的气道将氢气、甲烷以及带有硼酸三甲酯的氢气通入反应腔室

进行热沉积。

124.具体地,所述甲烷的流量为4.5ml/min,所述氢气的流量为220ml/min,所述带有硼酸三甲酯的氢气中的硼酸三甲酯的流量为8ml/min,所述带有硼酸三甲酯的氢气中的氢气的流量为11ml/min。更具体地,所述步骤(2)中带有硼酸三甲酯的氢气通入反应腔室的具体步骤为:该气道的氢气通入盛放有硼酸三甲酯的洗气瓶中,从洗气瓶排出的氢气将随之挥发的硼酸三甲酯带入反应腔室中。

125.进一步地,所述步骤(2)中的灯丝为钽丝,在进行沉积掺硼金刚石膜层前对钽丝进行高温碳化至钽丝的电阻稳定。

126.进一步地,所述步骤(3)的具体步骤为:采用电沉积法在掺硼金刚石层上沉积碳纳米管层:将碳纳米管颗粒分散于阴-阳离子混合表面活性剂溶液中,制得混合液a;将经过步骤(2)后的电极置于混合液a中并作为阳极,以不锈钢板为阴极,进行电沉积使碳纳米管沉积在掺硼金刚石膜层的外侧,沉积完成后取出晾干。

127.进一步地,所述步骤(3)的电沉积时间为4.5min,所述电沉积的电压为34v。

128.进一步地,所述步骤(2)中的灯丝的加热温度为2000℃,所述每次的沉积时间为30min。

129.进一步地,所述步骤(3)中混合液a的具体制备步骤为:配制阴-阳离子混合表面活性剂溶液,每1l阴-阳混合表面活性剂溶液中加入4g碳纳米管颗粒并进行超声处理使碳纳米管颗粒均匀分散于阴-阳混合表面活性剂溶液中制得混合液a。

130.进一步地,所述步骤(3)中的阴-阳离子混合表面活性剂溶液通过以下步骤制得:取阳离子表面活性剂和阴离子表面活性剂溶解于水中,所述阳离子表面活性剂的浓度为0.04mol/l,所述阴离子表面活性剂的浓度为0.045mol/l。

131.具体地,所述阳离子表面活性剂为辛酸钠,所述阴离子表面活性剂为十二烷基三甲基溴化铵。

132.进一步地,所述步骤(3)中的超声时间为20min,所述碳纳米管为单壁碳纳米管,碳纳米管的管径为25nm。

133.对比例1

134.本对比例中,一种具有高吸附性能的cnt-bdd电极,所述cnt-bdd电极包括钛衬底、沉积于钛衬底的掺硼金刚石层以及碳纳米管层。

135.一种cnt-bdd电极的制备方法,包括如下步骤:

136.(1)在钛衬底的表面沉积掺硼金刚石膜层;

137.(2)在掺硼金刚石层上沉积碳纳米管层;

138.(3)重复上述步骤(1)和步骤(2),其中最外层为掺硼金刚石膜层,所述掺硼金刚石膜层的沉积次数为5次,所述碳纳米管层的沉积次数为4次。

139.进一步地,所述步骤(1)的具体步骤为:利用化学气相沉积炉在钛衬底的表面沉积掺硼金刚石膜层:将钛衬底置于化学气相沉积炉的反应腔室,然后加热反应腔室内的灯丝,分别通过不同的气道将氢气、甲烷以及带有硼酸三甲酯的氢气通入反应腔室进行热沉积。

140.具体地,所述步骤(1)中带有硼酸三甲酯的氢气通入反应腔室的具体步骤为:该气道的氢气通入盛放有硼酸三甲酯的洗气瓶中,从洗气瓶排出的氢气将随之挥发的硼酸三甲酯带入反应腔室中。

141.进一步地,所述步骤(1)中的灯丝为钽丝,在进行沉积掺硼金刚石膜层前对钽丝进行高温碳化至钽丝的电阻稳定。

142.进一步地,所述步骤(2)的具体步骤为:采用电沉积法在掺硼金刚石层上沉积碳纳米管层:将碳纳米管颗粒分散于阴-阳离子混合表面活性剂溶液中,制得混合液a;将经过步骤(1)后的电极置于混合液a中并作为阳极,以不锈钢板为阴极,进行电沉积使碳纳米管沉积在掺硼金刚石膜层的外侧,沉积完成后取出晾干。

143.进一步地,所述步骤(2)的电沉积时间为3.5min,所述电沉积的电压为31v。

144.进一步地,所述步骤(1)中的灯丝的加热温度为1900℃,所述每次的沉积时间为25min。

145.进一步地,所述步骤(2)中混合液a的具体制备步骤为:配制阴-阳离子混合表面活性剂溶液,每1l阴-阳混合表面活性剂溶液中加入3.2g碳纳米管颗粒并进行超声处理使碳纳米管颗粒均匀分散于阴-阳混合表面活性剂溶液中制得混合液a。

146.进一步地,所述步骤(2)中的阴-阳离子混合表面活性剂溶液通过以下步骤制得:取阳离子表面活性剂和阴离子表面活性剂溶解于水中,所述阳离子表面活性剂的浓度为0.03mol/l,所述阴离子表面活性剂的浓度为0.038mol/l。

147.具体地,所述阳离子表面活性剂为辛酸钠,所述阴离子表面活性剂为十二烷基三甲基溴化铵。

148.进一步地,所述步骤(2)中的超声时间为20min,所述碳纳米管为单壁碳纳米管,碳纳米管的管径为18nm。

149.本对比例的其余内容与实施例3相同,这里不再赘述。

150.对比例2

151.本对比例中,一种具有高吸附性能的cnt-bdd电极,所述cnt-bdd电极包括钛衬底、沉积于钛衬底的掺硼金刚石层以及碳纳米管层。

152.一种cnt-bdd电极的制备方法,包括如下步骤:

153.(1)对钛衬底进行预处理;

154.(2)在预处理后的钛衬底的表面沉积掺硼金刚石膜层;

155.(3)在掺硼金刚石层上沉积碳纳米管层;

156.(4)重复上述步骤(2)和步骤(3),其中最外层为掺硼金刚石膜层,所述掺硼金刚石膜层的沉积次数为2次,所述碳纳米管层的沉积次数为1次。

157.进一步地,所述步骤(1)中,预处理的具体步骤包括:使用金刚石研磨膏对钛衬底的表面进行打磨,然后将钛衬底放入含有金刚石粉的丙酮混合液中超声处理,再使用无水乙醇进行清洗。具体地,所述金刚石粉的粒径为0.3μm。

158.进一步地,所述步骤(1)中超声的时间为13min。

159.进一步地,所述步骤(2)的具体步骤为:利用化学气相沉积炉在钛衬底的表面沉积掺硼金刚石膜层:将预处理后的钛衬底置于化学气相沉积炉的反应腔室,然后加热反应腔室内的灯丝,分别通过不同的气道将氢气、甲烷以及带有硼酸三甲酯的氢气通入反应腔室进行热沉积。

160.具体地,所述甲烷的流量为4.5ml/min,所述氢气的流量为220ml/min,所述带有硼酸三甲酯的氢气中的硼酸三甲酯的流量为8ml/min,所述带有硼酸三甲酯的氢气中的氢气

的流量为11ml/min。更具体地,所述步骤(2)中带有硼酸三甲酯的氢气通入反应腔室的具体步骤为:该气道的氢气通入盛放有硼酸三甲酯的洗气瓶中,从洗气瓶排出的氢气将随之挥发的硼酸三甲酯带入反应腔室中。

161.进一步地,所述步骤(2)中的灯丝为钽丝,在进行沉积掺硼金刚石膜层前对钽丝进行高温碳化至钽丝的电阻稳定。

162.进一步地,所述步骤(3)的具体步骤为:采用电沉积法在掺硼金刚石层上沉积碳纳米管层:将碳纳米管颗粒分散于阴-阳离子混合表面活性剂溶液中,制得混合液a;将经过步骤(2)后的电极置于混合液a中并作为阳极,以不锈钢板为阴极,进行电沉积使碳纳米管沉积在掺硼金刚石膜层的外侧,沉积完成后取出晾干。

163.进一步地,所述步骤(3)的电沉积时间为3.5min,所述电沉积的电压为31v。

164.进一步地,所述步骤(2)中的灯丝的加热温度为1900℃,所述每次的沉积时间为25min。

165.进一步地,所述步骤(3)中混合液a的具体制备步骤为:配制阴-阳离子混合表面活性剂溶液,每1l阴-阳混合表面活性剂溶液中加入3.2g碳纳米管颗粒并进行超声处理使碳纳米管颗粒均匀分散于阴-阳混合表面活性剂溶液中制得混合液a。

166.进一步地,所述步骤(3)中的阴-阳离子混合表面活性剂溶液通过以下步骤制得:取阳离子表面活性剂和阴离子表面活性剂溶解于水中,所述阳离子表面活性剂的浓度为0.03mol/l,所述阴离子表面活性剂的浓度为0.038mol/l。

167.具体地,所述阳离子表面活性剂为辛酸钠,所述阴离子表面活性剂为十二烷基三甲基溴化铵。

168.进一步地,所述步骤(3)中的超声时间为20min,所述碳纳米管为单壁碳纳米管,碳纳米管的管径为18nm。

169.本对比例的其余内容与实施例3相同,这里不再赘述。

170.对比例3

171.本对比例中,一种具有高吸附性能的cnt-bdd电极,所述cnt-bdd电极包括钛衬底、沉积于钛衬底的掺硼金刚石层以及碳纳米管层。

172.一种cnt-bdd电极的制备方法,包括如下步骤:

173.(1)对钛衬底进行预处理;

174.(2)在预处理后的钛衬底的表面沉积掺硼金刚石膜层;

175.(3)在掺硼金刚石层上沉积碳纳米管层;

176.(4)重复上述步骤(2)和步骤(3),其中最外层为掺硼金刚石膜层,所述掺硼金刚石膜层的沉积次数为5次,所述碳纳米管层的沉积次数为4次。

177.进一步地,所述步骤(1)中,预处理的具体步骤包括:使用金刚石研磨膏对钛衬底的表面进行打磨,然后将钛衬底放入含有金刚石粉的丙酮混合液中超声,再使用无水乙醇进行清洗。具体地,所述金刚石粉的粒径为0.3μm。

178.进一步地,所述步骤(1)中超声的时间为13min。

179.进一步地,所述步骤(2)的具体步骤为:利用化学气相沉积炉在钛衬底的表面沉积掺硼金刚石膜层:将预处理后的钛衬底置于化学气相沉积炉的反应腔室,然后加热反应腔室内的灯丝,分别通过不同的气道将氢气、甲烷以及带有硼酸三甲酯的氢气通入反应腔室

进行热沉积。

180.具体地,所述甲烷的流量为4.5ml/min,所述氢气的流量为220ml/min,所述带有硼酸三甲酯的氢气中的硼酸三甲酯的流量为8ml/min,所述带有硼酸三甲酯的氢气中的氢气的流量为11ml/min。更具体地,所述步骤(2)中带有硼酸三甲酯的氢气通入反应腔室的具体步骤为:该气道的氢气通入盛放有硼酸三甲酯的洗气瓶中,从洗气瓶排出的氢气将随之挥发的硼酸三甲酯带入反应腔室中。

181.进一步地,所述步骤(2)中的灯丝为钽丝,在进行沉积掺硼金刚石膜层前对钽丝进行高温碳化至钽丝的电阻稳定。

182.进一步地,所述步骤(3)的具体步骤为:采用电沉积法在掺硼金刚石层上沉积碳纳米管层:将碳纳米管颗粒分散于阴-阳离子混合表面活性剂溶液中,制得混合液a;将经过步骤(2)后的电极置于混合液a中并作为阳极,以不锈钢板为阴极,进行电沉积使碳纳米管沉积在掺硼金刚石膜层的外侧,沉积完成后取出晾干。

183.进一步地,所述步骤(3)的电沉积时间为7min,所述电沉积的电压为31v。

184.进一步地,所述步骤(2)中的灯丝的加热温度为2200℃,所述每次的沉积时间为40min。

185.进一步地,所述步骤(3)中混合液a的具体制备步骤为:配制阴-阳离子混合表面活性剂溶液,每1l阴-阳混合表面活性剂溶液中加入3.2g碳纳米管颗粒并进行超声处理使碳纳米管颗粒均匀分散于阴-阳混合表面活性剂溶液中制得混合液a。

186.进一步地,所述步骤(3)中的阴-阳离子混合表面活性剂溶液通过以下步骤制得:取阳离子表面活性剂和阴离子表面活性剂溶解于水中,所述阳离子表面活性剂的浓度为0.03mol/l,所述阴离子表面活性剂的浓度为0.038mol/l。

187.具体地,所述阳离子表面活性剂为辛酸钠,所述阴离子表面活性剂为十二烷基三甲基溴化铵。

188.进一步地,所述步骤(3)中的超声时间为20min,所述碳纳米管为单壁碳纳米管,碳纳米管的管径为18nm。

189.本对比例的其余内容与实施例3相同,这里不再赘述。

190.对比例4

191.本对比例中,一种具有高吸附性能的cnt-bdd电极,所述cnt-bdd电极包括钛衬底、沉积于钛衬底的掺硼金刚石层以及碳纳米管层。

192.一种cnt-bdd电极的制备方法,包括如下步骤:

193.(1)对钛衬底进行预处理;

194.(2)在预处理后的钛衬底的表面沉积掺硼金刚石膜层;

195.(3)在掺硼金刚石层上沉积碳纳米管层;

196.(4)重复上述步骤(2)和步骤(3),其中最外层为掺硼金刚石膜层,所述掺硼金刚石膜层的沉积次数为5,所述碳纳米管层的沉积次数为4次。

197.进一步地,所述步骤(1)中,预处理的具体步骤包括:使用金刚石研磨膏对钛衬底的表面进行打磨,然后将钛衬底放入含有金刚石粉的丙酮混合液中超声,再使用无水乙醇进行清洗。具体地,所述金刚石粉的粒径为0.3μm。

198.进一步地,所述步骤(1)中超声的时间为13min。

199.进一步地,所述步骤(2)的具体步骤为:利用化学气相沉积炉在钛衬底的表面沉积掺硼金刚石膜层:将预处理后的钛衬底置于化学气相沉积炉的反应腔室,然后加热反应腔室内的灯丝,分别通过不同的气道将氢气、甲烷以及带有硼酸三甲酯的氢气通入反应腔室进行热沉积。

200.具体地,所述甲烷的流量为4.5ml/min,所述氢气的流量为220ml/min,所述带有硼酸三甲酯的氢气中的硼酸三甲酯的流量为8ml/min,所述带有硼酸三甲酯的氢气中的氢气的流量为11ml/min。更具体地,所述步骤(2)中带有硼酸三甲酯的氢气通入反应腔室的具体步骤为:该气道的氢气通入盛放有硼酸三甲酯的洗气瓶中,从洗气瓶排出的氢气将随之挥发的硼酸三甲酯带入反应腔室中。

201.进一步地,所述步骤(2)中的灯丝为钽丝,在进行沉积掺硼金刚石膜层前对钽丝进行高温碳化至钽丝的电阻稳定。

202.进一步地,所述步骤(3)的具体步骤为:采用电沉积法在掺硼金刚石层上沉积碳纳米管层:将碳纳米管颗粒分散于阳离子表面活性剂溶液中制得混合液a,将经过步骤(2)后的电极置于混合液a中并作为阳极,以不锈钢板为阴极,进行电沉积使碳纳米管沉积在掺硼金刚石膜层的外侧,沉积完成后取出晾干。

203.进一步地,所述步骤(3)的电沉积时间为3.5min,所述电沉积的电压为31v。

204.进一步地,所述步骤(2)中的灯丝的加热温度为1900℃,所述每次的沉积时间为25min。

205.进一步地,所述步骤(3)中混合液a的具体制备步骤为:配制阳离子表面活性剂溶液,每1l阳离子表面活性剂溶液中加入3.2g碳纳米管颗粒并进行超声处理使碳纳米管颗粒均匀分散于阳离子表面活性剂溶液中制得混合液a。

206.进一步地,所述步骤(3)中的阳离子表面活性剂溶液通过以下步骤制得:取阳离子表面活性剂溶解于水中,所述阳离子表面活性剂的浓度为0.06mol/l,。

207.具体地,所述阳离子表面活性剂为辛酸钠。

208.进一步地,所述步骤(3)中的超声时间为20min,所述碳纳米管为单壁碳纳米管,碳纳米管的管径为18nm。

209.本对比例的其余内容与实施例3相同,这里不再赘述。

210.对比例5

211.本对比例中,一种具有高吸附性能的cnt-bdd电极,所述cnt-bdd电极包括钛衬底、沉积于钛衬底的掺硼金刚石层以及碳纳米管层。

212.一种cnt-bdd电极的制备方法,包括如下步骤:

213.(1)对钛衬底进行预处理;

214.(2)在预处理后的钛衬底的表面沉积掺硼金刚石膜层;

215.(3)在掺硼金刚石层上沉积碳纳米管层;

216.(4)重复上述步骤(2)和步骤(3),其中最外层为掺硼金刚石膜层,所述掺硼金刚石膜层的沉积次数为5,所述碳纳米管层的沉积次数为4次。

217.进一步地,所述步骤(1)中,预处理的具体步骤包括:使用金刚石研磨膏对钛衬底的表面进行打磨,然后将钛衬底放入含有金刚石粉的丙酮混合液中超声,再使用无水乙醇进行清洗。具体地,所述金刚石粉的粒径为0.3μm。

218.进一步地,所述步骤(1)中超声的时间为13min。

219.进一步地,所述步骤(2)的具体步骤为:利用化学气相沉积炉在钛衬底的表面沉积掺硼金刚石膜层:将预处理后的钛衬底置于化学气相沉积炉的反应腔室,然后加热反应腔室内的灯丝,分别通过不同的气道将氢气、甲烷以及带有硼酸三甲酯的氢气通入反应腔室进行热沉积。

220.具体地,所述甲烷的流量为4.5ml/min,所述氢气的流量为220ml/min,所述带有硼酸三甲酯的氢气中的硼酸三甲酯的流量为8ml/min,所述带有硼酸三甲酯的氢气中的氢气的流量为11ml/min。更具体地,所述步骤(2)中带有硼酸三甲酯的氢气通入反应腔室的具体步骤为:该气道的氢气通入盛放有硼酸三甲酯的洗气瓶中,从洗气瓶排出的氢气将随之挥发的硼酸三甲酯带入反应腔室中。

221.进一步地,所述步骤(2)中的灯丝为钽丝,在进行沉积掺硼金刚石膜层前对钽丝进行高温碳化至钽丝的电阻稳定。

222.进一步地,所述步骤(3)的具体步骤为:采用电沉积法在掺硼金刚石层上沉积碳纳米管层:将碳纳米管颗粒置于阴-阳离子混合表面活性剂溶液中振摇后制得混合液a,将经过步骤(2)后的电极置于混合液a中并作为阳极,以不锈钢板为阴极,进行电沉积使碳纳米管沉积在掺硼金刚石膜层的外侧,沉积完成后取出晾干。

223.进一步地,所述步骤(3)的电沉积时间为3.5min,所述电沉积的电压为31v。

224.进一步地,所述步骤(2)中的灯丝的加热温度为1900℃,所述每次的沉积时间为25min。

225.进一步地,所述步骤(3)中混合液a的具体制备步骤为:配制阴-阳离子混合表面活性剂溶液,每1l阴-阳混合表面活性剂溶液中加入3.2g碳纳米管颗粒,加入后进行振摇制得混合液a。

226.进一步地,所述步骤(3)中的阴-阳离子混合表面活性剂溶液通过以下步骤制得:取阳离子表面活性剂和阴离子表面活性剂溶解于水中,所述阳离子表面活性剂的浓度为0.03mol/l,所述阴离子表面活性剂的浓度为0.038mol/l。

227.具体地,所述阳离子表面活性剂为辛酸钠,所述阴离子表面活性剂为十二烷基三甲基溴化铵。

228.进一步地,所述碳纳米管为单壁碳纳米管,碳纳米管的管径为18nm。

229.本对比例的其余内容与实施例3相同,这里不再赘述。

230.对比例6

231.本对比例中,一种具有高吸附性能的cnt-bdd电极,所述cnt-bdd电极包括钛衬底、沉积于钛衬底的掺硼金刚石层以及碳纳米管层。

232.一种cnt-bdd电极的制备方法,包括如下步骤:

233.(1)对钛衬底进行预处理;

234.(2)在预处理后的钛衬底的表面沉积掺硼金刚石膜层;

235.(3)在掺硼金刚石层上沉积碳纳米管层;

236.(4)重复上述步骤(2)和步骤(3),其中最外层为掺硼金刚石膜层,所述掺硼金刚石膜层的沉积次数为5,所述碳纳米管层的沉积次数为4次。

237.进一步地,所述步骤(1)中,预处理的具体步骤包括:使用金刚石研磨膏对钛衬底

的表面进行打磨,然后将钛衬底放入含有金刚石粉的丙酮混合液中超声,再使用无水乙醇进行清洗。具体地,所述金刚石粉的粒径为0.3μm。

238.进一步地,所述步骤(1)中超声的时间为13min。

239.进一步地,所述步骤(2)的具体步骤为:利用化学气相沉积炉在钛衬底的表面沉积掺硼金刚石膜层:将预处理后的钛衬底置于化学气相沉积炉的反应腔室,然后加热反应腔室内的灯丝,分别通过不同的气道将氢气、甲烷以及带有硼酸三甲酯的氢气通入反应腔室进行热沉积。

240.具体地,所述甲烷的流量为4.5ml/min,所述氢气的流量为220ml/min,所述带有硼酸三甲酯的氢气中的硼酸三甲酯的流量为8ml/min,所述带有硼酸三甲酯的氢气中的氢气的流量为11ml/min。更具体地,所述步骤(2)中带有硼酸三甲酯的氢气通入反应腔室的具体步骤为:该气道的氢气通入盛放有硼酸三甲酯的洗气瓶中,从洗气瓶排出的氢气将随之挥发的硼酸三甲酯带入反应腔室中。

241.进一步地,所述步骤(2)中的灯丝为钽丝,在进行沉积掺硼金刚石膜层前对钽丝进行高温碳化至钽丝的电阻稳定。

242.进一步地,所述步骤(3)的具体步骤为:采用电沉积法在掺硼金刚石层上沉积碳纳米管层:将碳纳米管颗粒分散于阴-阳离子混合表面活性剂溶液中,制得混合液a;将经过步骤(2)后的电极置于混合液a中并作为阳极,以不锈钢板为阴极,进行电沉积使碳纳米管沉积在掺硼金刚石膜层的外侧,沉积完成后取出晾干。

243.进一步地,所述步骤(3)的电沉积时间为3.5min,所述电沉积的电压为31v。

244.进一步地,所述步骤(2)中的灯丝的加热温度为1900℃,所述每次的沉积时间为25min。

245.进一步地,所述步骤(3)中混合液a的具体制备步骤为:配制阴-阳离子混合表面活性剂溶液,每1l阴-阳混合表面活性剂溶液中加入3.2g碳纳米管颗粒并进行超声处理使碳纳米管颗粒均匀分散于阴-阳混合表面活性剂溶液中制得混合液a。

246.进一步地,所述步骤(3)中的阴-阳离子混合表面活性剂溶液通过以下步骤制得:取阳离子表面活性剂和阴离子表面活性剂溶解于水中,所述阳离子表面活性剂的浓度为0.03mol/l,所述阴离子表面活性剂的浓度为0.038mol/l。

247.具体地,所述阳离子表面活性剂为辛酸钠,所述阴离子表面活性剂为十二烷基三甲基溴化铵。

248.进一步地,所述步骤(3)中的超声时间为20min,所述碳纳米管为单壁碳纳米管,碳纳米管的管径为2nm。

249.本对比例的其余内容与实施例3相同,这里不再赘述。

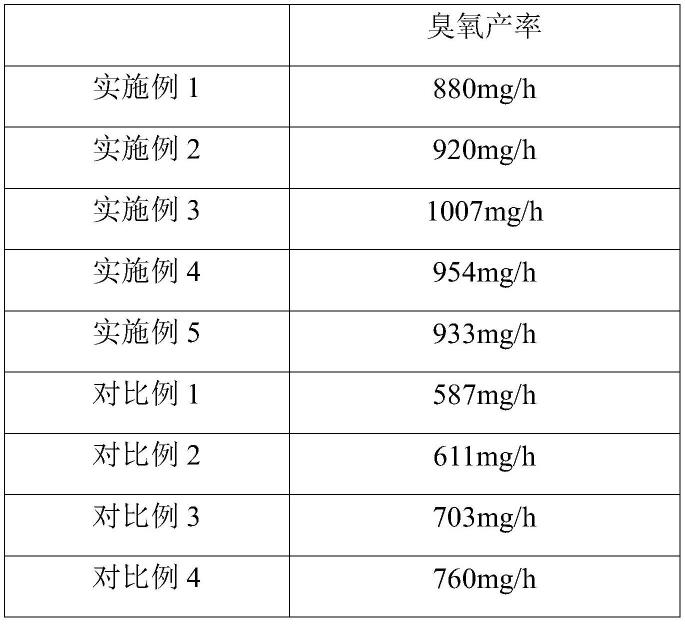

250.分别以本发明实施例1-5以及对比例1-6制备得到的cnt-bdd电极作为阳极,不锈钢电极作为阴极、全氟磺酸质子交换膜(nafion膜)作为离子交换膜制成膜电极组件,分别将该膜电极组件用于臭氧发生器中以制备臭氧,以纯水作为原料,在电压为10v,电流为1.5a的条件下进行臭氧形成测试;本发明还另外设置了一组对比例7:以晶安生物的bdd电极作为阳极,不锈钢电极作为阴极、全氟磺酸质子交换膜(nafion膜)作为离子交换膜制成膜电极组件,将该膜电极组件用于臭氧发生器中以制备臭氧,以纯水作为原料,在电压为10v,电流为1.5a的条件下进行臭氧形成测试,在结果如下表:

[0251][0252][0253]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1