一种陶瓷型芯高温二次烧结收缩率的测试方法与流程

1.本发明属于收缩率测试技术领域,具体涉及一种陶瓷型芯高温二次烧结收缩率的测试方法。

背景技术:

2.熔模精密铸造中陶瓷型芯用以成型铸件内腔,型芯的状态直接影响着铸件内腔的状态,包括内腔尺寸、表面粗糙度等,其中尤以内腔尺寸最为重要,内腔尺寸若不符合零件设计图,则零件直接报废。对型芯诸多性能要求中,尺寸的高温稳定性与铸件内腔尺寸息息相关。型芯的高温尺寸稳定性包含两部分,一是型芯高温变形量,二是型芯高温二次烧结收缩。所谓二次烧结收缩是指当型芯使用温度超过型芯烧结温度时,型芯则会出现二次烧结,二次烧结会带来型芯尺寸上的变化,多数情况下会收缩。

3.现有技术中对型芯高温尺寸稳定性中的高温变形量已有明确的测量及评价方法,但对高温二次烧结收缩率没有明确的测试方法。究其原因,一是熔模精密铸造从业人员习惯于用经验直接给定其浇注后尺寸变化率,二是高温状态下尺寸监测要求太高,当前测试设备较难实现。在当前型芯二次烧结收缩率无法测定情况下,熔模精密铸造铸件出现较大问题,主要表现在对型芯常温尺寸要求无准确依据,全部依靠经验进行;型芯实际性能无法监控与评测,当型芯二次烧结收缩波动时,容易出现大量内腔尺寸不合格零件,造成资源极大浪费。因此发明一种陶瓷型芯高温二次烧结收缩率的测试方法十分有必要。

技术实现要素:

4.本发明为了解决上述技术问题提供一种陶瓷型芯高温二次烧结收缩率的测试方法,原理简单,操作简便,不依赖专业高精端的测量设备,能有效将高温测量转换为低温测量,解决了单纯依靠热膨胀系数无法准确反映型芯高温二次烧结收缩的问题。

5.本发明解决上述技术问题的技术方案如下:一种陶瓷型芯高温二次烧结收缩率的测试方法,包括以下步骤:

6.(1)型芯标准试样制备:

7.采用型芯浆料压制型芯标准试样,型芯标准试样的有效尺寸外沿长度方向设有芯头,压制完成后,通过烧制工艺烧制型芯标准试样后,测量型芯试样长度尺寸t1;

8.(2)蜡模试样制备:

9.对步骤(1)所得到的型芯标准试样的芯头缠绕蜡纸,放入蜡模试样模具中压制,压制完成并冷却后,得到蜡模试样,测量蜡模试样的长度尺寸t2;

10.(3)测量模组制备:

11.对步骤(2)所得到的蜡模试样组成等轴晶模组或定向晶模组,每个模组绕圆周均匀分布多个蜡模试样,通过涂料制壳、脱蜡焙烧制得测量型壳;

12.(4)测量模组制备:

13.对步骤(3)所得到的测量型壳经过预热后,进行浇注,待金属完全凝固冷却后,去

除表面残余型壳,并将铸件试样从测量型壳取出,测量铸件试样长度尺寸t3;

14.(5)铸件内腔尺寸测量:

15.对步骤(4)所得到的铸件试样进行脱芯后,将铸件试样沿长度方向从内腔位置剖开,测量铸件试样内腔长度尺寸t4;

16.(6)型芯高温二次烧结收缩率a计算:

17.将上述四个长度尺寸带入下列计算公式:

18.a=t3/t2-t4/t1,-c;c为修整系数,为一常数,对于不同体系的模壳,修正系数不同;

19.分别对测量模组中的多个蜡模试样,求二次烧结收缩率a后求平均值,作为型芯在相应浇注条件下的二次烧结收缩率。

20.有益效果:

21.原理简单,操作简便,不依赖专业高精端的测量设备,能有效将高温测量转换为低温测量,解决了单纯依靠热膨胀系数无法准确反映型芯高温二次烧结收缩的问题。

22.在上述技术方案的基础上,本发明还可以做如下改进。

23.优选的,所述步骤(1)中的型芯标准试样的有效尺寸长

×

宽

×

高为20mm

×

5mm

×

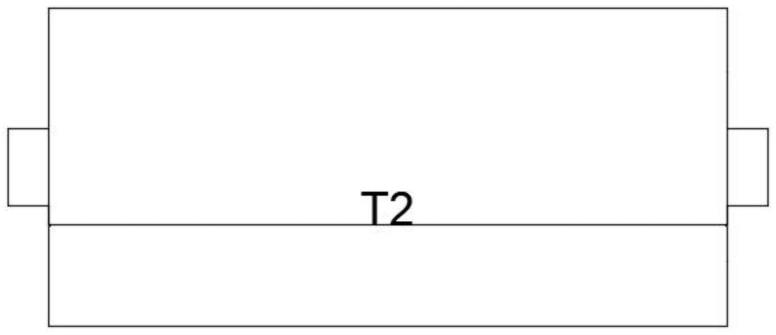

100mm。

24.优选的,所述步骤(1)中的芯头的有效尺寸长

×

宽

×

高为10mm

×

5mm

×

10mm。

25.优选的,所述步骤(2)中的蜡模试样的有效尺寸长

×

宽

×

高为30mm

×

20mm

×

110mm。

26.优选的,所述步骤(2)中的蜡纸的厚度为0.3-0.5mm。

27.优选的,所述步骤(3)中的测量型壳的材料为sio

2-al2o3体系陶瓷型壳材料,制壳层数5-7层。

28.优选的,所述步骤(3)中甲基三甲氧基硅烷的质量为纤维素质量的1-10倍。

29.优选的,所述步骤(3)中化学气相沉积的时间为20-720min。

30.优选的,所述步骤(4)中对于等轴晶模组,预热温度1100℃-1250℃,对于定向晶模组,预热温度为1400℃-1550℃;拉晶速度为3mm-8mm/min。

31.优选的,所述步骤(5)中在将铸件试样沿长度方向从内腔位置剖开之后,测量铸件试样内腔长度尺寸t4之前需要将切割面毛刺去除。

附图说明

32.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

33.图1是型芯标准试样示意图;

34.图2为含有型芯标准试样的蜡模试样示意图;

35.图3为浇注后铸件试样解剖示意图。

具体实施方式

36.以下对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

37.实施例1:

38.用制备用于等轴晶零件浇注的型芯陶瓷浆料压制型芯标准试样。压制过程中,料浆温度为90℃,注射压力为40bar,注射时间为5s。压制完成后,将型芯标准试样湿坯埋入煅烧氧化铝粉中,以3℃每分钟升温速率升温至1200℃进行烧结,烧结时间为2h。烧结完成后随炉冷却至室温,取出型芯标准试样,清理表面附着的氧化铝后,用游标卡尺测量型芯标准试样长度尺寸t1,列于表1。先后用硅溶胶和环氧树脂溶液对型芯标准试样进行浸泡,晾干后备用。

39.取完全干燥的型芯标准试样,在两端芯头表面缠0.3mm厚的蜡纸,将型芯试样放入蜡模试样模具中压制蜡模试样。压制过程中,蜡料温度为65℃,注射压力为8bar,注射时间为8s。蜡模试样冷却后,用游标卡尺测量蜡模长度尺寸t2,列于表1。

40.按照等轴晶模组组合方式,将6件蜡模试样沿圆周均匀分布于模组中。组模完成后,用sio

2-al2o3体系陶瓷型壳材料进行沾浆、挂砂,重复6次,待完全干燥后进行脱蜡,在900℃进行焙烧获得试样模组。

41.将制备好的模组在1100℃下预热4h,将1500℃的k465镍基高温合金液浇入模壳中,待金属液完全凝固冷却至室温后,将模壳脱除。将由蜡模试样转换的铸件试样从模组中切下后,用游标卡尺量取铸件试样长度尺寸t3,列于表1。

42.将切割后的铸件试样进行化学方法脱芯后,用线切割设备沿长度方向从铸件试样内腔剖开,用金刚石锉刀去除切割面毛刺后,用游标卡尺测量铸件试样内腔长度尺寸t4,列于表1。

43.将上述长度尺寸代入公式a=t3/t2-t4/t1,-c,c为修正系数,对于sio2-al2o3体系陶瓷型壳,c取0.8%,计算型芯高温二次烧结收缩率a,分别对6个试样进行计算后,求a平均值,结果列于表1。

44.实施例2:

45.用制备用于定向晶零件浇注的型芯陶瓷浆料压制型芯标准试样。压制过程中,料浆温度为95℃,注射压力为50bar,注射时间为8s。压制完成后,将型芯标准试样湿坯埋入煅烧氧化铝粉中,以3℃每分钟升温速率升温至1225℃进行烧结,烧结时间为2h。烧结完成后随炉冷却至室温,取出型芯标准试样,清理表面附着的氧化铝后,用游标卡尺测量型芯标准试样长度尺寸t1,列于表1。先后用硅溶胶和环氧树脂溶液对型芯标准试样进行浸泡,晾干后备用。

46.取完全干燥的型芯标准试样,在两端芯头表面缠0.5mm厚的蜡纸,将型芯试样放入蜡模试样模具中压制蜡模试样。压制过程中,蜡料温度为65℃,注射压力为8bar,注射时间为8s。蜡模试样冷却后,用游标卡尺测量蜡模长度尺寸t2,列于表1。

47.按照定向晶模组组合方式,将6件蜡模试样沿圆周均匀分布于模组中。组模完成后,用sio

2-al2o3体系陶瓷型壳材料进行沾浆、挂砂,重复7次,待完全干燥后进行脱蜡,在900℃进行焙烧获得试样模组。

48.将制备好的模组升温至1540℃预热30min,将1540℃的dz40m镍基高温合金液浇入

模壳中,静置2min后开始拉晶,拉晶速度为3mm/min,拉晶完成后待金属液完全凝固冷却至室温后,将模壳脱除。将由蜡模试样转换的铸件试样从模组中切下后,用游标卡尺量取铸件试样长度尺寸t3,列于表1。

49.将切割后的铸件试样进行化学方法脱芯后,用线切割设备沿长度方向从铸件试样内腔剖开,用金刚石锉刀去除切割面毛刺后,用游标卡尺测量铸件试样内腔长度尺寸t4,列于表1。

50.将上述长度尺寸代入公式a=t3/t2-t4/t1-c,c为修正系数,对于sio2-al2o3体系陶瓷型壳,c取0.8%,计算型芯高温二次烧结收缩率a,分别对6个试样进行计算后,求a平均值,结果列于表1。

51.表1

[0052] t1/mmt2/mmt3/mmt4/mma/%实施实例198.87111.50110.0096.480.28实施实例298.62109.65108.4296.320.41

[0053]

以上仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1