一种气体自动取样分析装置的制作方法

1.本实用新型属于气体分析技术领域,具体为一种气体自动取样分析装置。

背景技术:

2.气相色谱在气体组分检测分析中应用非常广泛,是一种高效、灵敏、快速的分离分析技术。色谱分析中常见的气体采集方式为现场气袋采样,检测一般是手动进样方式,人工操作会给气体检测分析带来一定的人因误差,容易造成采样气体样品污染,存在气体色谱峰谱图重复性差等现象。另外一种是注射器进样,注射器进样方法简单、灵活,但是存在密封性差、存在反冲和渗透、进样稳定性差等缺点,分析时会混进环境中空气组分,影响准确性。

3.使用气袋、注射器取样、运输、测定时存在工作量大,操作麻烦,重复性较差等技术性问题,且需要操作人员具有较高的操作熟练程度。气体样品不同于液体或固体样品,更容易散失,在气体组分分析中,手动进样是定量分析误差的主要来源之一。此外,手动进样的分析过程中,不同操作者进样速度、进样气体压力都会存在差异,即便同一个操作者前后进样也很难保持一致,这给色谱精确分析带来不小的干扰。

技术实现要素:

4.为解决现有技术存在的缺陷,本实用新型的目的在于提供一种气体自动取样分析装置,使用该装置能精确高效的进行取样气体实验室分析,有效降低人为因素造成的误差;同时可应用在核生化环境可居留建筑、应急救援设施、文物保护隔离区域等建筑和区域空间密封性检测或无过滤气体内漏检测过程中示踪气体的实时高效快速分析。

5.为达到以上目的,本实用新型采用的一种技术方案是:

6.一种气体自动取样分析装置,所述装置包括微机处理系统、气体取样管网、流路切换阀、气体取样泵、十通阀、气体定量环、分离柱、六通阀和气体检测设备,其中:

7.所述气体取样管网用于连接外部气体存储设备或待测量区域,获取分析气体样品;所述气体取样管网连接所述流路切换阀,所述流路切换阀连接所述气体取样泵,所述气体取样泵连接所述十通阀的一号孔位,通过所述流路切换阀和所述气体取样泵的配合将对应管路的气体样品送入所述十通阀,多余的气体样品从所述十通阀的十号孔位排出;

8.所述十通阀具有十个孔位,按逆时针顺序依次为一号孔位至十号孔位,其中二号孔位和九号孔位分别与所述气体定量环的两端连接,三号孔位和六号孔位分别与所述分离柱的两端连接;五号孔位与第一载气管路连接,通过五号孔位将载气送入所述十通阀;四号孔位和八号孔位相互连接,七号孔位与所述六通阀的一号孔位连接形成串联;

9.所述六通阀具有六个孔位,按逆时针顺序依次为一号孔位至六号孔位,其中二号孔位与所述气体检测设备连接;三号孔位与第二载气管路连接,通过三号孔位将载气送入所述六通阀;通过六号孔位将第一载气管路里的载气排出,通过四号孔位将第二载气管路里的载气排出;

10.所述十通阀和所述六通阀均具有两种工作状态,通过所述微机处理系统控制阀门切换实现工作状态的切换,每种工作状态下每个孔位只能与一侧相邻孔位连通,而与另一侧相邻孔位不连通,从而使气体样品通过不同流路,实现自动化定量取样、干扰组分分离和气体浓度检测的目的。

11.进一步,如上所述的气体自动取样分析装置,根据分析气体的类别接入不同的载气。

12.进一步,如上所述的气体自动取样分析装置,在第一载气管路上设置有带信号控制的第一载气流量控制部件,通过动态设置不同的载气流量,控制样品气体在所述分离柱中各组分气体的分离速率以及对所述分离柱的吹扫洁净程度。

13.进一步,如上所述的气体自动取样分析装置,在第二载气管路上设置有带信号控制的第二载气流量控制部件,通过动态设置不同的载气流量,控制载气对所述气体检测设备的吹扫洁净程度。

14.进一步,如上所述的气体自动取样分析装置,所述气体定量环为确定体积容量的气体暂存部件,为所述气体检测设备提供确定体积的分析气体。

15.进一步,如上所述的气体自动取样分析装置,所述分离柱内填充吸附物质或内壁涂有不容易挥发的吸附液体,用于分离样品气体中的各组分气体;根据被检测气体以及可能混合的其它组分气体特性选择不同的填充材料和填充柱长度。

16.进一步,如上所述的气体自动取样分析装置,所述流路切换阀为电动控制的能选择流路的多通阀或每条流路单独控制的阀门。

17.进一步,如上所述的气体自动取样分析装置,所述气体取样管网包括多条气体取样管路,每条取样管路可配置一台所述气体取样泵和一个单独控制的流路切换阀;或多条取样管路共用一台所述气体取样泵和一个能选择流路的流路切换阀,按照一个分析周期时长进行流路切换,实现气体取样管网对不同气源或不同区域示踪气体的取样检测。

18.进一步,如上所述的气体自动取样分析装置,所述气体取样管网为多组带有歧管的取样管网,通过管网能获取不同区域多处位置的气体。

19.进一步,如上所述的气体自动取样分析装置,所述气体取样管网的回路由分析气体不易附着的管路或有内涂层的管路组成。

20.采用本实用新型提供的气体自动取样分析装置,有益效果在于:

21.本实用新型针对含干扰组分的样品气体或示踪气体,通过微机处理系统控制十通阀和六通阀为不同的工作状态,使取样气体通过不同流路,从而能够精确高效的完成自动化气体取样、干扰组分气体分离和检测分析,有效降低人为因素造成的误差;同时可应用在核生化环境可居留建筑、应急救援设施、文物保护隔离区域等建筑和区域空间密封性检测或无过滤气体内漏检测过程中示踪气体的实时高效快速分析。

附图说明

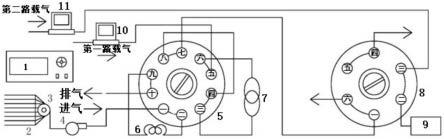

22.图1是本实用新型提供的一种气体自动取样分析装置的清洗吹扫工艺流程图;

23.图2是本实用新型提供的一种气体自动取样分析装置的干扰组分分离工艺流程图;

24.图3是本实用新型提供的一种气体自动取样分析装置的浓度检测工艺流程图;

25.图中:1-微机处理系统、2-气体取样管网、3-流路切换阀、4-气体取样泵、5-十通阀、6-气体定量环、7-分离柱、8-六通阀、9-气体检测设备、10-第一载气流量控制部件、11-第二载气流量控制部件。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

27.参阅图1-图3所示,本实用新型提供的气体自动取样分析装置主要包括微机处理系统1、气体取样管网2、流路切换阀3、气体取样泵4、十通阀5、气体定量环6、分离柱7、六通阀8、气体检测设备9、第一载气流量控制部件10、第二载气流量控制部件11等,其中:。

28.气体取样管网2、流路切换阀3和气体取样泵4形成该装置的气体取样部分,气体取样管网2用于连接外部气体存储设备或待测量区域,获取分析气体样品;气体取样管网2连接流路切换阀3,流路切换阀3连接气体取样泵4。

29.气体取样管网2为一组气体取样管路,实验室气体分析时不同管路可连接各种气体取样或存储设备;现场试验时可为多组带有歧管的示踪气体取样管网,通过管网能获取对应区域的代表性位置处示踪剂气体。气体取样管网2的回路由玻璃、不锈钢、聚丙烯、聚乙烯、尼龙等分析气体不易附着的管路或有内涂层的管路组成。

30.流路切换阀3为电动控制的能选择流路的多通阀,或者是每条流路单独控制的电磁阀、电动阀等电动控制阀门。

31.气体取样泵4可设定取样流量和取样压力。现场试验时每条取样回路可配置一台气体取样泵和一个单独控制的流路切换阀3,通过启停气体取样泵4和流路切换阀3将某一区域的示踪剂气体输送到十通阀5的进气孔位5;也可以多组独立的取样管网共用一台气体取样泵4和一个流路切换阀3,此时流路切换阀3为能选择流路的多通阀,气体取样泵4与流路切换阀3配合按设定要求将某一区域的示踪剂气体输送到十通阀5的进气孔5后进行浓度分析。通过微机处理系统1的程序设置,可按照一个分析周期时长进行流路切换,实现气体取样管网对不同气源或不同区域示踪气体的取样检测。

32.十通阀5具有十个孔位,按逆时针顺序依次为一号孔位至十号孔位,其中,气体取样泵4连接十通阀5的一号孔位,将对应管路的气体样品送入十通阀5,多余的气体样品从十通阀5的十号孔位排出;二号孔位和九号孔位分别与气体定量环6的两端连接,三号孔位和六号孔位分别与分离柱的两端连接;五号孔位与第一载气管路连接,通过五号孔位将载气送入十通阀5;四号孔位和八号孔位相互连接,七号孔位与六通阀8的一号孔位连接形成串联关系。

33.气体定量环6为确定体积容量的气体暂存部件,给气体检测设备9提供确定体积的分析气体,能有效减少手动进样体积偏差造成的分析误差,可根据气体分析条件选择不同容积和材质的气体定量环。给气体定量环6充气时,气流依次通过进气孔位5、气体定量环6然后从排气孔位6排出。适当延长进样时间,通过进样气流冲刷气体刷定量环7可实现排尽上次进样气流与进样的目的。

34.分离柱7是一种细长的玻璃或不锈钢管子,里面填充吸附物质或内壁涂有不容易挥发的吸附液体,用于分离样品气体中的各组分气体。当气体组分经过分离柱时,不同气体

与吸附物质或吸附液体的物理作用,使各组分气体逐渐分离,有先有后排队流出分离柱。根据被检测气体以及可能混合的其它组分气体特性选择不同的填充材料和填充柱长度,例如针对某一浓度六氟化硫气体,可采用相应长度的5a分子筛填充柱。

35.六通阀8具有六个孔位,按逆时针顺序依次为一号孔位至六号孔位,其中二号孔位与气体检测设备9连接;三号孔位与第二载气管路连接,通过三号孔位将载气送入六通阀8;通过六号孔位将第一载气管路里的载气排出,通过四号孔位将第二载气管路里的载气排出。

36.第一载气流量控制部件10和第二载气流量控制部件11分别设置在第一载气管路和第二载气管路上,为带信号控制的质量流量计或其它流量控制部件,分别用于接入设定体积流量的载气。根据分析气体的类别接入不同的载气,如针对六氟化硫分析气体,通常采用高纯氮气做载气。通过动态设置不同的载气流量,控制样品气体在分离柱中各组分气体分离速率以及吹扫过程的洁净程度。

37.十通阀5和六通阀8均具有两种工作状态,通过微机处理系统1控制阀门切换实现工作状态的切换,每种工作状态下每个孔位只能与一侧相邻孔位连通,而与另一侧相邻孔位不连通,从而使气体样品通过不同流路,实现自动化定量取样、干扰组分分离和气体浓度检测的目的。

38.微机处理系统1通过信号控制流路切换阀3、第一载气流量控制部件10、第二载气流量控制部件11、十通阀5、六通阀8、气体检测设备9等按设定要求执行相应动作,设备之间相互配合,从而实现各种实验目的。

39.该装置的设计思路同样适用于液体样品的自动取样分析装置,只需要将部分部件变更为适用于液体的相应部件,例如将载气和载气流量控制部件更换为载液和载液流量控制部件、气体分离柱更换为液体组分分离柱、气体取样泵更换为液体取样泵、气体检测设备更换为液相检测设备等。

40.使用本实用新型提供的气体自动取样分析装置进行气体取样分析的工作流程为:

41.s1、开启各实验部件,通过微机处理系统1设置十通阀5、六通阀8为图1所示的工作状态,通过气体取样管网2对不同气源或不同取样位置进行气体取样,并对气体定量环6冲洗、分离柱7吹扫和气体检测设备9吹扫。

42.图1所示的工作状态下,气体取样泵4持续工作,测试气体通过十通阀的一号孔位进入气体定量环6,多余气体从十通阀的十号孔位排出,通过对气体定量环6的多次冲洗确保气体定量环6内气体浓度与所取位置处浓度一致。第一载气通过第一载气流量控制部件10以设定的较大流量进入十通阀5,持续吹扫分离柱7上可能残存的影响气体样品分析的气体残留物,第一路载气通过十通阀5流路后进入六通阀8,然后通过六通阀的六号孔位排出。第二路载气通过第二载气流量控制部件11以设定流量经六通阀8内流路进入气体检测设备9,吹扫气体检测设备9中可能残存的影响气体分析的组分。

43.在吹扫阶段,载气应以较大流量吹扫回路中残存的样品气体组分。

44.s2、完成对气体定量环充洗、分离柱7吹扫和气体检测设备9吹扫后,通过微机处理系统1切换十通阀、六通阀为图2的工作状态,样品气体中的不同组分在分离柱7中进行分离。

45.图2所示的工作状态下,从气体取样管网2进来的样品气流通过十通阀的一号孔位

后直接从十号孔位排出。第一路载气通过第一载气流量控制部件10重新设定载气流量后进入十通阀5的五号孔位,载带气体定量环6中确定体积的样品气体进入分离柱8,样品气体中的不同组分在分离柱7中分离,最先流出的干扰组分流出十通阀5后通过六通阀8的六号孔位流出。此过程中,第二路载气持续通过六通阀8吹扫清洗气体检测设备9。

46.s3、当分离柱7中检测到目标气体(流出时间段为t1-t2时刻)准备流出时,即t1时刻,通过微机处理系统1切换十通阀、六通阀为图3的工作状态,进行目标气体的浓度检测。

47.图3所示的工作状态下,目标气体在第一路载气载带下流出十通阀5后按照六通阀8流路进入气体检测设备9进行浓度分析。此过程中,第二路载气通过六通阀的六号孔位直接排空,气体取样管网2进来的样品气流通过十通阀的一号孔位后直接从十号孔位排出。

48.在载带样品气体经分离柱分离和进入气体检测设备时,载气应以与分离、检测相匹配的流速进行。

49.s4、当分离柱7中检测目标气体全部流出后,即t2时刻后,通过微机处理系统切换十通阀、六通阀重新为图1的工作状态,流路切换阀3进行流路切换对下一个样品进行取样分析。

50.流路切换阀3以单次气体样品测试时长为周期通过微机处理系统1程序控制自动进行流路切换,新的样品气流通过十通阀的一号孔位进入气体定量环6,多余气体从十号孔位排出,开启下一个样品的分析流程。

51.在一个气体样品定量取样、干扰组分分离、气体浓度检测的控制流程过程中,第一载气流量控制部件10和第二载气流量控制部件11根据需要动态设置不同的载气流速,实现精确高效分析。

52.本实用新型提供的气体自动取样分析装置,针对含干扰组分的样品气体或示踪气体,通过微机处理系统控制十通阀和六通阀为不同的工作状态,使取样气体通过不同流路,从而能够精确高效的完成自动化气体取样、干扰组分气体分离和检测分析,有效降低人为因素造成的误差;同时可应用在核生化环境可居留建筑、应急救援设施、文物保护隔离区域等建筑和区域空间密封性检测或无过滤气体内漏检测过程中示踪气体的实时高效快速分析。

53.上述实施例只是对本实用新型的举例说明,而不是全部的实施例。本实用新型也可以以其它的特定方式或其它的特定形式实施,而不偏离本实用新型的要旨或本质特征。因此,描述的实施方式从任何方面来看均应视为说明性而非限定性的。本实用新型的范围应由附加的权利要求说明,任何与权利要求的意图和范围等效的变化也应包含在本实用新型的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1