一种汽车衡的制作方法

1.本实用新型涉及一种汽车衡。

背景技术:

2.汽车衡是一种用于货运车辆的称重的装置,汽车衡多安装在地面上,车辆称重时货运车辆行驶至汽车衡中间位置并停稳后开始计量称重。汽车衡的称重原理为在称重平台下方安装称重传感器,称重传感器是一种将质量信号转变为可测量的电信号输出的装置,称重传感器关系到传感器能否正常工作以及它的安全和使用寿命,乃至整个衡器的可靠性和安全性。车辆称重时货运车辆行驶至汽车衡中间位置并停稳后开始计量称重,但如果大重量的货运车辆在进入或驶出汽车衡时由于驶入过程存在加速度且停止时汽车衡要反向提供给车辆较大的阻力,因此会对称重传感器产生较大的冲击,造成称重传感器受损,进而造成安全性变差和使用寿命变短。

技术实现要素:

3.本实用新型为了解决现有汽车衡使用时称重传感器易受到较大的冲击而受损的问题,提供一种汽车衡。

4.本实用新型汽车衡由基板、限位挡块、中隔板、称重传感器、传感器底座、滑块、螺纹升降机、驱动电机、传感器盖、顶板构成;顶板设置在基板上方,中隔板设置在基板和顶板之间,基板上表面两端分别设置有限位挡块,中隔板设置在两个限位挡块之间,限位挡块的端面内侧设置有缺口,顶板两端搭接在两个限位挡块的缺口上,中隔板两侧设置有贯穿中隔板的通孔,通孔内设置有滑块,滑块下方设置有螺纹升降机,螺纹升降机的升降螺杆设置在滑块下表面的盲孔内,纹升降机与驱动电机连接,滑块上表面安装有传感器底座,传感器底座上部设置有传感器安装槽,称重传感器设置在传感器安装槽内,传感器盖安装在称重传感器上部,传感器底座上表面传感器安装槽两侧分别设置有盲孔,传感器盖下表面设置有与传感器底座上表面的盲孔对应的盲孔,导向柱两端分别设置在传感器底座上表面的盲孔内和传感器盖下表面的盲孔内;传感器盖下表面和传感器底座上表面之间设置有间隙,传感器盖上表面为球面,球面设置在顶板下表面的球面凹坑内。

5.本实用新型汽车衡在载货车辆进入汽车衡之前能够利用螺纹升降机将称重传感器降低使其与顶板分离,此时顶板搭接在限位挡块上,载货车辆进入汽车衡的过程中称重传感器不受力,载货车辆停稳后利用螺纹升降机将称重传感器升高至顶板与限位挡块分离实现称重测量,称重完成后利用螺纹升降机将称重传感器降低,载货车辆离开汽车衡,整个测量过程中称重传感器不会受到冲击,避免了称重传感器受损,保证了称重传感器安全性和使用寿命。

附图说明

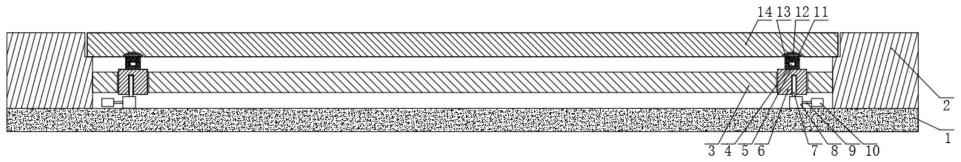

6.图1为实施例1中汽车衡的结构示意图;

7.图2为图1的局部放大图。

具体实施方式

8.本实用新型技术方案不局限于以下所列举具体实施方式,还包括各具体实施方式间的任意合理组合。

9.具体实施方式一:本实施方式汽车衡由基板1、限位挡块2、中隔板3、称重传感器4、传感器底座5、滑块6、螺纹升降机8、驱动电机10、传感器盖12、顶板14构成;顶板14设置在基板1上方,中隔板3设置在基板1和顶板14之间,基板1上表面两端分别设置有限位挡块2,中隔板3设置在两个限位挡块2之间,限位挡块2的端面内侧设置有缺口,顶板14两端搭接在两个限位挡块2的缺口上,中隔板3两侧设置有贯穿中隔板3的通孔,通孔内设置有滑块6,滑块6下方设置有螺纹升降机8,螺纹升降机8的升降螺杆7设置在滑块6下表面的盲孔内,纹升降机8与驱动电机10连接,滑块6上表面安装有传感器底座5,传感器底座5上部设置有传感器安装槽,称重传感器4设置在传感器安装槽内,传感器盖12安装在称重传感器4上部,传感器底座5上表面传感器安装槽两侧分别设置有盲孔,传感器盖12下表面设置有与传感器底座5上表面的盲孔对应的盲孔,导向柱13两端分别设置在传感器底座5上表面的盲孔内和传感器盖12下表面的盲孔内;传感器盖12下表面和传感器底座5上表面之间设置有间隙,传感器盖12上表面为球面11,球面11设置在顶板14下表面的球面凹坑内。

10.本实施方式汽车衡在载货车辆进入汽车衡之前能够利用螺纹升降机8将称重传感器4降低使其与顶板14分离,此时顶板14搭接在限位挡块2上,载货车辆进入汽车衡的过程中称重传感器4不受力,载货车辆停稳后利用螺纹升降机8将称重传感器4升高至顶板14与限位挡块2分离实现称重测量,称重完成后利用螺纹升降机8将称重传感器4降低,载货车辆离开汽车衡,整个测量过程中称重传感器4不会受到冲击,避免了称重传感器受损,保证了称重传感器安全性和使用寿命。

11.具体实施方式二:本实施方式与具体实施方式一不同的是:螺纹升降机8的动力输入轴9与驱动电机10的动力输出轴连接;

12.具体实施方式三:本实施方式与具体实施方式一或二不同的是:滑块6为矩形滑块;

13.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:驱动电机10为步进电机;

14.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是:贯穿中隔板3的通孔对称分布在中隔板3上。

15.实施例1:

16.结合图1和图2说明,本实施例汽车衡由基板1、限位挡块2、中隔板3、称重传感器4、传感器底座5、滑块6、螺纹升降机8、驱动电机10、传感器盖12、顶板14构成;顶板14设置在基板1上方,中隔板3设置在基板1和顶板14之间,基板1上表面两端分别设置有限位挡块2,中隔板3设置在两个限位挡块2之间,限位挡块2的端面内侧设置有缺口,顶板14两端搭接在两个限位挡块2的缺口上,中隔板3两侧对称设置有贯穿中隔板3的通孔,通孔内设置有滑块6,滑块6为矩形滑块,滑块6下方设置有螺纹升降机8,螺纹升降机8的升降螺杆7设置在滑块6下表面的盲孔内,纹升降机8与驱动电机10连接,驱动电机10为步进电机,螺纹升降机8的动

力输入轴9与驱动电机10的动力输出轴连接;滑块6上表面安装有传感器底座5,传感器底座5上部设置有传感器安装槽,称重传感器4设置在传感器安装槽内,传感器盖12安装在称重传感器4上部,传感器底座5上表面传感器安装槽两侧分别设置有盲孔,传感器盖12下表面设置有与传感器底座5上表面的盲孔对应的盲孔,导向柱13两端分别设置在传感器底座5上表面的盲孔内和传感器盖12下表面的盲孔内;导向柱13能够承受一定的横向力进而减少称重传感器4受力,避免载货车辆驶入过程和停止过程对称重传感器4的冲击,对称重传感器4进行横向的保护;传感器盖12下表面和传感器底座5上表面之间设置有间隙,间隙的设置能够保证称重传感器4具有足够的变形空间,传感器盖12上表面为球面11,球面11设置在顶板14下表面的球面凹坑内,球面11与顶板14下表面球面凹坑配合能够保证二者紧密接触。本实施例汽车衡在载货车辆进入汽车衡之前能够利用螺纹升降机8将称重传感器4降低使其与顶板14分离,此时顶板14搭接在限位挡块2上,载货车辆进入汽车衡的过程中称重传感器4不受力,载货车辆停稳后利用螺纹升降机8将称重传感器4升高至顶板14与限位挡块2分离实现称重测量,称重完成后利用螺纹升降机8将称重传感器4降低,载货车辆离开汽车衡,因此整个测量过程中称重传感器4不会受到冲击,避免了称重传感器受损,保证了称重传感器安全性和使用寿命。

技术特征:

1.一种汽车衡,其特征在于:汽车衡由基板(1)、限位挡块(2)、中隔板(3)、称重传感器(4)、传感器底座(5)、滑块(6)、螺纹升降机(8)、驱动电机(10)、传感器盖(12)、顶板(14)构成;顶板(14)设置在基板(1)上方,中隔板(3)设置在基板(1)和顶板(14)之间,基板(1)上表面两端分别设置有限位挡块(2),中隔板(3)设置在两个限位挡块(2)之间,限位挡块(2)的端面内侧设置有缺口,顶板(14)两端搭接在两个限位挡块(2)的缺口上,中隔板(3)两侧设置有贯穿中隔板(3)的通孔,通孔内设置有滑块(6),滑块(6)下方设置有螺纹升降机(8),螺纹升降机(8)的升降螺杆(7)设置在滑块(6)下表面的盲孔内,纹升降机(8)与驱动电机(10)连接,滑块(6)上表面安装有传感器底座(5),传感器底座(5)上部设置有传感器安装槽,称重传感器(4)设置在传感器安装槽内,传感器盖(12)安装在称重传感器(4)上部,传感器底座(5)上表面传感器安装槽两侧分别设置有盲孔,传感器盖(12)下表面设置有与传感器底座(5)上表面的盲孔对应的盲孔,导向柱(13)两端分别设置在传感器底座(5)上表面的盲孔内和传感器盖(12)下表面的盲孔内;传感器盖(12)下表面和传感器底座(5)上表面之间设置有间隙,传感器盖(12)上表面为球面(11),球面(11)设置在顶板(14)下表面的球面凹坑内。2.根据权利要求1所述的汽车衡,其特征在于:螺纹升降机(8)的动力输入轴(9)与驱动电机(10)的动力输出轴连接。3.根据权利要求1所述的汽车衡,其特征在于:滑块(6)为矩形滑块。4.根据权利要求1所述的汽车衡,其特征在于:驱动电机(10)为步进电机。5.根据权利要求1所述的汽车衡,其特征在于:贯穿中隔板(3)的通孔对称分布在中隔板(3)上。

技术总结

一种汽车衡,涉及一种汽车衡。为了解决现有汽车衡使用时称重传感器易受到较大的冲击而受损的问题。本实用新型汽车衡由基板、限位挡块、中隔板、称重传感器、传感器底座、滑块、螺纹升降机、驱动电机、传感器盖、顶板构成。本实用新型汽车衡整个测量过程中称重传感器不会受到冲击,避免了称重传感器受损,保证了称重传感器安全性和使用寿命。本实用新型适用于称重。重。重。

技术研发人员:王暖强 袁广财 潘立秋 邓长新 吴利清

受保护的技术使用者:王暖强

技术研发日:2022.03.25

技术公布日:2022/7/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1