一种便于使用的钢结构工程用焊缝检测仪的制作方法

1.本实用新型属于焊缝检测仪技术领域,具体涉及一种便于使用的钢结构工程用焊缝检测仪。

背景技术:

2.钢结构工程是以钢材制作为主的结构,主要由型钢和钢板等制成的钢梁、钢柱、钢桁架等构件组成,各构件或部件之间通常采用焊缝、螺栓或铆钉连接,是主要的建筑结构类型之一。因其自重较轻,且施工简便,广泛应用于大型厂房、桥梁、场馆、超高层等领域,为了保证钢结构建筑的结构强度,在钢结构建材、如焊接板材、钢梁、钢柱等进行使用前,需要使用到焊缝检测仪对这些钢结构建材的焊缝进行检测,避免出现虚焊、漏焊等影响钢结构建筑施工、使用安全的情况。

3.现有技术中,工人在使用超声波焊缝检测仪进行焊缝检测时,通常需要人工对焊缝待检测部位涂覆耦合液,并用手握持探头沿焊缝进行锯齿形轨迹运动,对焊缝进行检测,但这种操作方式一来需要耗费工人大量的体力,造成肢体酸痛,二来容易出现耦合液涂抹不均匀、使用探头时出现漏检等情况。

技术实现要素:

4.针对以上问题,本实用新型的目的在于:提供一种便于使用的钢结构工程用焊缝检测仪,通过自动检测标记装置和耦合剂自动涂覆装置的设置,相较于人工用毛刷涂抹的方式,本装置可更均匀的涂抹耦合剂,并免去人工的麻烦,并可以通过第一直线驱动器和第二直线驱动器对焊缝及其两侧进行自动检测,无需工作人员握持探头进行手动的来回移动,在方便省力的同时可避免漏检。

5.为实现以上目的,本实用新型提供如下技术方案:一种便于使用的钢结构工程用焊缝检测仪,包括拉杆箱、超声波检测仪本体和多功能检测装置,所述超声波检测仪本体的正面设有操作键盘和显示屏,所述超声波检测仪本体的背面设有磁铁嵌接槽,所述磁铁嵌接槽的内腔中嵌接有磁吸板,所述多功能检测装置包括手扶框架,所述手扶框架的顶部安装有把手,所述手扶框架的底端侧面通过轴承安装有橡胶轮,所述手扶框架的底部安装有自动检测标记装置,所述自动检测标记装置包括安装在手扶框架下方的第一直线驱动器,第一直线驱动器的下方设有第二直线驱动器,第二直线驱动器的底部安装有超声探头和雾化喷头,所述雾化喷头与手扶框架侧面的颜料储存罐之间通过第一软管连接,所述颜料储存罐与第一软管的连接处设有颜料泵,所述手扶框架的左侧安装有耦合剂自动涂覆装置,所述耦合剂自动涂覆装置通过第二软管与耦合剂储存桶连接。

6.本实用新型的有益效果为:本装置通过自动检测标记装置和耦合剂自动涂覆装置的设置,相较于人工用毛刷涂抹的方式,本装置可更均匀的涂抹耦合剂,并免去人工的麻烦,并可以通过第一直线驱动器和第二直线驱动器对焊缝及其两侧进行自动检测,无需工作人员握持探头进行手动的来回移动,在方便省力的同时可避免漏检,当发现异常时,即可

通过检测控制按键控制第一直线驱动器和第二直线驱动器上的电动马达停止运行,并通过标记控制按键控制颜料泵运行将适宜量的颜料送入第一软管中并通过雾化喷头喷洒到焊缝异常处,进行自动的标记,方便后续寻找和处理,极大的提升了焊缝检测设备的使用便利性。

7.为了更好的保护本装置的各关键部件:

8.作为上述技术方案的进一步改进:所述拉杆箱包括箱体和箱盖,所述箱体的内腔中设有蓄电池、检测仪本体容纳槽、多功能检测装置容纳槽和耦合剂储存桶容纳槽。

9.本改进的有益效果为:通过拉杆箱的箱体和箱盖及箱体内部各容纳槽的设置,为蓄电池、超声波检测仪本体、多功能检测装置和耦合剂储存桶都提供了单独的存放空间,可为超声波检测仪本体、多功能检测装置和耦合剂储存桶进行良好的保护,避免表面积灰和碰撞损坏。

10.为了提升耦合剂的涂抹效果和自动化程度:

11.作为上述技术方案的进一步改进:所述耦合剂自动涂覆装置包括安装在手扶框架左侧的第三直线驱动器,所述第三直线驱动器的左侧通过阻尼转轴与可折叠涂抹毛刷辊连接,所述可折叠涂抹毛刷辊包括毛刷辊安装架,所述毛刷辊安装架的内侧设有毛刷辊,所述毛刷辊安装架的内腔中设有耦合剂输送管道,所述耦合剂输送管道的底端连接有若干喷头,所述耦合剂输送管道通过第二软管与耦合剂储存桶连接,所述耦合剂储存桶与第二软管的连接处设有耦合剂输出泵。

12.本改进的有益效果为:将手扶框架放置在待检测的焊缝所在位置,将折叠的耦合剂自动涂覆装置通过阻尼转轴转动打开,使毛刷辊安装架上的毛刷辊与焊缝的表面接触,按下涂抹控制按键,耦合剂储存桶上的耦合剂输出泵即开始运行,将耦合剂储存桶内的耦合剂通过第二软管输送到耦合剂输送管道中,并通过喷头喷涂到毛刷辊上,同时第三直线驱动器的电动马达运行带动往复丝杆转动,利用往复丝杆与滑块的螺旋传动带动毛刷辊安装架连同毛刷辊沿第三直线驱动器的滑轨前后往复运动,利用滚动的毛刷辊将耦合剂均匀的涂覆在焊缝周围,相较于人工用毛刷涂抹的方式,本装置可更均匀的涂抹耦合剂,并免去人工的麻烦。

13.为了方便控制本装置:

14.作为上述技术方案的进一步改进:所述手扶框架上安装有控制装置,所述控制装置上安装有检测控制按键、标记控制按键和涂抹控制按键。

15.本改进的有益效果为:检测控制按键控制第一直线驱动器、第二直线驱动器和超声波探头的工作,标记控制按键控制颜料泵的工作,涂抹控制按键对第三直线驱动器和耦合剂输出泵进行控制,分工明确,便于操作。

16.为了使本装置可以实现自动涂抹耦合剂和自动检测的功能:

17.作为上述技术方案的进一步改进:所述第一直线驱动器、第二直线驱动器和第三直线驱动器均包括滑轨,所述滑轨的内部设有往复丝杆,所述滑轨的一端安装有电动马达,所述电动马达的输出轴与往复丝杆连接,所述滑轨的内腔中滑动设有滑块,所述第一直线驱动器的滑块下方与第二直线驱动器的滑轨固定,所述第二直线驱动器的滑块下方与超声探头和雾化喷头固定,所述第三直线驱动器的滑块左侧与可折叠涂抹毛刷辊通过阻尼转轴连接。

18.本改进的有益效果为:同时第三直线驱动器的电动马达运行带动往复丝杆转动,利用往复丝杆与滑块的螺旋传动带动毛刷辊安装架连同毛刷辊沿第三直线驱动器的滑轨前后往复运动,利用滚动的毛刷辊将耦合剂均匀的涂覆在焊缝周围,第一直线驱动器上的电动马达带动往复丝杆转动驱动滑块连同第二直线驱动器前后移动,第二直线驱动器上的电动马达带动往复丝杆转动驱动滑块连同超声探头和雾化喷头左右往复移动,通过第一直线驱动器和第二直线驱动器的配合,带动超声探头沿锯齿形轨迹运动,对焊缝及其两侧进行自动检测,实现自动涂抹耦合剂和自动检测的功能。

19.为了方便耦合剂的添加和耦合剂储存桶的移动:

20.作为上述技术方案的进一步改进:所述耦合剂储存桶的桶体顶部设有螺旋密封盖,螺旋密封盖的顶部设有提把。

21.本改进的有益效果为:旋开螺旋密封盖即可添加耦合剂,在需要移动时,通过提把即可提动耦合剂储存桶移动。

22.该装置中未涉及部分均与现有技术相同或可采用现有技术加以实现。

附图说明

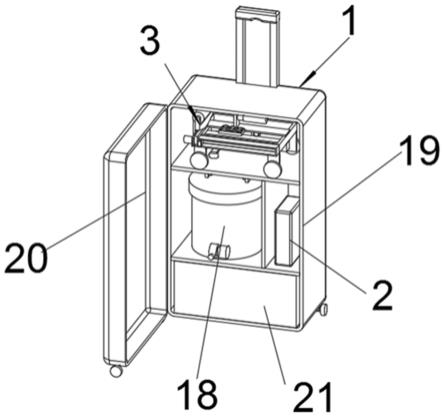

23.图1为本实用新型的右前方轴测结构示意图;

24.图2为本实用新型中多功能检测装置和耦合剂储存桶的连接示意图;

25.图3为本实用新型中多功能检测装置的正视剖视结构示意图;

26.图4为本实用新型中多功能检测装置的底部结构示意图;

27.图5为本实用新型中多功能检测装置的左后方结构示意图;

28.图6为本实用新型中多功能检测装折叠时的结构示意图;

29.图7为本实用新型中超声波检测仪本体的正面结构示意图;

30.图8为本实用新型中超声波检测仪本体的背面结构示意图;

31.图中:1、拉杆箱;2、超声波检测仪本体;3、多功能检测装置;4、操作键盘;5、显示屏;6、磁吸板;7、手扶框架;8、把手;9、橡胶轮;10、自动检测标记装置;11、第一直线驱动器;12、第二直线驱动器;13、超声探头;14、雾化喷头;15、颜料储存罐;16、颜料泵;17、耦合剂自动涂覆装置;18、耦合剂储存桶;19、箱体;20、箱盖;21、蓄电池;22、检测仪本体容纳槽;23、多功能检测装置容纳槽;24、耦合剂储存桶容纳槽;25、第三直线驱动器;26、毛刷辊安装架;27、毛刷辊;28、耦合剂输送管道;29、喷头;30、耦合剂输出泵;31、控制装置;32、检测控制按键;33、标记控制按键;34、涂抹控制按键;35、滑轨;36、往复丝杆;37、电动马达;38、提把;39、滑块;40、螺旋密封盖。

具体实施方式

32.为了使本领域技术人员更好地理解本发明的技术方案,下面结合附图对本发明进行详细描述,本部分的描述仅是示范性和解释性,不应对本发明的保护范围有任何的限制作用。

33.实施例1:

34.如图1-8所示,一种便于使用的钢结构工程用焊缝检测仪,包括拉杆箱1、超声波检测仪本体2和多功能检测装置3,所述超声波检测仪本体2的正面设有操作键盘4和显示屏5,

所述超声波检测仪本体2的背面设有磁铁嵌接槽,所述磁铁嵌接槽的内腔中嵌接有磁吸板6,所述多功能检测装置3包括手扶框架7,所述手扶框架7的顶部安装有把手8,所述手扶框架7的底端侧面通过轴承安装有橡胶轮9,所述手扶框架7的底部安装有自动检测标记装置10,所述自动检测标记装置10包括安装在手扶框架7下方的第一直线驱动器11,第一直线驱动器11的下方设有第二直线驱动器12,第二直线驱动器12的底部安装有超声探头13和雾化喷头14,所述雾化喷头14与手扶框架7侧面的颜料储存罐15之间通过第一软管连接,所述颜料储存罐15与第一软管的连接处设有颜料泵16,所述手扶框架7的左侧安装有耦合剂自动涂覆装置17,所述耦合剂自动涂覆装置17通过第二软管与耦合剂储存桶18连接。

35.实施例2:

36.如图1所示,作为上述实施例的进一步优化,一种便于使用的钢结构工程用焊缝检测仪,包括拉杆箱1、超声波检测仪本体2和多功能检测装置3,所述超声波检测仪本体2的正面设有操作键盘4和显示屏5,所述超声波检测仪本体2的背面设有磁铁嵌接槽,所述磁铁嵌接槽的内腔中嵌接有磁吸板6,所述多功能检测装置3包括手扶框架7,所述手扶框架7的顶部安装有把手8,所述手扶框架7的底端侧面通过轴承安装有橡胶轮9,所述手扶框架7的底部安装有自动检测标记装置10,所述自动检测标记装置10包括安装在手扶框架7下方的第一直线驱动器11,第一直线驱动器11的下方设有第二直线驱动器12,第二直线驱动器12的底部安装有超声探头13和雾化喷头14,所述雾化喷头14与手扶框架7侧面的颜料储存罐15之间通过第一软管连接,所述颜料储存罐15与第一软管的连接处设有颜料泵16,所述手扶框架7的左侧安装有耦合剂自动涂覆装置17,所述耦合剂自动涂覆装置17通过第二软管与耦合剂储存桶18连接。所述拉杆箱1包括箱体19和箱盖20,所述箱体19的内腔中设有蓄电池21、检测仪本体容纳槽22、多功能检测装置容纳槽23和耦合剂储存桶容纳槽24。

37.实施例3:

38.如图2-6所示,作为上述实施例的进一步优化,一种便于使用的钢结构工程用焊缝检测仪,包括拉杆箱1、超声波检测仪本体2和多功能检测装置3,所述超声波检测仪本体2的正面设有操作键盘4和显示屏5,所述超声波检测仪本体2的背面设有磁铁嵌接槽,所述磁铁嵌接槽的内腔中嵌接有磁吸板6,所述多功能检测装置3包括手扶框架7,所述手扶框架7的顶部安装有把手8,所述手扶框架7的底端侧面通过轴承安装有橡胶轮9,所述手扶框架7的底部安装有自动检测标记装置10,所述自动检测标记装置10包括安装在手扶框架7下方的第一直线驱动器11,第一直线驱动器11的下方设有第二直线驱动器12,第二直线驱动器12的底部安装有超声探头13和雾化喷头14,所述雾化喷头14与手扶框架7侧面的颜料储存罐15之间通过第一软管连接,所述颜料储存罐15与第一软管的连接处设有颜料泵16,所述手扶框架7的左侧安装有耦合剂自动涂覆装置17,所述耦合剂自动涂覆装置17通过第二软管与耦合剂储存桶18连接。所述耦合剂自动涂覆装置17包括安装在手扶框架7左侧的第三直线驱动器25,所述第三直线驱动器25的左侧通过阻尼转轴与可折叠涂抹毛刷辊连接,所述可折叠涂抹毛刷辊包括毛刷辊安装架26,所述毛刷辊安装架26的内侧设有毛刷辊27,所述毛刷辊安装架26的内腔中设有耦合剂输送管道28,所述耦合剂输送管道28的底端连接有若干喷头29,所述耦合剂输送管道28通过第二软管与耦合剂储存桶18连接,所述耦合剂储存桶18与第二软管的连接处设有耦合剂输出泵30。

39.实施例4:

40.如图2-6所示,作为上述实施例的进一步优化,一种便于使用的钢结构工程用焊缝检测仪,包括拉杆箱1、超声波检测仪本体2和多功能检测装置3,所述超声波检测仪本体2的正面设有操作键盘4和显示屏5,所述超声波检测仪本体2的背面设有磁铁嵌接槽,所述磁铁嵌接槽的内腔中嵌接有磁吸板6,所述多功能检测装置3包括手扶框架7,所述手扶框架7的顶部安装有把手8,所述手扶框架7的底端侧面通过轴承安装有橡胶轮9,所述手扶框架7的底部安装有自动检测标记装置10,所述自动检测标记装置10包括安装在手扶框架7下方的第一直线驱动器11,第一直线驱动器11的下方设有第二直线驱动器12,第二直线驱动器12的底部安装有超声探头13和雾化喷头14,所述雾化喷头14与手扶框架7侧面的颜料储存罐15之间通过第一软管连接,所述颜料储存罐15与第一软管的连接处设有颜料泵16,所述手扶框架7的左侧安装有耦合剂自动涂覆装置17,所述耦合剂自动涂覆装置17通过第二软管与耦合剂储存桶18连接。所述手扶框架7上安装有控制装置31,所述控制装置31上安装有检测控制按键32、标记控制按键33和涂抹控制按键34。

41.实施例5:

42.如图2-6所示,作为上述实施例的进一步优化,一种便于使用的钢结构工程用焊缝检测仪,包括拉杆箱1、超声波检测仪本体2和多功能检测装置3,所述超声波检测仪本体2的正面设有操作键盘4和显示屏5,所述超声波检测仪本体2的背面设有磁铁嵌接槽,所述磁铁嵌接槽的内腔中嵌接有磁吸板6,所述多功能检测装置3包括手扶框架7,所述手扶框架7的顶部安装有把手8,所述手扶框架7的底端侧面通过轴承安装有橡胶轮9,所述手扶框架7的底部安装有自动检测标记装置10,所述自动检测标记装置10包括安装在手扶框架7下方的第一直线驱动器11,第一直线驱动器11的下方设有第二直线驱动器12,第二直线驱动器12的底部安装有超声探头13和雾化喷头14,所述雾化喷头14与手扶框架7侧面的颜料储存罐15之间通过第一软管连接,所述颜料储存罐15与第一软管的连接处设有颜料泵16,所述手扶框架7的左侧安装有耦合剂自动涂覆装置17,所述耦合剂自动涂覆装置17通过第二软管与耦合剂储存桶18连接。所述第一直线驱动器11、第二直线驱动器12和第三直线驱动器25均包括滑轨35,所述滑轨35的内部设有往复丝杆36,所述滑轨35的一端安装有电动马达37,所述电动马达37的输出轴与往复丝杆36连接,所述滑轨35的内腔中滑动设有滑块39,所述第一直线驱动器11的滑块39下方与第二直线驱动器12的滑轨35固定,所述第二直线驱动器12的滑块39下方与超声探头13和雾化喷头14固定,所述第三直线驱动器25的滑块39左侧与可折叠涂抹毛刷辊通过阻尼转轴连接。

43.实施例6:

44.如图2所示,作为上述实施例的进一步优化,一种便于使用的钢结构工程用焊缝检测仪,包括拉杆箱1、超声波检测仪本体2和多功能检测装置3,所述超声波检测仪本体2的正面设有操作键盘4和显示屏5,所述超声波检测仪本体2的背面设有磁铁嵌接槽,所述磁铁嵌接槽的内腔中嵌接有磁吸板6,所述多功能检测装置3包括手扶框架7,所述手扶框架7的顶部安装有把手8,所述手扶框架7的底端侧面通过轴承安装有橡胶轮9,所述手扶框架7的底部安装有自动检测标记装置10,所述自动检测标记装置10包括安装在手扶框架7下方的第一直线驱动器11,第一直线驱动器11的下方设有第二直线驱动器12,第二直线驱动器12的底部安装有超声探头13和雾化喷头14,所述雾化喷头14与手扶框架7侧面的颜料储存罐15之间通过第一软管连接,所述颜料储存罐15与第一软管的连接处设有颜料泵16,所述手扶

框架7的左侧安装有耦合剂自动涂覆装置17,所述耦合剂自动涂覆装置17通过第二软管与耦合剂储存桶18连接。所述耦合剂储存桶18的桶体顶部设有螺旋密封盖40,螺旋密封盖40的顶部设有提把38。

45.本实用新型的工作原理及使用流程:本装置在不使用时,超声波检测仪本体2和多功能检测装置3、耦合剂储存桶18分别放置在拉杆箱1内部的检测仪本体容纳槽22、多功能检测装置容纳槽23和耦合剂储存桶容纳槽24中,并关闭箱盖20,可为超声波检测仪本体2、多功能检测装置3和耦合剂储存桶18进行良好的保护,避免表面积灰和碰撞损坏,在使用时通过拉杆箱1的拉杆和滑轮即可方便的拉动本装置行走移动,方便携带和运输,在使用本装置进行焊缝检测时,将超声波检测仪本体2、多功能检测装置3和耦合剂储存桶18从拉杆箱1中取出,使用把手8提起手扶框架7,将手扶框架7放置在待检测的焊缝所在位置,将折叠的耦合剂自动涂覆装置17通过阻尼转轴转动打开,使毛刷辊安装架26上的毛刷辊27与焊缝的表面接触,按下涂抹控制按键34,耦合剂储存桶18上的耦合剂输出泵30即开始运行,将耦合剂储存桶18内的耦合剂通过第二软管输送到耦合剂输送管道28中,并通过喷头29喷涂到毛刷辊27上,同时第三直线驱动器25的电动马达37运行带动往复丝杆36转动,利用往复丝杆36与滑块39的螺旋传动带动毛刷辊安装架26连同毛刷辊27沿第三直线驱动器25的滑轨35前后往复运动,利用滚动的毛刷辊27将耦合剂均匀的涂覆在焊缝周围,相较于人工用毛刷涂抹的方式,本装置可更均匀的涂抹耦合剂,并免去人工的麻烦,在这一过程中,使用者可通过橡胶轮9将本装置在钢结构表面上进行移动,进行更长距离的涂覆,完成耦合剂的涂覆后,通过涂抹控制按键34关闭耦合剂输出泵30和第三直线驱动器25上的电动马达37,并将耦合剂自动涂覆装置17进行折叠即可开始检测,检测时,通过把手8将手扶框架7提起,移动至第二直线驱动器12位于焊缝正上方,通过检测控制按键32打开第一直线驱动器11和第二直线驱动器12上的电动马达37,第一直线驱动器11上的电动马达37带动往复丝杆36转动驱动滑块39连同第二直线驱动器12前后移动,第二直线驱动器12上的电动马达37带动往复丝杆36转动驱动滑块39连同超声探头13和雾化喷头14左右往复移动,通过第一直线驱动器11和第二直线驱动器12的配合,带动超声探头13沿锯齿形轨迹运动,对焊缝及其两侧进行自动检测,无需工作人员握持探头进行手动的来回移动,在方便省力的同时可避免漏检,通过橡胶轮9可沿焊缝移动手扶框架7,使自动检测标记装置10覆盖焊缝未检测的部分,检测过程中,监测曲线图像显示在超声波检测仪本体2上的显示屏5中,通过显示屏5即可观察,当发现异常时,即可通过检测控制按键32控制第一直线驱动器11和第二直线驱动器12上的电动马达37停止运行,并通过标记控制按键控制颜料泵16运行将适宜量的颜料送入第一软管中并通过雾化喷头14喷洒到焊缝异常处,进行自动的标记,方便后续寻找和处理,本装置使用时,可通过磁吸板6将超声波检测仪本体2磁吸在检测的钢结构表面,从而解放用于握持超声波检测仪本体2的一只手,减轻手臂疲劳,本装置在使用时通过蓄电池21进行供电。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1