一种用于制作热流探头的装置的制作方法

1.本实用新型属于高温测量设备技术领域,特别涉及一种用于制作热流探头的装置。

背景技术:

2.热流探头应用于模型的热考核试验时的热流测量,是电弧加热试验中经常要用到的重要测量工具。

3.目前常见的热流探头制作方法比较繁琐,制作过程中需要用到多种不同类型和不同规格的工装和辅助工具。现有的探芯制作过程一般是用两块较大的铝块并排放置在一起,中间留一条小缝,然后将铜芯末端的热电偶丝从缝中穿过,再将铜芯放置在两块铝块的上面,进而进行安装。这种制作过程存在较大的不方便和不安全性,因为小缝的大小可能会随着安装过程而不断变化,过大则导致安装不顺畅,过小则可能导致热电偶丝的漆包层脱落甚至热电偶丝的挤断。

4.铜芯制作所使用的工装,探芯制作使用的工装与探板安装使用的工装均为不同的装置。热流探头制作过程中需要在各装置之间切换,极易引起热电偶丝的不绝缘等问题的发生。各工装尺寸的不规范性也会导致不同人员制作热流探头时产生不同的随机问题,进而影响热流探头的测量精度。

技术实现要素:

5.本实用新型解决的技术问题是:针对目前热流探头制作方法比较繁琐,制作过程中需要用到多种不同类型和不同规格的工装和辅助工具,热流探头制作过程中需要在各装置之间切换等问题,提供了一种用于制作热流探头的装置。

6.本实用新型的技术方案为:一种用于制作热流探头的装置,包括铜芯安装区、探芯安装区和探板安装框;铜芯安装区位于所述装置顶面的前后边缘位置,在前后边缘位置各具有多个不同直径和深度的铜芯安装孔;探芯安装区位于所述装置顶面的左右边缘位置,在左右边缘位置各具有多个不同直径和深度的带有开口槽的探芯安装孔;探板安装框为位于装置顶面的中心位置的两个台阶槽;探板安装框台阶槽的中心具有通孔,在所述装置四个侧面偏下位置具有与所述通孔联通的测压管引出槽。

7.进一步的,在装置顶面的前后边缘位置各具有6组铜芯安装孔。

8.进一步的,所述铜芯安装孔直径范围为3.2mm到10.2mm,深度范围为3mm到10mm。

9.进一步的,在装置顶面的左右边缘位各具有6组探芯安装孔。

10.进一步的,所述探芯安装孔直径范围为5.2mm到14.2mm,深度范围为4mm到12mm,所述开口槽用于引出热电偶丝。

11.进一步的,探板安装框的两个台阶槽为正方形。

12.进一步的,探板安装框的两个正方形台阶槽分别用于放置150mm*150mm和100mm*100mm的两种探板,两个台阶槽的深度均为15mm。

13.进一步的,所述装置为不锈钢材料。

14.进一步的,所述装置整体为立方体。

15.进一步的,所述装置的立方体长宽高分别为200mm,200mm,和80mm。

16.本实用新型与现有技术相比的优点在于:

17.(1).将热流探头制作过程中的多种工装组合在一起,实现装置的多功能性。

18.(2).铜芯安装孔的尺寸与铜柱的尺寸配合并留有给定的余量,可有效保证铜芯的尺寸严格限制在有效范围之内。

19.(3).探芯安装孔的尺寸与探芯的尺寸配合并留有给定的余量,可有效保证探芯的尺寸严格限制在有效范围之内,进而可提高热流探头制作的精度和可靠性。

20.(4).热电偶丝出线槽限定的尺寸及槽边缘的倒角,既保证了热电偶丝的有效穿出,还能保证热电偶丝不会出现碰撞而不绝缘。

21.(5).本装置结构简单,操作方便,可有效提高热流探头的制作效率。

附图说明

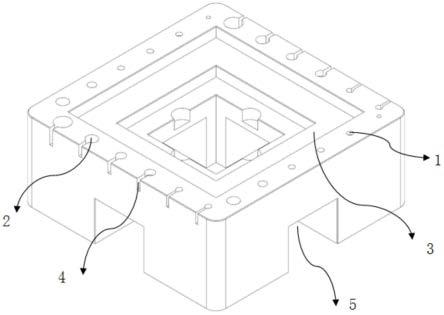

22.图1是一种用于制作热流探头的多功能装置;

23.图2是铜芯的结构示意图;

24.图3是探芯的结构示意图;

25.图4是典型热流探头的结构示意图;

26.图中:1,铜芯安装孔;2,探芯安装孔;3,探板安装框;4,热电偶丝出线槽;5,测压铜管引出槽;6,铜芯,包含铜柱601和热电偶丝602;7,探芯,包含铜芯6和玻璃钢芯套701;8,探板;9,测压铜管。

具体实施方式

27.下面结合附图对本实用新型做进一步说明。

28.如附图1所示,本实用新型提供的一种用于制作热流探头的多功能装置,包括铜芯安装孔1;探芯安装孔2;探板安装框3;热电偶丝出线槽4;测压铜管引出槽5。

29.本多功能装置由一整块长宽高分别为200mm,200mm,和80mm的不锈钢材料加工制作而成。主要由三个功能区组成:铜芯安装区、探芯安装区和探板安装框。装置的顶面的前后边缘位置为铜芯安装区;等间距加工了6组不同直径和深度的小孔作为铜芯安装孔1,用于制作不同直径和厚度的铜芯,铜芯安装孔1的直径为铜柱的直径加上0.1mm,该尺寸可以保证安装铜芯时不会有太大的跳动而影响操作,也能保证安装完之后的铜芯不会因为敲击而膨胀过大,孔的直径范围为3.2mm到10.2mm不等,深度为3mm到10mm不等。装置的顶面的左右边缘位置为探芯安装区;等间距加工了6组不同直径和深度的带开口槽小孔作为探芯安装孔2,用于制作不同直径和厚度的探芯,探芯安装孔2的直径为玻璃钢芯套701的直径加上0.1mm,该尺寸可以保证安装探芯时不会有太大的跳动而影响操作,也能保证安装完之后的探芯不会因为敲击而膨胀过大,孔的直径范围为5.2mm到14.2mm不等,深度为4mm到12mm不等;开口槽作为热电偶丝出线槽4将热电偶丝引出。装置顶面的中心位置设计加工了两个正方形台阶槽作为探板安装框3,其长度尺寸为探板的长度加上0.2mm,该尺寸可以有效保证探板安装时的稳定性,探板安装框3分别用于放置常规的150mm*150mm和100mm*100mm的两

种探板,两个台阶的深度均为15mm。装置顶面的中心开孔和四周偏下位置的测压铜管引出槽5,以便于将探板上的测压管和探芯上的热电偶丝引出。

30.将本多功能装置水平放置在工作台面上,将铜柱601放置在铜芯安装孔1内,将热电偶丝602打结后嵌入到铜柱601的中心小孔内并且用铜锤与冲子将热电偶丝602固定到铜柱601上面,制作成铜芯6,如图2所示。将铜芯6上的热电偶丝提前穿过玻璃钢芯套701的中心孔,铜芯6嵌入到玻璃钢芯套701,然后将其放入探芯安装孔2内,并且用铜锤与辅助压板将铜芯与玻璃钢芯套组合成一体并且保证上表面平齐即可完成探芯7的制作,如图3所示。将探板8放置在探板安装框3内,把探芯上的热电偶丝提前穿过探板上的预置小孔,将探芯7嵌入到探板8上面,并且用铜锤与辅助压板将探芯7压入到探板8的预置小孔,并且保证上表面平齐。用250目砂纸对安装有探芯的探板8表面进行打磨直到表面平整、光滑后即完成热流探头的制作。

31.利用多功能装置制作热流探头的方法为:

32.第一步是将铜柱601放置在铜芯安装孔1内,将热电偶丝602打结后嵌入到铜柱601的中心小孔内并且用铜锤与冲子将热电偶丝602固定到铜柱601上面,进而制作成铜芯6。

33.第二步是将铜芯6后面的热电偶丝602先穿过玻璃钢芯套701的中心孔,将铜芯6嵌入到玻璃钢芯套701,将其放置到探芯安装孔2内,并且用铜锤与辅助压板将铜芯6与玻璃钢芯套701组合成一体并且保证上表面平齐。

34.第三步是将焊接有测压铜管9的探板8放置在探板安装框3内,将测压铜管9从测压铜管引出槽5引出;将探芯上的热电偶丝提前穿过探板上的预置小孔,将探芯嵌入到探板上面,并且用铜锤与辅助压板将探芯压入到探板的预置小孔,并且保证上表面平齐,如图4所示。

35.第四步是用250目砂纸对安装有探芯的探板表面进行打磨直到表面平整、光滑后,并且无逆气流台阶。

36.本实用新型将热流探头制作过程中的多种工将组合在一个装置上面,避免了制作过程中切换工装带来的不安全隐患和随机误差;可有效保证热流探头制作过程的一致性和有效性;可以有效地提高热流探头的制作精度。

37.以上所述仅为本实用新型较好的具体实施方式,这些具体实施方式都是基于本实用新型整体构思下的不同实现方法。本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型的技术范围内所做的局部改进或者替换,都应涵盖在本实用新型的保护范围之内。

38.本实用新型未详细说明部分属本领域技术人员公知常识。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1