固定式钢轨探伤装置的制作方法

1.本实用新型涉及钢轨探伤技术领域,具体涉及固定式钢轨探伤装置。

背景技术:

2.钢轨在厂家出厂的时候便需要针对钢轨进行质量检测,比如检测铁轨上是否发生断裂或者缺陷孔等等。目前我国针对钢轨探伤检测大部分是针对铺设完成后的钢轨,即采用探伤车在钢轨上行走,来实现钢轨的检测,比如申请号为cn201320347294.6的专利文献中,便记载了探伤车对铺设完成后的钢轨进行检测的技术。

3.申请号为cn201320347294.6的现有专利文献中公开了“一种便携式可拆装的钢轨探伤车车架”,其具体公开了“包括两端安装驱动轮且之间连接驱动桥包的驱动桥,两端安装从动轮的从动桥,安装在驱动桥和从动桥之上的车架底座外框架,所述车架底座外框架左、右两边构件的前、后端部与驱动桥和从动桥之间,分别卡接一块与左、右两边构件下端面及与驱动桥和从动桥上端面相吻合的固定座,与固定座相对应的左、右两边构件上端面上,分别卡接一块与左、右两边构件上端面相吻合的锁紧座,u型螺杆分别从驱动桥和从动桥的下端面自下而上的穿过固定座和锁紧座上开设的螺孔,由螺母连接固定”,上述记载的现有专利文献便是通过设置探伤车,通过探伤车在钢轨上移动来对钢轨进行检测,这样的方式只能针对铺设完成后的铁路轨道使用,并不适用于钢轨出厂的测试。

4.然而钢轨需要出厂便要进行质量检测,而目前钢轨生产时的伤损检测大多还是采用人工通过手持超声波仪器进行检测,但是这样的人工检测过程繁琐,检测效率低下,不适应于钢轨厂家的出厂检测,比如申请号为cn202121783768.2的现有专利文献中便记载了人工手持超声波探测组件的技术。

5.申请号为cn202121783768.2的现有专利文献中公开了“一种超声波探测组件及具有该组件的钢轨探伤仪检测框体”,具体公开了“包括可调节框体组件、超声波探测组件、支撑限位组件,所述可调节框体组件包括外框体、内框体、间距调节结构,所述内框体位于所述外框体的内部,并通过所述间距调节结构与所述外框体连接,所述超声波探测组件设置在所述外框体及内框体上,用于对轨道的不同位置实现全方位的探测工作,所述支撑限位组件设置在所述外框体上,用于对整个检测框体的行走起到支撑、导向及限位作用”,上述公开的超声波测试组件其置于轨道的外部,然后操作人员推行在轨道上的钢轨探伤仪,利用多个不同位置的超声波探头实现对轨道的全方位探测;目前这样的检测方式,需要人工推动仪器,仪器沿着轨道移动,因此检测过程繁琐,进而影响钢轨出厂效率,不适用于大批量的钢轨出厂检测。

技术实现要素:

6.本实用新型所要解决的问题在于:如何解决由于目前钢轨检测效率低下、过程繁琐等影响钢轨出厂的问题。

7.为实现上述目的,本实用新型提供如下技术方案:

8.固定式钢轨探伤装置,包括外框架、对钢轨进行探伤处理的探轮结构、以及对钢轨位移量进行检测的编码器组件,探轮结构和编码器组件安装在外框架内,且探轮结构在编码器组件上方;

9.所述外框架的两侧均水平开设有位于同一直线上的钢轨输送口,两个钢轨输送口的底部位于探轮结构的下方,所述探轮结构的顶部安装有用来驱动探轮结构上下调节的升降件。

10.通过在外框架两侧均开设钢轨输送口,钢轨从其中一个钢轨输送口导入后,从另一个钢轨输送口导出,当钢轨在外框架中移动的过程中,外框架内部的探轮结构能够实现对钢轨质量进行探伤,编码器组件能够对钢轨损伤位置进行检测,从而实现钢轨的自动检测,无需人工推动仪器便可实现钢轨的自动检测,且一段钢轨检测结束后随即进行下一段钢轨的检测,实现对多段钢轨出厂的自动检测,无需人工辅助,检测过程简单,大大提高钢轨出厂检测效率,能够解决人工检测效率低以及过程繁琐问题。

11.作为本实用新型进一步的方案:所述升降件的顶部通过固定块可拆卸安装到外框架的顶部。

12.作为本实用新型进一步的方案:所述探轮结构包含有外安装架、以及安装在外安装架下方的探轮和导向轮,导向轮设在探轮的一侧,且与探轮处于同一水平线上,所述导向轮以及探轮与钢轨的轨面接触。

13.作为本实用新型进一步的方案:所述外安装架包括有两组对称分布的安装板,两个安装板之间通过连杆以及若干根导向杆连接;

14.所述探轮的外侧转动连接到探轮帽内,探轮帽的顶部通过调节块滑动在连杆上;

15.所述导向轮的两端活动连接有安装件,安装件的顶部滑动连接到其中一根导向杆上。

16.作为本实用新型进一步的方案:所述导向轮设两组,两组导向轮上的安装件之间通过连接件二连接,连接件二通过连接件一连接到其中一个安装板上;

17.其中一个所述导向轮的一侧设有挡板,挡板与导向轮两端的安装件可拆卸连接,所述挡板的底部设有毛刷、顶部设有喷嘴,所述喷嘴与毛刷相通。

18.作为本实用新型进一步的方案:所述外安装架上安装有框体,框体内侧设有两根横杆,两根横杆之间通过缓冲弹簧连接,其中一根横杆与框体滑动连接;

19.所述框体的底部设有电动推杆,电动推杆的前端用来推动探轮实现“y”轴方向移动,电动推杆的尾端连接到其中可滑动的横杆上。

20.作为本实用新型进一步的方案:所述外框架上安装有plc控制器,升降件与plc控制器电连接。

21.作为本实用新型进一步的方案:所述安装件的一侧通过连接杆连接有用来感应其底部导向轮“y”轴方位的感应开关一,感应开关一与plc控制器电连接。

22.作为本实用新型进一步的方案:所述外框架上设有用来接触钢轨的触发块,所述触发块的一侧设有用来感应触发块“z”轴方位的感应开关二,触发块、感应开关二均与plc控制器电连接;

23.所述触发块的底部与探轮的底部处于同一水平线上。

24.作为本实用新型进一步的方案:所述编码器组件包括有安装在底板上的编码器,

底板的两端安装在外框架上,所述底板上还设有行程开关;

25.所述行程开关和编码器均与plc控制器电连接。

26.与现有技术相比,本实用新型的有益效果是:

27.一、通过在外框架内部设置探轮结构以及编码器,同时在外框架的两侧开设钢轨输送口,用来输送钢轨,钢轨在外框架内部传输,然后使用探轮结构对钢轨进行探伤作业,使用编码器进行位移量的检测,探轮和编码器配合,从而确定钢轨损伤的位置,本装置可通过安装在钢轨生产线上,一段钢轨检测结束后随即进行下一段,实现对多段钢轨出厂的自动检测,无需人工辅助,检测过程简单,大大提高钢轨出厂检测效率,能够解决人工检测效率低以及过程繁琐问题;

28.二、通过在探轮结构上方设置升降件,使用升降件能够调节探轮结构“z”轴方向的位置;同时设置电动推杆,使用电动推杆能够调节探轮“y”轴方向的位置,则探轮能够实现多个方位的调节,使其能够根据钢轨的位置进行相应的调节,提高钢轨探伤的精准度;

29.三、通过在探轮的一侧设置触发块,触发块的一侧设有感应开关二,同时在导向轮的一侧还设有感应开关一,当触发块接触到钢轨时,感应开关二会输出信号,进而通过控制器控制探轮架停止下降;当导向轮轮缘贴合轨顶侧面时,感应开关一会输出信号,进而通过控制器控制电动推杆停止工作,从而能够完成探轮以及导向轮的居中对齐,通过自动化控制,解放工作人员双手,给工作人员提供便利;

30.四、通过设两根横杆并内置在框体内,两根横杆之间连接有缓冲弹簧,其中电动推杆的后侧安装到其中一跟横杆上,该横杆滑动在框体内,则当电动推杆推动探轮移动的时候,此时电动推杆后侧的缓冲弹簧能够为电动推杆起到缓冲的效果;

31.五、在其中一个导向轮的一侧位置处设有挡板,挡板底部设有毛刷,顶部设有喷嘴,且喷嘴与毛刷相通,喷嘴用来装入喷洒耦合液,且能够进入到毛刷,通过毛刷对钢轨进行擦拭,实现对钢轨出厂的去污和除锈效果。

附图说明

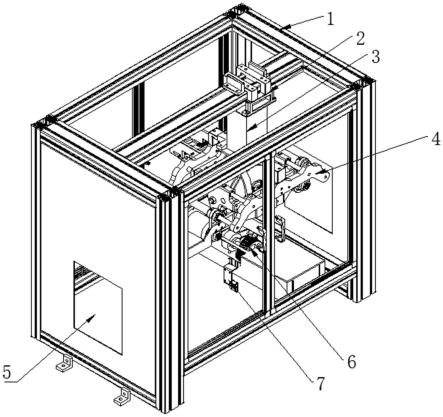

32.图1为本实用新型实施例固定式钢轨探伤装置的结构示意图;

33.图2为本实用新型实施例探轮结构的轴测图;

34.图3为本实用新型实施例探轮结构的底部示意图;

35.图4为本实用新型实施例探轮结构的后端示意图;

36.图5为本实用新型实施例探轮结构与升降件连接时的平面图;

37.图6为本实用新型实施例升降件、探轮结构以及编码器组件的位置分布图;

38.图7为本实用新型实施例编码器组件的结构示意图;

39.图8为本实用新型实施例两组导向轮、感应开关一以及挡板连接时的轴测图;

40.图9为本实用新型实施例框体以及底部电动推杆连接时的结构轴测图;

41.图10为附图9的底部示意图;

42.附图标记说明:1、外框架;2、固定块;3、升降件;4、探轮结构;41、喷嘴;42、导向轮;43、安装板;44、导向杆;45、滑动块;46、探轮帽;47、缓冲弹簧;48、感应开关一;49、连杆;410、感应开关二;411、触发块;412、毛刷;413、探轮;414、电动推杆;415、调节块;416、连接件一;417、连接件二;5、钢轨输送口;6、编码器;7、行程开关。

具体实施方式

43.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

44.参照图1,固定式钢轨探伤装置,包括外框架1、对钢轨进行探伤处理的探轮结构4、以及对钢轨位移量进行检测的编码器组件,探轮结构4和编码器组件安装在外框架内,且探轮结构4在编码器组件上方,需要注意的是,将外框架1安装到钢轨生产线上,可将本装置置于生产线最后一个环节(具体安装位置根据用户所需进行选择,本实用新型仅给出一个安装位置),外框架1选择使用铝合金框架结构,前端设有玻璃双开门,便于工作人员查看,同时便于外框架1内部的结构维修;当钢轨加工结束后,对其通过探轮结构进行探伤处理,探伤处理无问题便可直接出厂,有问题再进行修补处理。

45.外框架1的两侧均水平开设有钢轨输送口5,即钢轨从两个钢轨输送口5传输过程中,需要确保钢轨处于水平状态,在输送钢轨的过程中,工作人员可采用传送链条或者传送轮等推动钢轨移动,具体选用何种传动件工作人员根据需求进行选择便可;钢轨通过输送机构从一个钢轨输送口导入、从探轮结构4和编码器组件之间经过后并从另一个钢轨输送口导出。

46.当钢轨在外框架中移动的过程中,外框架内部的探轮结构能够实现对钢轨质量进行探伤,编码器组件能够对钢轨损伤位置进行检测,钢轨移动的过程中便实现了自动检测,且一段钢轨检测结束后随即进行下一段钢轨的检测,能够实现对多段钢轨出厂的自动检测,无需人工辅助,检测过程简单,大大提高钢轨出厂检测效率,能够解决人工检测效率低以及过程繁琐问题。

47.参照图1和图5,探轮结构4的顶部安装有用来驱动探轮结构4上下调节的升降件3,升降件3可以采用电动伸缩杆或者液压伸缩杆,根据工作人员所需进行选择即可,升降件3的顶部通过固定块2可拆卸安装到外框架1的顶部,外框架1的顶部设有一个横向的安装杆,将固定块2使用螺栓或者销轴可拆卸安装到该安装杆上即可,后期需要更换升降件3的时候,将其直接拆卸下来进行更换即可。

48.参照图3和图5,探轮结构4包含有外安装架、以及安装在外安装架下方的探轮413和导向轮42,导向轮42设在探轮413的一侧,且底面与探轮413的底面处于同一水平面上,当升降件3控制探轮结构4整体下降的时候,导向轮42以及探轮413可同时与钢轨的轨面接触;则当钢轨移动的时候,探轮413对钢轨探伤检测,导向轮42用来起到辅助驱动的效果,跟随钢轨的移动而进行转动。

49.在另一个实施例中,参照图3,其他同上,区别在于:导向轮42设有两组,分别位于探轮413的两侧位置,且与探轮413之间留有缝隙,二者不贴合,两组导向轮42与探轮413的底部也处于同一水平线上,下降时并同时与钢轨的轨面接触。

50.进一步的,参照图2,外安装架包括有两组对称分布的安装板43,安装板43呈拱形板状结构,两个安装板43之间中间通过连杆49连接、两侧通过若干根导向杆44连接;探轮413的外侧转动连接到探轮帽46内,探轮帽46的顶部通过调节块415滑动在连杆49上,即可

通过推动轮帽46移动,其上的调节块415便会在连杆49上滑动,进而带动其内侧的探轮413进行移动。

51.更进一步的,参照图2、图9和图10,外安装架上安装有框体,框体内侧设有两根横杆,两根横杆之间通过缓冲弹簧47连接,其中一根横杆与框体之间采用滑动连接;框体的底部设有电动推杆414,电动推杆414为目前现有的常规设备,属于较为成熟的设备,故在此处不做详细的赘述;电动推杆414的前端用来连接到探轮帽46,则电动推杆414推动探轮帽46,便带动探轮帽46上的调节块415在连杆49上滑动,进而实现探轮413的移动,此时探轮413便实现“y”轴方向移动(此处的“xyz”的方向以图2为标准),探轮帽46上的调节块415在连杆49上滑动,可使探轮帽46左右倾斜从而调节探轮入射角度,电动推杆414的尾端连接到其中可滑动的横杆上(如图10所示);则当电动推杆414推动探轮413移动的时候,此时电动推杆414后侧的缓冲弹簧47能够为电动推杆414起到缓冲的效果。

52.参照图2,导向轮42的两端活动连接有安装件,安装件的顶部滑动连接到其中一根导向杆44上,则由于安装件的顶部与导向杆44采用滑动连接,因此导向轮42能够在外部驱动下,沿着导向杆44的方向滑动,即图2中“y”轴方向;两组导向轮42上的安装件之间通过连接件二417连接,连接件二417通过连接件一416连接到其中一个安装板43上(如图4和图8所示),从而确保两组导向轮42之间以及与安装板43的稳定性与运动同步性。

53.参照图1,外框架1上安装有plc控制器,升降件3与plc控制器电连接。需要注意的是,plc控制器属于现有的且比较成熟的可编程控制器,本技术仅是对其进行使用,并没有对其做改进,故对其原理和构造不做详细的赘述。

54.参照图7,编码器组件包括有安装在底板上的编码器6,底板的两端安装在外框架1上,底板上还设有行程开关7;行程开关7和编码器6均与plc控制器电连接;当钢轨通过生产线输送到外框架1内且行程开关7位置时,此时触发开关输出信号,通过plc控制器控制升降杆3开始工作,调节探轮结构4的位置;钢轨走动带动轨底部分的编码器进行工作,探轮也进行探伤工作,当探轮检测到钢轨有损伤时,由编码器6用来检测钢轨的损伤位置,并发送信号到plc控制器,从而确定钢轨的具体伤损位置;探轮内侧设有超声波探头,分别能够产生0度,37度,70度超声波波束,可以检测钢轨头部、腰部及轨底的各种裂纹及伤损,用于对钢轨进行探伤工作,本技术提出的超声波探头属于目前常规的且比较成熟的技术,故在此处对其原理和结构不做详细的赘述,探轮内的超声波探头也与plc控制器电连接。

55.进一步的,参照图2和图4,安装件的一侧通过连接杆连接有用来感应导向轮42“y”轴方位的感应开关一48,感应开关一48与plc控制器电连接;当电动推杆推动探轮帽移动的时候,此时导向轮42也随之移动,当导向轮轮缘贴合轨顶侧面时,感应开关一48会输出信号,进而通过plc控制器控制电动推杆停止工作,从而能够完成探轮以及导向轮的居中对齐,通过自动化控制,解放工作人员双手,给工作人员提供便利。

56.参照图2、图3、图4和图5,探轮帽46的一侧设有触发块411,触发块411安装到滑动块45上,滑动块45滑动连接到导向杆44上,滑动块45位于探轮帽46的两侧,滑动块45的一侧与导向轮42的安装件连接,则当探轮413进行位置调节的时候,导向轮42也随之进行相应的调节,导向轮与探轮413保持一致,触发块411的一侧设有用来感应触发块“z”轴方位的感应开关二410,触发块411、感应开关二410均与plc控制器电连接;触发块411的底部与探轮413的底部处于同一水平线上。

57.探轮结构4在升降件3的带动下进行下降,当触发块接触到钢轨时,感应开关二410会输出信号,进而通过plc控制器控制探轮结构4停止下降,实现对探轮413的自动控制。

58.参照图2以及图3,其中一个导向轮42的一侧设有挡板,挡板与导向轮42两端的安装件可拆卸连接,挡板的底部设有毛刷412、顶部设有喷嘴41,喷嘴41与毛刷412相通。喷嘴41与毛刷412相通,喷嘴41用来装入喷洒耦合液,喷洒耦合液的具体材料工作人员根据钢轨所需清洗溶液进行选择即可,使其能够贵钢轨进行去污和除锈便可,喷洒耦合液从喷嘴41注入后能够进入到毛刷412处,通过毛刷412对钢轨进行擦拭,实现对钢轨出厂的去污和除锈效果。

59.本技术结构新颖,运行稳定;具体的操作原理如下:使用时,将本装置与钢轨生产线的尾端,用来对钢轨出厂做最后的检测,检测的时候,使用输送结构对钢轨进行输送,输送结构可以选择使用传送链条或者传送轮,则能够将钢轨从其中一个钢轨输送口5导入,然后进入到外框架1内,此时钢轨通过输送结构至行程开关7位置时,触发行程开关7输出信号到plc控制器,随后plc控制器接收到信号后,进而控制升降件3开始下降,进一步的带动探轮413进行下降,当探轮413下降至钢轨轨顶面时,此时触发块411接触钢轨,并发送信号至plc控制器,并由感应开关二410输出位置信号,然后plc控制器控制升降件3停止下降;

60.随后由plc控制器控制电动推杆414开始工作,电动推杆414间接驱动探轮413以及导向轮42进行移动,使得导向轮的轮缘贴合钢轨轨顶侧面后,触发感应开关一48输出信号到plc控制器,此时plc控制器控制电动推杆414停止工作,即可完成探轮413以及导向轮42的居中对齐;

61.然后钢轨继续由输送件驱动进行移动,在此过程中,探轮413内的超声波探伤模块开始对钢轨进行探伤处理,当检测到有损伤时及时将信号发送到plc控制器,由编码器6对钢轨损伤位置进行追踪定位,并及时发送plc控制器上;与此同时,将管道连通到喷嘴上,且喷嘴与毛刷相通,然后将喷洒耦合液通过管道注入到喷嘴中,然后喷洒耦合液进入到毛刷,通过毛刷对钢轨进行擦拭,实现对钢轨出厂的去污和除锈效果,最后探伤结束后,将有损坏的钢轨进行后续的修整处理即可;一段钢轨探伤后,随即进行下一段钢轨的探伤,以此类推,循环往复,实现若干段钢轨的出厂检测,结构简单,无需人工辅助,提高钢轨探伤效率。

62.以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1