一种径向橡胶密封圈加速老化试验专用工装的制作方法

1.本实用新型属于橡胶密封试验技术领域,具体涉及一种径向橡胶密封圈压缩加速老化试验专用工装。

背景技术:

2.按照《gb/t 3452.3液压气动用o型圈沟槽尺寸》,橡胶密封圈根据其使用状态分为径向密封和轴向密封。

3.径向密封时密封圈的主要设计参数压缩率、沟槽填充率与轴向密封有较大差异。静密封用橡胶密封圈使用及贮存过程中,其性能会随着时间的增加而老化,甚至丧失使用性能。密封圈加速老化试验是通过构建性能变化-温度-时间关系,推算密封圈室温长期贮存后的性能,并通过临界考核判断其贮存寿命。橡胶密封圈实际使用中是处于压缩状态,压缩永久变形能够较好反应密封圈的使用性能。在橡胶密封材料老化寿命预估中,绝大多数选用压缩永久变形作为性能变化指标,通过更高温度下的加速老化试验获取压缩永久变形随时间变化曲线,进而推算密封圈使用寿命。

4.目前针对径向密封圈进行老化寿命预估的试验过程主要采用实际样件进行测试,加速老化试验过程一般为:确定试验温度—确定取样时间间隔周期—初始性能测定—开展压缩永久变形性能数据采集—数据处理—计算老化系数—计算室温长期贮存下的压缩永久变形—临界考核。该过程中耗费时间及人力物力最多的过程为不同温度下压缩永久变形的测定过程。压缩永久变形数据的采集样本量大,取样点多,导致工装拆卸、安装工作量巨大,甚至可能存在样品取出后的停放时间超过标准要求导致压缩永久变形率的某些测试点偏离规律曲线导致测试数据的可靠性降低,从而导致寿命计算结果置信度较低。

5.对于某些难以拆卸或尺寸较大难以批量测试的样件仍需要设计试验工装进行压缩永久变形性能采集。

6.专利201910375804 .2公开了一种压缩高度可调的橡胶压缩永久变形器具,其利用两端带有正反向螺纹的螺纹杆的转动实现两侧限制器的靠近或远离,进而通过上、下压缩板垂直距离的变化使被测试样的压缩高度可根据实际需要进行调整,该工装结构可实现密封圈或标准试样的轴向压缩,但不适用于径向密封圈压缩状态性能的测定。专利201820928147.0公开了一种橡胶用压缩永久变形夹具,其同样是针对轴向压缩测定压缩永久变形的试验工装。这些工装的共同特点是轴向压缩,通过调整限位块的高度实现压缩率的调整。实际采用压缩永久变形进行性能变化-温度-时间关系构建时,密封圈轴向压缩和径向压缩时的压缩率-温度-时间关系是不同的。针对径向密封用橡胶圈应采用更能反应其使用状态的径向密封试验工装进行加速老化试验。目前未见有针对径向密封老化试验设计的压缩永久变形试验工装。

技术实现要素:

7.本实用新型所要解决的技术问题是提供一种径向橡胶密封圈加速老化试验专用

工装。

8.为解决上述技术问题,本实用新型针对径向密封圈的老化试验,为避免试验中造成损坏,设计了专用的试验工装及取样工装,可以简便高效地进行批量密封圈老化试验压缩永久变形性能数据采集及老化寿命推导,从而实现本发明目的。

9.本实用新型涉及的一种径向橡胶密封圈加速老化试验专用工装,包括试验工装和取样工装;试验工装用于对径向橡胶密封圈提供压缩变形,其形状、结构及尺寸取决于要试验的径向橡胶密封圈规格尺寸;取样工装包括施力装置、可移动装置、连接机构以及固定装置,用于在不损坏径向橡胶密封圈的情况下,打开试验工装,方便密封圈的取出;连接机构有两套,对称设置;施力装置借助连接机构对可移动装置施加力,使其沿竖直方向移动;所述取样工装的固定装置固定于可移动装置底前端。

10.优选的,所述试验工装包括工装板和密封轴;所述工装板沿厚度方向开与径向橡胶密封圈规格尺寸相匹配的台阶孔,由同轴的上下圆柱孔构成;密封轴由插拔头和台阶轴构成,台阶轴由同轴的上下圆柱构成,分别与台阶孔的两个同轴圆柱孔匹配;取样工装的固定装置用于固定插拔头。

11.优选的,所述施力装置包括摇杆、支撑机构和曲柄,摇杆前端连接曲柄,支撑机构设置于摇杆下方,用于为摇杆的转动提供支点支撑;可移动装置包括套装连接的外筒和滑动内筒,两者底部前端都设置有缺口,以避免对固定装置沿竖直方向的移动造成干涉;连接机构用于连接曲柄和滑动内筒;固定装置为角叉,前端分叉开口。

12.进一步优选的,所述连接机构包括定轴、横杆定位孔、横杆吊环、横杆;定轴与曲柄固定连接;横杆定位孔为外筒筒壁上开的通孔;横杆固定在滑动内筒外壁上;横杆以可上下移动的方式放置于横杆定位孔内,横杆吊环上下端分别连接定轴和横杆。

13.更进一步优选的,所述横杆吊环为刚性结构,上下端分别与定轴和横杆固定连接。

14.进一步优选的,所述支撑机构由摇杆定位轴和固定支架构成,摇杆定位轴固定在摇杆上,固定支架顶端设置圆孔,底端固定在外筒的外壁上,摇杆定位轴以可转动方式设置于固定支架的圆孔中。

15.本实用新型的径向橡胶密封圈加速老化试验的专用工装包括试验工装和取样工装。试验工装可以进行批量密封圈老化试验压缩永久变形性能数据采集及老化寿命推导,从而缩短了试验时间,提高了试验效率;取样工装,能保证金属轴取出过程中轴与上表面的垂直度,避免偏心造成工装磕碰导致密封圈损坏,而且能提高取样效率,保证取出密封圈样品恢复时间满足标准要求,从而确保了老化试验数据的可靠性。

附图说明

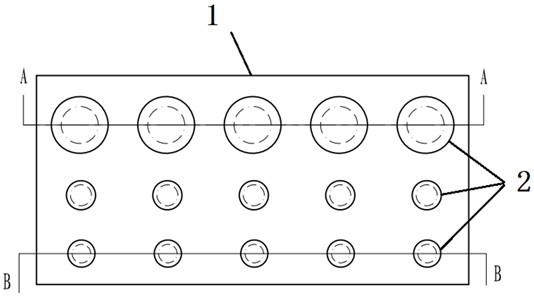

16.图1为多规格径向密封橡胶圈老化试验工装结构示意图;

17.图2为图1中a-a截面剖视图;

18.图3为图1中b-b截面剖视图;

19.图4为台阶孔结构示意图;

20.图5为台阶轴结构示意图;

21.图6为老化试验时,密封圈、密封轴和台阶孔的位置关系示意图;

22.图7为取样工装结构示意图。

23.其中,1-工装板,101-台阶孔,2-密封轴,21-插拔头,22-台阶轴,3-摇杆,4-摇杆定位轴,5-曲柄,6-定轴,7-横杆定位孔,8-横杆吊环,9-横杆,10-外筒,11-滑动内筒,12-角叉。

具体实施方式

24.下面结合实施例和附图对本实用新型作进一步地说明,但不作为对本实用新型技术方案的限制。

25.实施例一

26.本实施例的密封圈为某型号减压阀用丁腈橡胶系列密封圈,密封圈截面为o形,包括三个密封圈,其规格分别为φ18.5mm

×

2.5mm、φ7.7mm

×

2.5mm和φ6.7mm

×

1.9mm,密封圈密封形式均为径向密封。

27.本实施例系列密封圈加速老化试验专用工装,包括试验工装和取样工装。

28.试验工装包括工装板1和密封轴2;工装板1上沿厚度方向开有三种规格的贯通台阶孔101,台阶孔101上部为高d、直径φb的圆柱孔,下部为高e、直径φa的同心圆柱孔;上圆柱孔的上边缘设置倒角f。密封轴2由插拔头21和台阶轴22构成,台阶轴22上部为直径φb的圆柱轴,下部为高c、直径φa的同心圆柱轴,下圆柱轴的底面边缘设置倒角;密封轴2有三种规格,分别与三种规格的台阶孔101配套。密封轴2下圆柱轴的高度c与台阶孔101下圆柱孔的高度e之差为密封沟槽,如图1-6所示。参照gb/t 3452.3的设计标准,台阶孔101及配套台阶轴22的尺寸明细见表1。

29.取样工装为摇杆滑动机构,包括摇杆3、摇杆定位轴4、支撑支架、曲柄5、定轴6、横杆定位孔7、横杆吊环8、横杆9、外筒10、滑动内筒11以及角叉12,如图7所示。支撑支架,由竖向圆柱和两横向圆柱构成,两横向圆柱的后端固定在竖向圆柱的下方,竖向圆柱顶端设置有通孔。横杆吊环8,为皮带。外筒10,圆筒结构,下方前端筒壁设置半圆筒形缺口,左右侧筒壁上开相通的横杆定位孔7,长圆通孔结构。滑动内筒11,圆筒结构,下方前端筒壁设置半圆筒形缺口,筒内沿径向设置圆柱形横杆9,两端从筒壁两侧伸出。角叉12,u形结构。取样工装的摇杆3前端连接曲柄5,两者连接处设置摇杆定位轴4;支撑支架上端的通孔与摇杆定位轴4以可转动方式连接,下方的两横向圆柱固定在外筒10的后端外壁面上;角叉12位于滑动内筒11的内腔中,其固定于滑动内筒11后方筒壁底端的内壁面上,两个分叉朝前;滑动内筒11套装在外筒10的内腔中,两个横杆9伸出的末端分别位于横杆定位孔7中;横杆吊环8,顶端连接定轴6,底端连接横杠9的中间位置。

30.表1 多规格径向密封橡胶圈老化试验工装尺寸

31.32.利用本实施例的专用工装,对本实施例的径向密封丁腈橡胶o形圈按照gb/t92.1方法进行老化试验时,具体步骤如下:

33.1.根据橡胶材料类型确定老化试验温度及取样周期,试验温度选择5个,即70℃、80℃、90℃、100℃、110℃,则相应的试验工装需要5套,取样工装则只需一套。

34.2.用卡尺或光学测量仪测量密封圈径向截面尺寸,由于样本量大,为避免混淆,对工装板1与密封轴2配套密封圈规格及密封圈批次进行编号。

35.3.为方便安装,在密封轴2下方外壁面涂抹润滑脂,再将配套的橡胶密封圈从下方套入密封轴2,至密封沟槽内。最后将装有密封圈的密封轴2由上向下装入对应的台阶孔101中,密封圈位置如图7所示。同样的步骤安装所有密封圈。

36.4.将不同老化温度的试验工装放入老化箱中老化,到达规定取样周期,取出试验工装。

37.5.将取样工装的角叉12,放置到密封轴2的插拔头21下方,下压摇杆3,带动曲柄5、滑动内筒11、角叉12向上移动,最终将密封轴2从台阶孔101中取出,恢复30min,测量密封圈截面尺寸。根据参照gb/t7759.1试验方法制定的老化方案,满足停放时间要求后,测试密封圈的压缩永久变形量,并计算各温度下的压缩永久变形率。

38.6.重复步骤3-5,直至获得所有密封圈在不同温度下、所有取样周期的全部压缩永久变形率数据。

39.7.参照gb/t92.2的统计方法,假设某一老化温度下的压缩永久变形保持率性能-时间关系符合p=ae-kt

α

模型,对该模型取对数后,建立了橡胶老化特性方程y=a+bx,通过最小二乘法求解性能变化速率常数及线性相关系数。本试验中φ18.5mm

×

2.5mm各试验温度下的a、b、r及性能变化速度常数k见表2。

40.表2压缩率为25%各试验温度下的a、b、r及性能变化速度常数k

[0041][0042]

由表2可以看出,置信度为99%,|r|>r表值,压缩率为25%时,x与y均呈线性关系,假设模型成立。

[0043]

同理可求解其他两种规格密封圈的各试验温度下的a、b、r及性能变化速度常数k。

[0044]

8.不同温度下的性能变化速率常数与温度倒数符合吉布斯自由能函数,对公式取对数,采用最小二乘法求解相关参数,判断一定置信度下二者线性相关性,若线性相关,推算常温或储存温下的性能变化速率常数及其上限值。

[0045]

9.临界考核:分别计算出常温贮存至12年、16年、21年或要求寿命x年时对应的高温下需要老化的时间及性能下限值对应老化时间。将橡胶密封圈装配在工装中按相应的时间老化,定时结尾,进行临界考核。若考核通过,则密封圈满足常温贮存x年。

[0046]

实施例二

[0047]

本实施例的取样工装为摇杆滑动机构,包括摇杆3、摇杆定位轴4、支撑支架、曲柄5、定轴6、横杆定位孔7、横杆吊环8、横杆9、外筒10、滑动内筒11以及角叉12,如图7所示。支撑支架,由竖向圆柱和两横向圆柱构成,两横向圆柱的后端固定在竖向圆柱的下方,竖向圆柱顶端设置有通孔。横杆吊环8,由不锈钢制成。外筒10,正六边形筒状结构,最前方的筒壁面从下往上设置缺口,左右侧筒壁上开相通的横杆定位孔7,长圆通孔结构。滑动内筒11,正六边形筒状结构,最前方的筒壁面从下往上设置缺口,筒壁外侧对称设置两个圆柱形横杆9。角叉12,c形结构,开口朝前。

[0048]

取样工装的摇杆3前端连接曲柄5,两者连接处设置摇杆定位轴4;支撑支架上端的通孔与摇杆定位轴4以可转动方式连接,下方的两横向圆柱固定在外筒10的后端外壁面上;角叉12位于滑动内筒11的内腔中,其固定于滑动内筒11后方筒壁底端的内壁面上;滑动内筒11套装在外筒10的内腔中,两个横杆9分别从两侧的横杆定位孔7中伸出;横杆吊环8,两个,分别连接位于同侧的横杆9和固定在曲柄5上的定轴6。

[0049]

本实施例的取样工装,其横杆吊环8为刚性结构,在完成取样后,可以通过移动摇杆3,将角叉12恢复到下方位置,方便下次使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1