一种多相分离与多相计量系统的制作方法

1.本技术涉及计量设备技术领域,尤其是涉及一种多相分离与多相计量系统。

背景技术:

2.计量器具是指能用以直接或间接测出被测对象量值的装置、仪器仪表、量具和用于统一量值的标准物质,广泛应用于生产、科研领域和人民生活等各方面。

3.相关技术中,在油田开采的原油在向管道中输送时,需要对开采的原油中油与水的流量进行检测。在检测过程中,一般通过在输送的管道中设置流量计与含水分析仪,通过流量计对通过管道中的原油流量进行检测,再通过含水分析仪对原油中的水与油之间的浓度,从而方便操作者对原油中油与水的流量进行分析计算。

4.针对上述中的相关技术,发明人发现有如下缺陷:在采用流量计与含水分析仪对开采的原油中油与水的流量进行检测时,由于需要通过含水分析仪对原油中的水与油之间的浓度进行检测,再通过流量计中的流量分别对原油中油与水的流量进行分析计算,从而不方便操作者直接对原油中的水与油之间的流量进行了解,还有改进的空间。

技术实现要素:

5.为了方便操作者直接对原油中的水与油之间的流量进行了解,本技术提供一种多相分离与多相计量系统。

6.本技术提供的一种多相分离与多相计量系统,采用如下的技术方案:

7.一种多相分离与多相计量系统,包括:

8.分离机构,用于对原油进行分离;

9.进口管路,连接于所述分离机构上,用于将原油输入至所述分离机构内;

10.出水检测管路,连接于所述分离机构上,用于检测从所述分离机构中输出的水的流量;

11.出油检测管路,连接于所述分离机构上,用于检测从所述分离机构中输出的油的流量;

12.出口管路,同时连接于所述出水检测管路远离所述分离机构的一侧与所述出油检测管路远离所述分离机构的一侧;

13.所述分离机构包括壳体及油水分离件,所述油水分离件设置于所述壳体上,所述油水分离件用于隔离油并使水流入至所述出水检测管路。

14.通过采用上述技术方案,通过进口管路将原油输入至壳体内,并通过油水分离件将原油中的油与水进行分离,从而使水流入至出水检测管路后直接对水的流量进行检测,油流入至出油检测管路流出后直接对油的流量进行检测,减少了分析计算的步骤,降低了分析计算产生的误差,方便操作者直接对原油中的水与油之间的流量进行了解,且减少了含水分析仪的使用,降低了检测成本。

15.可选的,所述出水检测管路包括水流量检测器及第一阀门,所述水流量检测器的

一端连接于所述壳体上以用于对水的流量进行检测,所述第一阀门连接于所述水流量检测器以用于控制管路的启闭;

16.所述出油检测管路包括油流量检测器及第二阀门,所述油流量检测器的一端连接于所述壳体上以用于对油的流量进行检测,所述第二阀门连接于所述油流量检测器以用于控制管路的启闭。

17.通过采用上述技术方案,通过水流量检测器对水的流量进行检测,从而方便操作者对水的流量进行了解,且通过第一阀门方便操作者对水的流量进行控制,通过油流量检测器对油的流量进行检测,从而方便操作者对油的流量进行了解,且通过第二阀门方便操作者对油的流量进行控制。

18.可选的,所述进口管路包括第三阀门及输入口,所述第三阀门用于连接所述输入口与所述壳体并控制管道的启闭;

19.所述出口管路包括第四阀门及输出口,所述第四阀门的一端同时与所述第一阀门及第二阀门连接,所述第四阀门的另一端与所述输出口连接,所述第四阀门用于控制管道的启闭。

20.通过采用上述技术方案,在输入口对原油进行输入后,通过第三阀门对原油的输入量进行控制,且通过第四阀门对油与水进行混合后的输出量进行控制,从而方便后续进行使用。

21.可选的,所述水流量检测器与所述油流量检测器同时连接有数据收集器,所述数据收集器用于接收并显示水流量数据及油流量数据。

22.通过采用上述技术方案,通过数据收集器对水流量数据及油流量数据进行接收并显示,从而方便操作者能够同时对水流量数据及油流量数据进行了解。

23.可选的,所述分离机构还包括设置于所述壳体上的油气分离件,所述油气分离件用于隔离空气并使油流入所述出油检测管路。

24.通过采用上述技术方案,在壳体上设置油气分离件,通过油气分离件对空气进行隔离并使油流过,从而减少气体对油的流量检测的影响,提高获取的油流量数据的准确性。

25.可选的,还包括连接于所述壳体上的出气管路,所述出气管路用于检测从所述壳体中输出的气的流量。

26.通过采用上述技术方案,在壳体上连接出气管路,从而将壳体中的气体排出,降低壳体内的气压,延长壳体的使用寿命。

27.可选的,所述出气管路包括第五阀门,所述第五阀门的一端连接于所述壳体上,所述第五阀门的另一端连接于所述第四阀门与所述第一阀门之间。

28.通过采用上述技术方案,通过第五阀门对输出的气体量进行控制,从而对输出的气体占气体、油与水进行混合后的比例进行调整,方便后续进行使用。

29.可选的,所述出气管路包括第五阀门、第六阀门及废气出口,所述第五阀门的一端连接于所述壳体上,所述第五阀门的另一端与所述第六阀门的一端连接,所述第六阀门的另一端与所述废气出口连接,所述第五阀门及所述第六阀门均用于控制管道的启闭。

30.通过采用上述技术方案,通过第五阀门与第六阀门对输出的气体量进行控制,从而使输出的气体量按照一定的量从废气出口排出。

31.可选的,所述出气管路还包括第七阀门,所述第七阀门连接于所述第五阀门与所

述壳体之间,所述第七阀门用于控制管道启闭。

32.通过采用上述技术方案,在第五阀门与壳体之间连接第七阀门,通过第七阀门对从废气出口排出的气体量进一步进行调整,从而进一步使输出的气体量按照一定的量从废气出口排出。

33.可选的,所述壳体上连接有用于排出废渣的废渣出口。

34.通过采用上述技术方案,在壳体上连接废渣出口,通过废渣出口将壳体内的废渣进行排出,从而使废渣不容易对壳体造成堵塞,延长壳体的使用时间。

35.综上所述,本技术包括以下至少一种有益技术效果:

36.1.通过进口管路将原油输入至壳体内,并通过油水分离件将原油中的油与水进行分离,从而使水流入至出水检测管路后直接对水的流量进行检测,油流入至出油检测管路流出后直接对油的流量进行检测,减少了分析计算的步骤,降低了分析计算产生的误差,方便操作者直接对原油中的水与油之间的流量进行了解,且减少了含水分析仪的使用,降低了检测成本;

37.2.在壳体上设置油气分离件,通过油气分离件对空气进行隔离并使油流过,从而减少气体对油的流量检测的影响,提高获取的油流量数据的准确性;

38.3.在壳体上连接出气管路,从而将壳体中的气体排出,降低壳体内的气压,延长壳体内的使用寿命。

附图说明

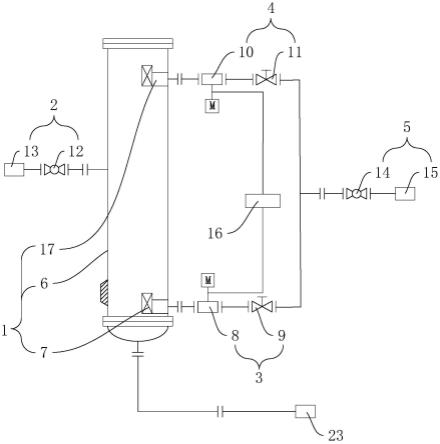

39.图1是本技术实施例一中的多相分离与多相计量系统的流程示意图。

40.图2是本技术实施例二中的多相分离与多相计量系统的流程示意图。

41.图3是本技术实施例三中的多相分离与多相计量系统的流程示意图。

42.附图标记说明:1、分离机构;2、进口管路;3、出水检测管路;4、出油检测管路;5、出口管路;6、壳体;7、油水分离件;8、水流量检测器;9、第一阀门;10、油流量检测器;11、第二阀门;12、第三阀门;13、输入口;14、第四阀门;15、输出口;16、数据收集器;17、油气分离件;18、出气管路;19、第五阀门;20、第六阀门;21、废气出口;22、第七阀门;23、废渣出口。

具体实施方式

43.以下结合附图1-3对本技术作进一步详细说明。

44.实施例一:

45.参照图1,本技术实施例公开一种多相分离与多相计量系统,通过将原油分离成油与水,并分别对油与水的流量进行测量,从而方便操作者直接对油与水的流量进行了解。

46.参照图1,一种多相分离与多相计量系统包括分离机构1、进口管路2、出水检测管路3、出油检测管路4及出口管路5。分离机构1用于对原油进行分离,分离机构1包括壳体6、油水分离件7及油气分离件17,油水分离件7安装于壳体6上,油水分离件7位于壳体6上且靠近壳体6底部的一侧,油水分离件7用于隔离油并使水从壳体6内流出。油水分离件7可以安装于壳体6的内部,也可以安装于壳体6的外部,油水分离件7的安装方式可以采用焊接等固定安装方式,也可以采用滑移插接、螺栓固定等可拆卸安装方式。在本实施例中,油水分离件7为亲水疏油膜,且油水分离件7根据实际使用情况对亲水疏油膜进行多层设置。

47.参照图1,油气分离件17安装于壳体6上,油气分离件17位于壳体6上且远离壳体6底部的一侧,油气分离件17用于隔离空气并使油从壳体6内流出。油气分离件17是否需要安装于壳体6上由操作者根据原油中含气体的量进行判断安装,即当输入的原油仅为油与水两相时,不安装油气分离件17,当输入的原油为油、水、气三相时,安装油气分离件17。油气分离件17可以安装于壳体6的内部,也可以安装于壳体6的外部,油气分离件17的安装方式可以采用焊接等固定安装方式,也可以采用滑移插接、螺栓固定等可拆卸安装方式。在本实施例中,油气分离件17与油水分离件7位于壳体6的同一侧。

48.参照图1,进口管路2连接于壳体6上,进口管路2用于将原油输入至壳体6内。进口管路2包括第三阀门12及输入口13,输入口13为原油进行输入的端口,输入口13与外界的原油抽取输出装置进行连接。第三阀门12的一端与输入口13连接,第三阀门12的另一端与壳体6连接,第三阀门12用于控制第三阀门12与输入口13之间管道的启闭。在本实施例中,进口管路2位于壳体6远离油气分离件17的一侧,第三阀门12为闸阀,壳体6与第三阀门12之间的管道采用法兰连接,从而方便操作者进行安装。

49.参照图1,出水检测管路3连接于壳体6上,且油水分离件7位于出水检测管路3与壳体6之间,出水检测管路3用于检测从分离机构1中输出的水的流量。出水检测管路3包括水流量检测器8及第一阀门9,水流量检测器8用于对水的流量进行检测,水流量检测器8的一端连接于壳体6上,水流量检测器8的另一端与第一阀门9进行连接,第一阀门9用于控制出水检测管路3的启闭。在本实施例中,水流量检测器8为电磁流量计,第一阀门9为隔膜阀,壳体6与水流量检测器8之间的管道采用法兰连接,从而方便操作者进行安装。

50.参照图1,出油检测管路4连接于壳体6上,且油气分离件17位于出油检测管路4与壳体6之间,出油检测管路4用于检测从分离机构1中输出的油的流量。出油检测管路4包括油流量检测器10及第二阀门11,油流量检测器10用于对油的流量进行检测,油流量检测器10的一端连接于壳体6上,油流量检测器10的另一端与第二阀门11进行连接。第二阀门11用于控制出油检测管路4的启闭。在本实施例中,油流量检测器10可以为涡轮流量计,油流量检测器10也可以为腰轮流量计,第二阀门11为隔膜阀,壳体6与油流量检测器10之间的管道采用法兰连接,从而方便操作者进行安装。

51.参照图1,水流量检测器8与油流量检测器10同时连接有数据收集器16,数据收集器16用于接收并显示水流量数据及油流量数据,从而方便操作者同时对水流量数据及油流量数据进行查看并了解。在本实施例中,数据收集器16为plc,从而方便后续对原油进行处理。

52.参照图1,出口管路5用于将油与水同时进行输出,从而方便后续步骤进行使用。出口管路5包括第四阀门14及输出口15,输出口15用于将油与水同时进行输出,输出口15与后续步骤所需的设备进行连接。第四阀门14的一端同时与第一阀门9远离水流量检测器8的一端及第二阀门11远离油流量检测器10的一端连接,第四阀门14的另一端与输出口15连接,第四阀门14用于控制输出口15的输出量。在本实施例中,第四阀门14为闸阀,第四阀门14同时与第一阀门9及第二阀门11之间的管道采用法兰连接,从而方便操作者进行安装。

53.参照图1,壳体6上连接有用于排出废渣的废渣出口23,通过废渣出口23将壳体6内的废渣进行排出,从而使废渣不容易对壳体6造成堵塞,延长壳体6的使用时间,壳体6与废渣出口23之间的管道采用法兰连接,从而方便操作者进行安装。

54.本技术实施例一种多相分离与多相计量系统的实施原理为:

55.1.打开第一阀门9、第二阀门11、第三阀门12及第四阀门14,原油从输入口13输入至壳体6内,通过油水分离件7对油与水进行分离,从而使水从壳体6内流出并流入至出水检测管路3,此时水流量检测器8对水的流量进行检测,油从壳体6内流出并流入至出油检测管路4,此时油流量检测器10对油的流量进行检测,再通过数据收集器16对水的流量与油的流量进行显示,此时油与水同时从输出口15流出。

56.实施例二:

57.参照图2,本实施例与实施例一不同之处在于,壳体6上还连接有出气管路18,出气管路18位于出油检测管路4远离出水检测管路3的一侧,出气管路18用于检测从壳体6中输出的气的流量。出气管路18包括第五阀门19及第七阀门22,第五阀门19的一端连接于壳体6上,第五阀门19的另一端连接于第四阀门14与第一阀门9之间,第五阀门19用于控制出气管路18的启闭。第七阀门22连接于第五阀门19与壳体6之间,第七阀门22用于控制第五阀门19与壳体6之间管道的启闭,且第七阀门22用于与其他设备进行连接,方便对气体进行处理或使用。在本实施例中,出气管路18与出油检测管路4位于壳体6的同一侧,第五阀门19为隔膜阀,第七阀门22为三通阀。

58.本技术实施例一种多相分离与多相计量系统的实施原理为:

59.1.打开第一阀门9、第二阀门11、第三阀门12、第四阀门14及第五阀门19,并关闭第七阀门22,原油从输入口13输入至壳体6内,通过油水分离件7对油与水进行分离,从而使水从壳体6内流出并流入至出水检测管路3,此时水流量检测器8对水的流量进行检测,通过油水分离件7对油与气进行分离,油从壳体6内流出并流入至出油检测管路4,此时油流量检测器10对油的流量进行检测,气从壳体6内溢出并进入至出气管路18,再通过数据收集器16对水的流量与油的流量进行显示,此时气、油与水同时从输出口15流出。

60.实施例三:

61.参照图2,本实施例与实施例二不同之处在于,出气管路18还包括第六阀门20及废气出口21,废气出口21用于将气体排出,且废气出口21与火炬或废气系统连接,从而对废气出口21排出的气体进行处理。第五阀门19远离壳体6的一端与第六阀门20的一端连接,第六阀门20的另一端与废气出口21连接,第六阀门20用于控制出气管路18的启闭。在本实施例中,第六阀门20为闸阀。

62.本技术实施例一种多相分离与多相计量系统的实施原理为:

63.1.打开第一阀门9、第二阀门11、第三阀门12、第四阀门14、第五阀门19及第六阀门20,并关闭第七阀门22,原油从输入口13输入至壳体6内,通过油水分离件7对油与水进行分离,从而使水从壳体6内流出并流入至出水检测管路3,此时水流量检测器8对水的流量进行检测,通过油水分离件7对油与气进行分离,油从壳体6内流出并流入至出油检测管路4,此时油流量检测器10对油的流量进行检测,再通过数据收集器16对水的流量与油的流量进行显示,此时气从壳体6内溢出并进入至出气管路18并从废气出口21排出,油与水同时从输出口15流出。

64.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1