一种复合材料直条型拉伸试样成型制备方法及成型模具与流程

本发明属于树脂基复合材料成型,尤其涉及一种复合材料直条型拉伸试样成型制备方法及成型模具。

背景技术:

1、纤维增强树脂基复合材料作为一种新型结构材料,具有比强度高、比刚度大、质量轻、耐腐蚀、成型工艺性好、结构可设计等诸多优点,因此广泛应用于汽车、船舶、建筑、航空、航天等领域,尤其是在航空航天工业中的应用日益增多。先进复合材料在高性能结构上首先是应用于附属件或次要承力构件,随着复合材料的发展应用,逐步扩大应用到重要结构的主承力件。

2、目前,纤维增强树脂基复合材料的拉伸测试多采用美标astmd3039《聚合物基复合材料拉伸性能标准试验方法》,该试验标准公开了纤维增强树脂基复合材料层合板的拉伸试样形式,为直条型试样。

3、对于单向材料(或一个方向占主导作用的层压板)在纤维方向加载到破坏时,一般采用从外部采购的高强度玻璃布预浸料层压板作为加强片。但采用该种加强片二次胶接方式制备的拉伸试样在进行拉伸试验时,胶接质量容易对试验结果产生影响,试样容易在加强区或加强区附近提前发生拉伸断裂破坏,并形成“无效断裂”的结果,从而影响试验数据的准确性。

技术实现思路

1、本发明主要针对以上问题,提出了一种复合材料直条型拉伸试样成型制备方法及成型模具,其目的是使制备的试样在进行拉伸试验时,可以有效避免试样在加强区或加强区附近提前发生拉伸断裂破坏,从而保证试验数据更能体现真实的复合材料性能,提高复合材料拉伸性能的准确性和可靠性。

2、为实现上述目的,本发明提供了一种复合材料直条型拉伸试样成型制备方法,包括以下步骤:

3、裁剪:根据模具内腔尺寸,裁剪一定数量的所述拉伸片和所述加强片,得到多张与所述模具内腔尺寸相同或小于所述模具内腔尺寸的拉伸片和加强片,其中,所述拉伸片和所述加强片采用同种预浸料;

4、单层片铺贴:将裁剪后的所述拉伸片和所述加强片分别进行铺贴,得到由多张所述拉伸片铺贴而成的拉伸层叠板、和得到由多张所述加强片铺贴而成的加强片层叠板;

5、层叠板铺贴:揭开所述拉伸层叠板在所述加强片层叠板粘贴区域的隔离膜和所述加强片层叠板粘贴面的隔离膜,将所述加强片层叠板粘贴在所述粘贴区域,得到层叠板组合件;

6、模压固化:将得到的所述层叠板组合件进行模压固化成型,得到拉伸层压板,最终按照图纸机械加工制得拉伸试样。

7、进一步地,在所述制备步骤中,其中的同种预浸料为同种增强纤维同树脂体系预浸料。

8、进一步地,在所述单层片铺贴的步骤之前,还包括:根据拉伸试样要求的工作段厚度和加强片层叠板厚度计算铺贴所述拉伸层叠板和所述加强片层叠板的层数。

9、进一步地,在所述层叠板铺贴的步骤之前,还包括:在所述拉伸层叠板上下表面隔离膜上用记号笔划出所述加强片层叠板粘贴区域。

10、进一步地,在所述层叠板铺贴的步骤中,包括:将所述加强片层叠板一边对齐所述拉伸层叠板经向基准边,另一边对齐记号笔的划线,将四块所述加强片层叠板粘贴在对应的所述粘贴区域;其中,在粘贴过程中时刻检查同一侧上下所述加强片层叠板靠近工作段的边缘位置是否对齐。

11、进一步地,在所述层叠板铺贴的步骤中,包括:裁剪4块与所述加强片层叠板相同尺寸的聚四氟乙烯布,揭开所述加强片层叠板表面的隔离膜,将所述聚四氟乙烯布平整地覆盖在所述加强片层叠板表面。

12、进一步地,在所述层叠板铺贴的步骤中,包括:裁剪大于模具尺寸的无孔隔离膜,揭开所述拉伸层叠板工作段的表面隔离膜,将所述无孔隔离膜覆盖在组合好的所述拉伸层叠板和所述加强片层叠板上下表面,贴合平整,并用手赶出所述无孔隔离膜与所述拉伸层叠板和所述加强片层叠板表面夹杂的气泡。

13、进一步地,在所述模压固化步骤之前,还包括:在上模板和下模板的内表面涂覆脱模剂后,组合所述下模板和边框,将得到的所述层叠板组合件放入所述下模板和所述边框所限制的区域,再将所述上模板与边框对准后合模。

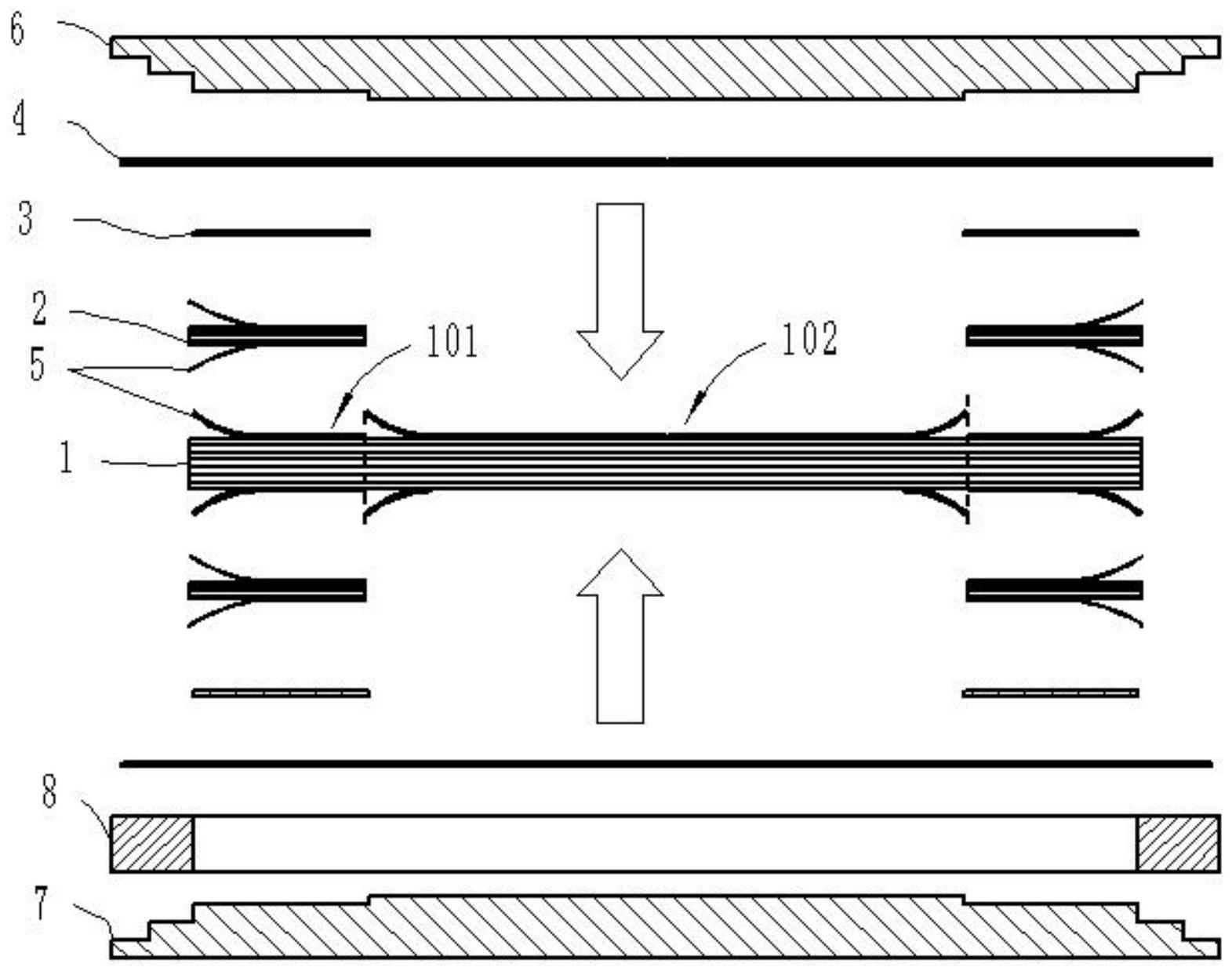

14、为实现上述目的,本发明提供了一种应用于所述复合材料直条型拉伸试样成型制备方法的模具,所述模具包括上模板、与所述上模板配合的下模板以及设于所述上模板与所述下模板之间的边框,其中,所述上模板和下模板均包括中间工作段台阶面、位于中间工作段台阶面两端的加强区台阶面、位于所述加强区台阶面周侧的边框限位台阶面、以及位于所述边框限位台阶面两端的开模台阶面。

15、本发明的上述技术方案具有如下优点:加强片层叠板与拉伸层叠板采用同种预浸料进行模压法整体共固化成型,可使加强片层叠板与拉伸层叠板通过固化交联反应结合得更牢固,减少了加强片层叠板二次胶接质量问题所带来的影响,避免了试样在加强区或加强区附近提前发生拉伸断裂破坏,从而保证试验数据更能体现真实的复合材料性能,提高复合材料拉伸性能的准确性和可靠性;采用整体模压成型方法制备的直条型复合材料拉伸试样,结构简单,机械加工方便,无需进行工作段开槽加工和打磨等步骤;同时也免去了加强片层叠板胶接工艺流程,提高了直条型拉伸试样的制备效率,降低了工艺成本。

技术特征:

1.一种复合材料直条型拉伸试样成型制备方法,其特征在于,包括以下步骤:

2.如权利要求1所述的一种复合材料直条型拉伸试样成型制备方法,其特征在于,在所述单层片铺贴的步骤之前,还包括:根据拉伸试样要求的工作段厚度和加强片层叠板厚度计算铺贴所述拉伸层叠板和所述加强片层叠板的层数。

3.如权利要求1所述的一种复合材料直条型拉伸试样成型制备方法,其特征在于,在所述层叠板铺贴的步骤之前,还包括:在所述拉伸层叠板上下表面隔离膜上用记号笔划出所述加强片层叠板粘贴区域。

4.如权利要求1所述的一种复合材料直条型拉伸试样成型制备方法,其特征在于,在所述层叠板铺贴的步骤中,包括:将所述加强片层叠板一边对齐所述拉伸层叠板经向基准边,另一边对齐记号笔的划线,将四块所述加强片层叠板粘贴在对应的所述粘贴区域;其中,在粘贴过程中时刻检查同一侧上下所述加强片层叠板靠近工作段的边缘位置是否对齐。

5.如权利要求1所述的一种复合材料直条型拉伸试样成型制备方法,其特征在于,在所述层叠板铺贴的步骤中,包括:裁剪4块与所述加强片层叠板相同尺寸的聚四氟乙烯布,揭开所述加强片层叠板表面的隔离膜,将所述聚四氟乙烯布平整地覆盖在所述加强片层叠板表面。

6.如权利要求1所述的一种复合材料直条型拉伸试样成型制备方法,其特征在于,在所述层叠板铺贴的步骤中,包括:裁剪大于模具尺寸的无孔隔离膜,揭开所述拉伸层叠板工作段的表面隔离膜,将所述无孔隔离膜覆盖在组合好的所述拉伸层叠板和所述加强片层叠板上下表面,贴合平整,并用手赶出所述无孔隔离膜与所述拉伸层叠板和所述加强片层叠板表面夹杂的气泡。

7.如权利要求1所述的一种复合材料直条型拉伸试样成型制备方法,其特征在于,在所述模压固化步骤之前,还包括:在上模板和下模板的内表面涂覆脱模剂后,组合所述下模板和边框,将得到的所述层叠板组合件放入所述下模板和所述边框所限制的区域,再将所述上模板与边框对准后合模。

8.一种应用于权利要求1-7任一项所述复合材料直条型拉伸试样成型制备方法的模具,其特征在于,所述模具包括上模板、与所述上模板配合的下模板以及设于所述上模板与所述下模板之间的边框,其中,所述上模板和下模板均包括中间工作段台阶面、位于中间工作段台阶面两端的加强区台阶面、位于所述加强区台阶面周侧的边框限位台阶面、以及位于所述边框限位台阶面两端的开模台阶面。

技术总结

本发明涉及一种复合材料直条型拉伸试样成型制备方法,包括:根据模具内腔尺寸,裁剪一定数量的拉伸片和加强片,得到多张小于模具内腔尺寸的拉伸片和加强片,其中,加强片和拉伸片采用同种预浸料;将裁剪后的拉伸片和加强片分别进行铺贴,得到由多张拉伸片铺贴而成的拉伸层叠板、和得到由多张加强片铺贴而成的加强片层叠板;揭开拉伸层叠板在加强片层叠板粘贴区域的隔离膜和加强片层叠板粘贴面的隔离膜,将加强片层叠板粘贴在粘贴区域,得到层叠板组合件;将得到的层叠板组合件进行模压固化成型,得到拉伸层压板,最终按照图纸机械加工制得拉伸试样,其目的是提高复合材料拉伸性能的准确性和可靠性。

技术研发人员:陈曼玉,桂佳俊,王洁宇,刘思达,孔维纳,朱凯

受保护的技术使用者:中航复合材料有限责任公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!