转体桥转体施工监控系统及施工方法与流程

本发明涉及转体桥桥梁施工领域,尤其涉及一种转体桥转体施工监控系统及施工方法。

背景技术:

1、桥梁转体施工是上世纪40年代发展起来的一种桥梁施工工艺,它在河流、道路、峡谷两岸适当的位置进行施工,通过将在障碍上空作业转化为岸上或近地作业,最后利用成套的转体设备,根据设计要求通过水平或者竖向转体使桥梁就位,水平转体的桥梁一般有连续箱梁,转体时梁体下方支撑必须全部拆除而悬空,因此需要全程监测进行控制,防止桥梁发生欠转或过转、梁体偏位过大或者出现倒塌事故。现有的转体桥转体施工监测主要通过全站仪和标准圆棱镜配合测量梁体实时姿态变化,但是转体过程中棱镜头会跟随桥梁旋转导致棱镜相对于固定的全站仪的水平方向和竖直方向都会发生改变,因此需要人员不停的去反向旋转使之对准全站仪进行连续观测,由于转体时间较短,需要旋转的棱镜较多故导致工作量较大,一旦人员不小心触碰棱镜支架也会造成监测点位失效,而采用现有的360°小棱镜本身存在较大误差且有观测死角,在梁体发生倾斜时不能自动恢复棱镜垂直状态而造成新的观测误差,由此可见受环境和人的因素影响较大造成监控精度不足和效率较低同等时间内采集的数据较少。

技术实现思路

1、本发明的目的是克服现有技术中存在的转体桥转体施工监测效果差的缺陷与问题,提供一种监测效果好的转体桥转体施工监控系统及施工方法。

2、为实现以上目的,本发明的技术解决方案是:

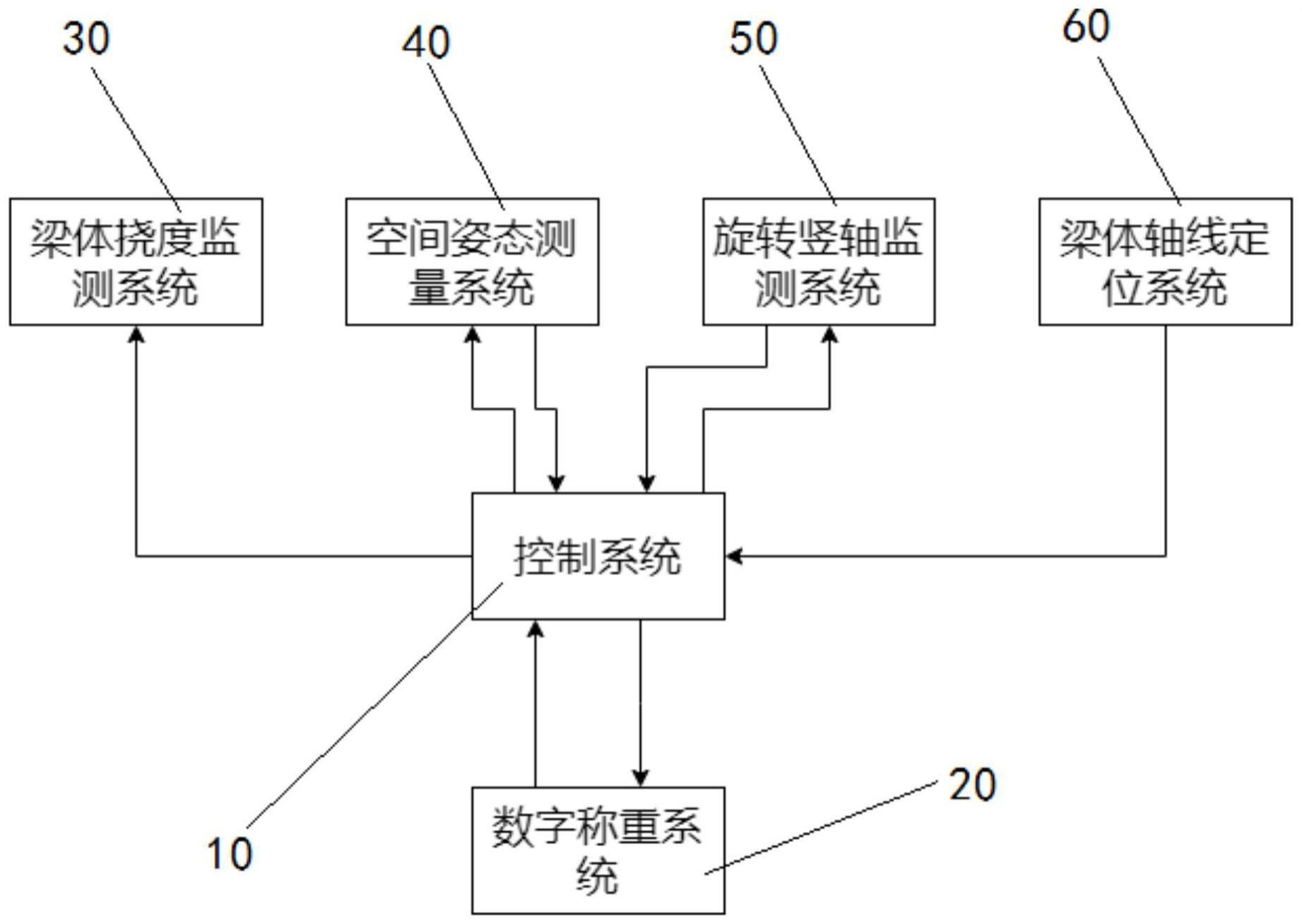

3、一种转体桥转体施工监控系统,包括控制系统、数字称重系统、梁体挠度监测系统、空间姿态测量系统、旋转竖轴监测系统、梁体轴线定位系统,所述数字称重系统安装于梁体的上承台和下承台之间,所述梁体挠度监测系统安装于梁体的两个端头的腹板与底板交接处,所述空间姿态测量系统安装于梁体的两个端头的桥面中心处以及左右两侧,所述旋转竖轴监测系统安装于梁体的旋转轴心上,所述梁体轴线定位系统安装于所述梁体的端部纵轴线上;

4、所述数字称重系统,用于通过液压千斤顶对梁体转体前进行平衡称重并测量称重时梁体的竖向位移距离,并将数据发送给控制系统;

5、所述梁体挠度监测系统,用于监测梁体底部的支架拆除后和转体过程中的下挠值,并将数据发送给控制系统;

6、所述空间姿态测量系统,用于测量梁体在转动过程中的空间姿态变化情况、旋转角度和旋转角速度,并将数据发送给控制系统;

7、所述旋转竖轴监测系统,用于测量梁体旋转中心的三维坐标、水平方位角,并将数据发送给控制系统;

8、所述梁体轴线定位系统,用于辅助指导梁体轴线就位和观察就位后梁体横向和纵向偏差值;

9、所述控制系统,用于控制数字称重系统工作指导梁面配重使梁体在转体前保持力矩平衡;在支架拆除后根据梁体挠度监测系统获取的下挠值绘制梁体的下挠变化曲线,待下挠值稳定后进行梁体转体;通过空间姿态测量系统和旋转竖轴监测系统获取的数据控制梁体的旋转角度和旋转速度,指导梁体就位;通过梁体轴线定位系统辅助梁体轴线就位。

10、所述数字称重系统包括多个液压千斤顶和位移传感器,多个液压千斤顶、位移传感器圆周分布于梁体的下承台的上侧,多个液压千斤顶的输出端与梁体的上承台相连接,多个位移传感器的输出端与梁体的上承台的下侧相连接,多个液压千斤顶和位移传感器均与控制系统相连接;

11、所述控制系统,用于控制液压千斤顶工作,通过位移传感器获取梁体的竖向位移距离。

12、所述梁体挠度监测系统包括多轴传感器,所述多轴传感器安装于梁体的两个端头的腹板与底板交接处,用于实施监测梁体的下挠值、水平变化、抖动、转动惯性,并将数据发送给控制系统;

13、或者所述梁体挠度监测系统包括720度变形监测棱镜,所述梁体的两个端头的左右腹板与底板交接处安装角钢支架,角钢支架的上侧通过连接螺纹与720度变形监测棱镜相连接,通过全站仪测量720度变形监测棱镜的三维坐标值并发送给控制系统。

14、所述空间姿态测量系统包括多个720度变形监测棱镜,所述梁体的两个端头的左右腹板与底板交接处安装角钢支架,所述角钢支架上侧通过连接螺纹与720度变形监测棱镜相连接,所述梁体的两个端头的左右两侧的顶部通过预埋螺栓与720度变形监测棱镜相连接,所述梁体的两个端头的上端面通过预埋螺栓与720度变形监测棱镜相连接。

15、所述720度变形监测棱镜包括上下间隔设置的第一顶板和第一底板,所述第一底板的中心处开设有螺纹孔,所述第一底板与所述第一顶板之间设置有用于调整两者平行的调平装置,所述第一顶板的下侧开设有安装槽,所述安装槽内设置有第一电机和竖轴,所述第一电机的输出端连接有第一小齿轮,所述竖轴位于所述第一顶板的中心处,所述竖轴的下端的外周面套设有第一大齿轮,所述第一大齿轮啮合连接于所述第一小齿轮,所述竖轴的上端穿过所述第一顶板后连接有u型架,所述u型架的内底壁设置有t型水平气泡,所述u型架的两个侧部内均横向设置有第一横轴,两个所述第一横轴之间连接有第一棱镜头,所述u型架的其中一个侧部内嵌有电源、另一个侧部设置有第二电机,所述第二电机的输出端设置有第二小齿轮,靠近所述第二电机的第一横轴的端部设置有第二大齿轮,所述第二大齿轮啮合连接于所述第二小齿轮,所述第一电机、第二电机与电源相连接,所述竖轴的轴心线与第一横轴的轴心线互相垂直相交;

16、所述控制系统,用于通过全站仪获取多个720度变形监测棱镜的三维坐标值,得出梁体的旋转角度和旋转角速度以及梁体的姿态变化情况。

17、所述第一顶板的上侧开设有容纳槽,所述容纳槽内设置有连接轴承,所述连接轴承的外圈连接于所述容纳槽的内壁,所述连接轴承的内圈套设于所述竖轴的外周面,所述容纳槽内还设置有连接柱,所述连接柱的上侧连接有连接板,所述连接板呈圆形,所述连接板和连接柱均套设于所述竖轴,所述连接板连接于所述u型架的下侧,所述连接板的上侧设置有指针,所述第一顶板的上侧设置有圆形刻度线,所述圆形刻度线的中心位于所述竖轴的中心轴线上,所述指针指向于所述圆形刻度线。

18、所述旋转竖轴监测系统包括全方位自适应棱镜,所述全方位自适应棱镜通过三脚架与梁体的上端面相连接,所述全方位自适应棱镜包括基座、安装轴、控制单元、多轴传感器、调节模块、显示模块、水平转动模块、竖向转动模块、激光测距模块、棱镜架、第二棱镜头,所述多轴传感器、调节模块、显示模块、水平转动模块、竖向转动模块、激光测距模块与控制单元相连接,所述控制单元、多轴传感器、调节模块、显示模块、水平转动模块均安装于基座上,所述安装轴通过水平转动模块转动连接于基座,所述激光测距模块连接于安装轴的下端的中心处,所述棱镜架连接于安装轴的上端,所述第二棱镜头转动连接于棱镜架,所述竖向转动模块与所述第二棱镜头相连接,所述多轴传感器与控制系统相连接;

19、所述控制系统,用于通过全站仪获取全方位自适应棱镜的三维坐标值,通过多轴传感器测量梁体的水平方位角,显示梁体的实时转动状态和旋转轴心的水平偏移值。

20、所述调节模块包括电机驱动器、两个第五电机和两个齿轮传动机构,所述电机驱动器与所述控制单元相连接,两个所述第五电机均与电机驱动器相连接,所述第五电机的输出端连接于齿轮传动机构的输入端,所述齿轮传动机构的输出端与所述支撑杆的下端相连接,所述水平转动模块包括第三电机、第三小齿轮、第三大齿轮,所述第三电机与所述控制单元相连接,所述第三电机连接于所述顶板的下侧,所述第三小齿轮连接于所述第三电机的输出端,所述第三大齿轮位于所述通孔内且啮合连接于所述第三小齿轮,所述第三大齿轮套设于所述安装轴位于下端的外周面,所述竖向转动模块包括第四电机、主动齿轮、从动齿轮,所述第四电机与所述控制单元相连接,所述第四电机连接于所述棱镜架的外侧且输出端穿过所述棱镜架后位于所述棱镜架的内侧,所述主动齿轮连接于所述第四电机的输出端,所述从动齿轮啮合连接于所述主动齿轮,所述第二棱镜头通过第二横轴转动连接于棱镜架,所述从动齿轮套设于所述第二横轴。

21、所述梁体轴线定位系统包括垂准仪、有机玻璃板,所述有机玻璃板连接于梁体的一个端头,所述有机玻璃板的中心设置有十字坐标刻度,所述十字坐标刻度的纵轴与梁体纵轴重合,所述垂准仪的下侧连接有三脚架,所述三脚架设置于地面上,所述垂准仪相对于梁体设计纵轴线布置,所述有机玻璃板的上侧设置有指北针和水平气泡;

22、所述梁体轴线定位系统,用于通过垂准仪和十字坐标刻度辅助梁体轴线就位和观察就位后横向和纵向偏差值。

23、一种转体桥转体施工监控系统的施工方法,所述施工方法包括以下步骤:

24、s1、通过数字称重系统在转体前顶升梁体的纵向和横向,同时获取液压油压力传感器的压力值和位移传感器的位移值,计算出上承台的球铰摩擦阻力力矩、梁体不平衡力矩、球铰的静摩擦阻力系数和转动体偏心矩,再选定配重位置利用杠杆原理进行配重量计算,按计算结果施加配重块使梁体的结构重心和旋转轴中心重合或水平距离保持在设计值以内,此时梁体平衡称重结束;

25、s2、通过三维激光扫描仪或激光断面仪配合全站仪在转体前对梁体的外轮廓进行整体或者端头断面扫描;通过梁体挠度监测系统监控梁体的下挠曲线,待数值稳定后,梁体进行转体;

26、s3、梁体转体过程中,通过梁体挠度监测系统对梁体的水平变化、抖动、转动惯性进行实时监控;空间姿态测量系统在转体过程中通过测量梁体的三维坐标计算出梁体的旋转角度和旋转角速度;通过旋转竖轴监测系统在转体过程中对梁体旋转中心的三维坐标、水平方位角进行实时连续监控,显示梁体旋转轴心的水平偏移值和实时转动状态;

27、s4、在梁体转体即将就位时,通过梁体轴线定位系统辅助梁体纵轴线就位和观察就位后横向和纵向偏差值;

28、s5、转体结束后再通过三维激光扫描仪或激光断面仪配合全站仪对梁体外轮廓进行整体或者端头断面扫描,将前后两次数据进行对比,得到梁体转体过程中的空间偏移值,然后通过液压千斤顶进行梁体微调复位;

29、s6、转体结束后进行边跨现浇段施工,解除支座临时约束,卸落底模后使支座受力,进行体系转换,在梁体体系转换后,路面施工前,继续通过空间姿态测量系统对梁体进行徐变监测,为下一步路面施工提供参考。

30、与现有技术相比,本发明的有益效果为:

31、1、本发明一种转体桥转体施工监控系统及施工方法中,在转体前桥梁上通过数字称重系统对梁体进行称重后配重,可以防止转体时因为不平衡力矩导致桥梁偏转;通过梁体挠度监测系统测量梁体的下挠值,避免梁体底部支架拆除后梁体变形不稳定影响后续的监控效果;通过空间姿态测量系统测量梁体的三维坐标,获取转体过程重梁体的姿态变化情况;由于梁顶到旋转球铰顶点的垂直距离较远,因此通过旋转竖轴监测系统对梁体旋转中心的水平、水平方位角等数据实时连续监控,便于转体过程中及时采取措施防止旋转轴倾斜过大引起梁体偏移,为防止梁体欠转或过转,便于及时启动液压制动系统克服梁体的转动惯性,通过设置梁体轴线定位系统,使梁体在转体即将就位时,通过梁体轴线定位系统辅助梁体纵轴线就位,同时读取梁体就位时的横向和纵向偏差值,与现有技术相比,采用多个系统可以从各个角度实时掌握梁体转体过程中的空间姿态,指导梁体精准就位。因此,本发明监控稳定、监控范围全面。

32、2、本发明一种转体桥转体施工监控系统及施工方法中,利用液压千斤顶、位移传感器对梁体进行平衡称重,通过对梁体纵横向称重后指导桥梁施加配重块,使桥梁重量中心与旋转竖轴重合,以此克服因力矩不平衡转体时梁体发生偏转;通过设置多个720度变形监测棱镜,当梁体旋转时可以控制720度变形监测棱镜水平方向360°或者垂直方向360°进行自由旋转,省去人员旋转棱镜的操作,便于棱镜随时正面对准全站仪提高作业效率,克服目前使用的360°棱镜测量精度较低和存在垂直方向观测死角的情况。通过测量梁体端部线路中心处的棱镜三维坐标,利用旋转轨迹作为曲线要素可以计算出旋转角度和旋转角速度,通过720度变形监测棱镜可以测量旋转过程中梁体姿态变化情况。因此,本发明可靠性高、监测过程稳定。

33、3、本发明一种转体桥转体施工监控系统及施工方法中,通过第一电机实现对u型架和棱镜头的水平旋转,通过第二电机带动第一横轴转动,进而带动第一棱镜头的竖向转动,实现第一棱镜头两个方向上的旋转对准全站仪,采用小齿轮和大齿轮的啮合方式形成降速,可以实现棱镜头的旋转微调;通过设置圆形的连接板,在连接板上设置指针,同时在第一顶板的上侧设置圆形刻度线,通过读取指针所指向的刻度值,可以读取当前u型架的旋转角度,以便于精准对u型架进行水平旋转微调使第一棱镜头对准全站仪,第一棱镜头与全站仪配合测量梁体旋转过程中的三维坐标,测量精度较高,误差较小。因此,本发明结构稳定、测量精度较高。

34、4、本发明一种转体桥转体施工监控系统及施工方法中,通过设置全方位自适应棱镜,配合自动全站仪进行棱镜的三维坐标测量以此来监测梁体旋转中心的运动状态,同时利用自带的多轴传感器发送三轴加速度、三轴角速度、三轴角度、三轴磁场和四元数等数据,可以有效避免现有的360°棱镜采用多个小棱镜头水平排列组合而成,导致成本高、存在观测死角和改正数、一旦棱镜跟随桥梁倾斜也无法自动复位、桥梁旋转棱镜也会跟着旋转导致仪器竖直角度发生改变无法调整的问题;通过激光测距模块可以测量棱镜中心与地面监测点的垂直高度,多轴传感器将水平倾角和方位角数据发送给控制系统,当棱镜倾斜时控制系统发送脉冲信号使调节模块对基座进行调平复位,水平转动模块控制安装轴和第二棱镜头进行水平方向对准全站仪,竖向转动模块控制第二棱镜头进行竖直方向的对准全站仪;在梁体转动时利用多轴传感器的电子罗盘功能自动测量水平方位角,以此和转体前的初始方位角相减得到梁体旋转的角度,通过控制系统可以将棱镜自动同步反向旋转对应的角度,使棱镜可以始终正面对准全站仪,从而保证棱镜一直保持初始工作状态,使后续的测量工作可以正常运行,与现有技术相比,采用全自动操作的方式代替传统的人工操作,可减少人员的工作量;调节模块、水平转动模块、竖向转动模块均采用电机驱动的方式,通过多轴传感器、控制单元、电机驱动器自动控制第五电机旋转,以此带动基座的第二顶板同时升降而实现基座的第二顶板精平并自锁;第三电机、第四电机、第五电机均通过齿轮传动的方式输出,方便装置进行旋转微调,调节精度较高。因此,本发明转动过程稳定、调节精度较高、可实现全自动控制。

35、5、本发明一种转体桥转体施工监控系统及施工方法中,通过用全站仪在地面上对应梁体就位后梁端纵轴线上的点位放出,然后在地面点位上架设垂准仪,在转体前的梁端对应的同样位置通过钢支架水平安放有机玻璃板,有机玻璃板中心设置十字坐标轴刻度,有机玻璃板上的3个弧形安装孔通过螺杆和螺母与钢支架连接,3个弧形安装孔与十字坐标轴中心同心,便于有机玻璃板水平转动微调使坐标纵轴与梁体纵向轴线重合,坐标轴按等距设置同心圆或方格网辅助线便于读取坐标轴数据,十字刻度的中心应与转体就位后地面垂准仪架设的理论点位重合,在梁体转体快就位时垂准仪向上垂直投射的光标会在有机玻璃板上显现出来,以此指导梁体继续旋转使光标和十字刻度纵轴重合,此时梁体完成转体就位,由于各种原因可能导致不能完全对准,因此可以在十字刻图同心圆或者方格网辅助线上直接读出梁体就位时横向和纵向误差值,以指导下一步工作,此过程不需要人员进行复杂的计算,可以有效防止监测仪器、电脑设备、程序软件、通讯接口等设备故障或者计算错误导致无法精确指导梁体精确到位。因此,本发明监测过程稳定、手段简单高效、监测精度较高。

- 还没有人留言评论。精彩留言会获得点赞!