一种模组膨胀力全周期内测量装置及测量方法与流程

本发明涉及电池模组的,尤其涉及一种模组膨胀力全周期内测量装置。

背景技术:

1、锂离子电池模组在现有新能源行业应用非常广泛,模组在使用过程中因为充放电循环导致的电芯内部析锂等化学反应因素,一般会在生命周期末期发生肉眼可见的膨胀变形,且对端板等模组支撑件产生较大的膨胀力作用,严重的会导致端板发生疲劳失效,带来较大的安全隐患。

2、一般情况下,为准确评估模组膨胀力大小以便采取措施提高模组结构刚度,需要设计模组膨胀力工装,但是传统的工装完全约束模组膨胀方向的自由度,限制模组膨胀位移,即通过外加的约束力限制模组膨胀力作用,难以准确得到模组内膨胀力的变化趋势,也无法同时获取模组的膨胀位移。通过力传感器测量得到的膨胀力数值依赖于传感器粘贴位置以及电池模组、工装接触面积,无法同时测量其膨胀力和膨胀位移。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种模组膨胀力全周期内测量装置及测量方法,其能够同时测量膨胀力和膨胀位移。

2、为了实现上述目的,本发明采取的技术方案为:

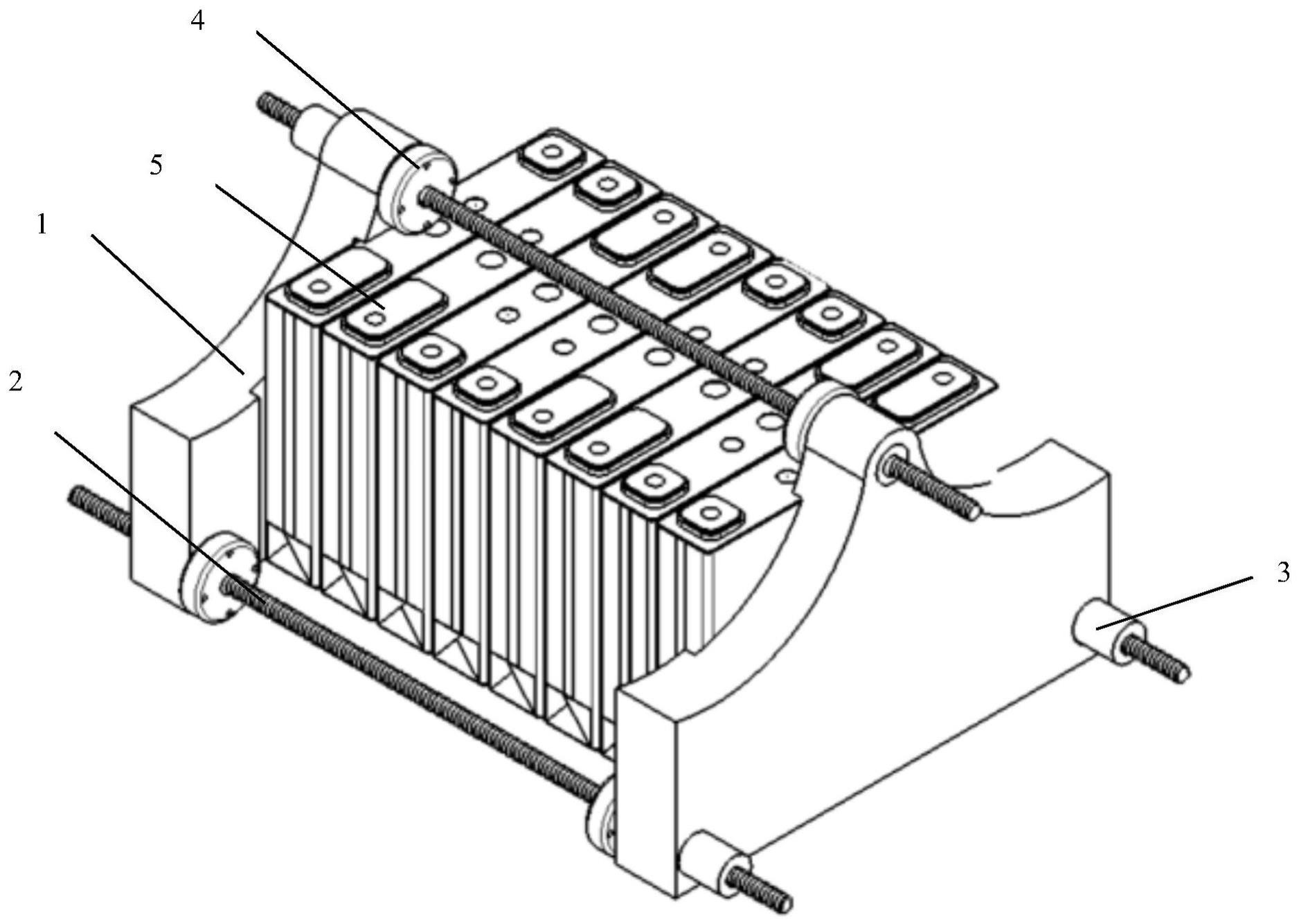

3、一种模组膨胀力全周期内测量装置,其中,包括:

4、两个相对布置的夹板,两个所述夹板之间用于容置待测电池模组;

5、若干丝杠,每一所述丝杠均贯穿两个所述夹板并与两个所述夹板相匹配地连接,两个所述夹板能够由于待测电池模组的膨胀而相互远离地运动,以使每一所述丝杠转动;

6、锁止螺母,所述锁止螺母设于一个或多个所述丝杠上,所述丝杠与所述锁止螺母相匹配地连接,所述锁止螺母位于所述丝杠的端部与靠近该所述丝杠的端部的所述夹板之间,用于在所述丝杠上标定位置。

7、上述的模组膨胀力全周期内测量装置,其中,所述标定位置可以是预定的任意位置、也可以是所述夹板的端面位置。

8、上述的模组膨胀力全周期内测量装置,其中,通过所述锁止螺母在两个标定位置之间、或标定位置与所述夹板的端面位置之间的回转圈数以确定其位移量。

9、具体的,所述锁止螺母具有标记功能,可记录其在测试初始位置(在丝杠外侧某一位置)以及模组发生膨胀位移时的所述夹板的端面位置(此时将所述锁止螺母旋转到此处即可)前后的回转圈数确定其位移量,同时可根据下述的丝杠推力公式得到待测电池模组产生的膨胀力大小并记录。

10、上述的模组膨胀力全周期内测量装置,其中,所述夹板上开设有多个供所述丝杠通过的定位孔,所述定位孔内设有轴套,所述轴套与所述定位孔过盈配合,所述丝杠与所述轴套相匹配地连接。

11、上述的模组膨胀力全周期内测量装置,其中,包括三个所述丝杠,三个所述丝杠呈三角形布置。

12、上述的模组膨胀力全周期内测量装置,其中,两个所述夹板的相互正对的表面均开设有用于限制待测电池模组位置的定位槽。

13、上述的模组膨胀力全周期内测量装置,其中,两个所述夹板处各设有至少一个所述锁止螺母。

14、一种模组膨胀力全周期内测量方法,其中,使用上述任意一项所述的模组膨胀力全周期内测量装置,其中,所述测量方法包括:

15、将待测电池模组置于两个所述夹板之间,并提供预紧力;

16、记录所述锁止螺母和所述夹板之间的第一距离l0,记录所述锁止螺母和所述丝杠的端部的第二距离l1;

17、对待测电池模组实施测试,记录所述锁止螺母与所述夹板之间的第三距离ls;

18、所述模组膨胀力f为:

19、f=2δldt0tan(ρ+λ)/n;

20、其中,δl为待测电池模组的单边膨胀位移,δl=ls-l0;

21、其中,d为所述丝杠的螺纹中径,ρ为所述丝杠的当量摩擦角,λ为所述丝杠的导程角;

22、其中,t0和n分别为在所述丝杠上转动n圈所述锁止螺母的扭矩t0。

23、上述的模组膨胀力全周期内测量方法,其中,所述丝杠的当量摩擦角ρ为:

24、ρ=atan(ξ/α/2);

25、其中,ξ为所述丝杠的摩擦系数,α为所述丝杠的螺纹升角。

26、上述的模组膨胀力全周期内测量方法,其中,在记录所述锁止螺母与所述夹板之间的第三距离ls之前,调整所述锁止螺母以使得所述锁止螺母和所述丝杠的端部的的距离为第二距离l1。

27、上述的模组膨胀力全周期内测量方法,其中,对待测电池模组实施充放电循环测试,每隔若干次循环记录一次所述锁止螺母与所述夹板之间的第三距离ls。

28、上述的模组膨胀力全周期内测量方法,其中,通过旋转两个所述夹板处的所述锁止螺母,使所述所述锁止螺母抵于所述夹板,以提供所述预紧力。

29、本发明由于采用了上述技术,使之与现有技术相比具有的积极效果是:

30、(1)本发明提供了一种模组膨胀位移和膨胀力的同步测量装置及方法,通过对锁止螺母与丝杠的配合获取夹板的位移量(即视为模组膨胀量),依据丝杠推力公式计算发生该位移所需的外加作用力,即可评估出电池模组的膨胀力。由此可满足对电池模组力学性能的准确评估,为结构刚度优化方案提供试验数据支持。

31、(2)本发明采用夹板和丝杠螺纹配合完成对模组直线方向的位移评估,依据夹板内定位槽对电池模组定位,并通过该接触配合对模组施加一定的初始预紧力,保证模组内电芯保持接触不松散,以代替模组端板的支撑作用。

32、(3)本发明构造简单,装配便捷,可根据不同电芯规格尺寸调整夹板装夹方向,例如仅使用夹板外侧平面而不是内置定位槽去容纳更大规格的电池模组。根据模组膨胀位移的不同确定锁止螺母的安装位置及测量目标,以及轴套设计为可伸缩式以适应不同膨胀力大小。

技术特征:

1.一种模组膨胀力全周期内测量装置,其特征在于,包括:

2.根据权利要求1所述的模组膨胀力全周期内测量装置,其特征在于,所述夹板上开设有多个供所述丝杠通过的定位孔,所述定位孔内设有轴套,所述轴套与所述定位孔过盈配合,所述丝杠与所述轴套相匹配地连接。

3.根据权利要求1所述的模组膨胀力全周期内测量装置,其特征在于,包括三个所述丝杠,三个所述丝杠呈三角形布置。

4.根据权利要求1所述的模组膨胀力全周期内测量装置,其特征在于,两个所述夹板的相互正对的表面均开设有用于限制待测电池模组位置的定位槽。

5.根据权利要求1所述的模组膨胀力全周期内测量装置,其特征在于,两个所述夹板处各设有至少一个所述锁止螺母。

6.一种模组膨胀力全周期内测量方法,其特征在于,使用权利要求1至5中任意一项所述的模组膨胀力全周期内测量装置,其中,所述测量方法包括:将待测电池模组置于两个所述夹板之间,并提供预紧力;

7.根据权利要求6所述的模组膨胀力全周期内测量方法,其特征在于,所述丝杠的当量摩擦角ρ为:

8.根据权利要求6所述的模组膨胀力全周期内测量方法,其特征在于,在记录所述锁止螺母与所述夹板之间的第三距离ls之前,调整所述锁止螺母以使得所述锁止螺母和所述丝杠的端部的的距离为第二距离l1。

9.根据权利要求6所述的模组膨胀力全周期内测量方法,其特征在于,对待测电池模组实施充放电循环测试,每隔若干次循环记录一次所述锁止螺母与所述夹板之间的第三距离ls。

10.根据权利要求6所述的模组膨胀力全周期内测量方法,其特征在于,通过旋转两个所述夹板处的所述锁止螺母,使所述所述锁止螺母抵于所述夹板,以提供所述预紧力。

技术总结

本发明公开了一种模组膨胀力全周期内测量装置及测量方法,包括:两个相对布置的夹板,两个夹板之间用于容置待测电池模组;若干丝杠,每一丝杠均贯穿两个夹板并与两个夹板相匹配地连接,两个夹板能够由于待测电池模组的膨胀而相互远离地运动,以使每一丝杠转动;锁止螺母,锁止螺母设于一个或多个丝杠上,丝杠与锁止螺母相匹配地连接,锁止螺母位于丝杠的端部与靠近该丝杠的端部的夹板之间,用于在丝杠上标定位置。本发明提供了一种模组膨胀位移和膨胀力的同步测量装置及方法,通过对锁止螺母与丝杠的配合获取夹板的位移量(即视为模组膨胀量),依据丝杠推力公式计算发生该位移所需的外加作用力,即可评估出电池模组的膨胀力。

技术研发人员:肖振,张明,刘瑞,汪俊峰

受保护的技术使用者:上海国轩新能源有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!