一种旋转传动轴的非接触实时测量方法与系统与流程

本发明属于航空检测,涉及一种航空结构健康实时检测方法和系统,具体涉及一种旋转传动轴的非接触实时测量方法与系统。

背景技术:

1、旋转部件在工业生产以及工程设备当中极其常见,旋转部件依赖旋转工作,动力装置需要通过传动系统进行驱动旋转部件,这使得旋转轴所处的工况复杂、受载严重。例如直升机旋翼传动系统、风力机旋转轴、发动机等,除了需要承受扭矩实现转动驱动外,还要避免产生过多的轴向运动和弯曲,保证系统的正常工作。传动部件的损坏会首先影响到机械链路的完整性,丧失原有的工作能力,甚至会导致严重事故地发生。结构的损伤主要来源于两个方面,第一是单次破坏,例如突发状况导致的结构变形甚至断裂;第二是累积导致的损伤,例如结构疲劳等,频繁周期性的受载最终会导致结构的破坏。针对以上破坏类型,除了对设备进行定期的检修以外,还要实现结构的实时结构健康监测与预警。在此基础上建立数据库,可以实现对待检部件的动态管理。

2、以直升机中的传动系统来看,由发动机传递至尾桨的链路较长。传动系统的失效会导致尾桨能力的丧失,进而发生严重的尾桨失效事故。现有的检测方法中,接触式测量影响待检部件的工作,大多在零负载、不工作情况下的静态检查场景中得到应用,难以做到实时监测。目前的非接触式测量方法中以电涡流方法和激光测振仪较为常见。电涡流方法仅适用于金属表面的材料,利用电涡流效应可以测量部件的金属表面相对于金属探头的距离。而随着复合材料的应用逐渐广泛,金属材料的使用逐步减少,电涡流方法的应用受到了限制。激光测振仪拥有较大的测量范围,对待测表面的要求较低,但激光抖动、被测表面颜色等因素的影响,在某些场景下存在局限性。

技术实现思路

1、本发明的发明目的如下:

2、目前很多先进的旋转工作设备在生产出来后,整体的过载可以在一个很小的范围内,但工作一段时间后,过载会逐渐提高,设备整体的振动水平也会增大,这离不开结构的老化与损伤。旋转部件在工作过程中受到周期性的载荷,这一载荷传递到传动轴上,使得传动轴受载情况复杂,除受扭矩外,还存在拉压、弯曲等载荷。而其中周期性的载荷使得疲劳现象更容易出现,缩短结构的寿命。针对周期性载荷下旋转部件的传动机构,实现工作环境下的结构健康监测与预警,并且对结构中的危险点进行动态管理,可以有效降低工作过程中事故的发生概率。

3、为实现上述目的,本发明提供了如下方案:

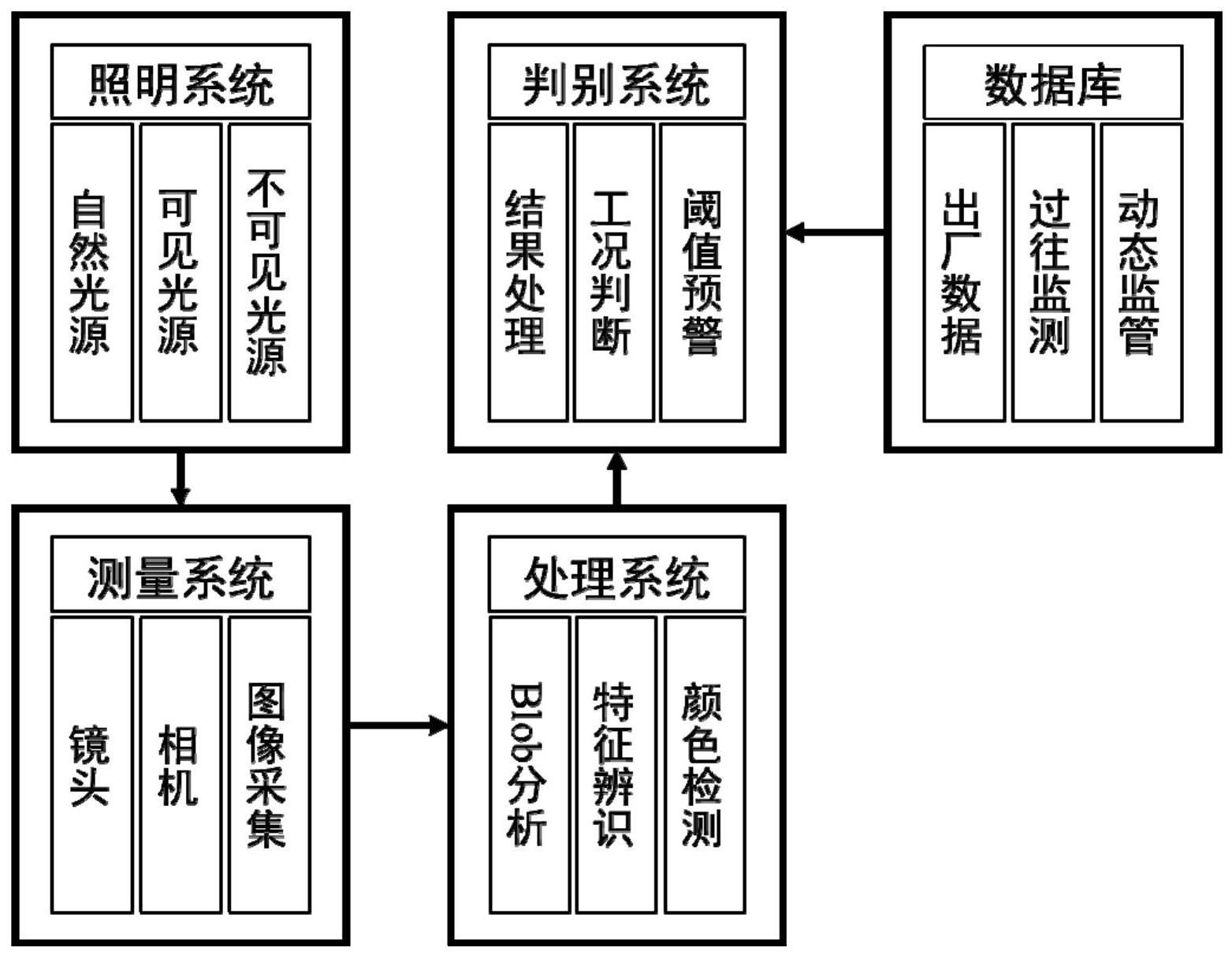

4、一种旋转传动轴的非接触实时测量系统,包括照明系统、测量系统、处理系统、判别系统和数据库,测量系统在照明系统的照明下通过图像采集的方式获取旋转传动轴的实时图像,处理系统根据图像处理计算得到旋转传动轴的变形数据,判别系统通过对于变形数据和数据库的数据,判别旋转传动轴的是否达到安全边界,并在测量后计算旋转传动轴的剩余寿命并反馈到数据库中。

5、进一步的,数据库包括待测旋转传动轴的静态特性数据、动态特性数据、疲劳特性数据、突发受载数据和危险点数据。

6、进一步的,静态特性数据是待测旋转传动轴在静态受载时的极限受载,是旋转传动轴在工作中的载荷边界,单次出现即会导致旋转传动轴的破坏;判别系统判别旋转传动轴接近该载荷边界时,立即中断当前工作。

7、进一步的,动态受载数据是待测旋转传动轴在标准工作形式下所能承受的最大的受载边界;在特定工作情况下,允许临时超过极限进行短时工作;判别系统判别旋转传动轴达到该载荷边界时,卸载当前工作,即降低旋转传动轴的受载。

8、进一步的,疲劳特性数据是待测旋转传动轴在标准工况下的疲劳寿命,是进行寿命预期的主要来源;判别系统判别旋转传动轴受到突发载荷时,在剩余寿命曲线的基础上断崖式调整疲劳特性数据;在旋转传动轴受到常规载荷时,依靠剩余寿命曲线调整疲劳特性数据。

9、进一步的,危险点数据是待测旋转传动轴的载荷最大点,测量系统对旋转传动轴的危险点进行重点图像采集,判别系统在判断旋转传动轴的危险点发生改变后,将变化数据反馈到数据库中。

10、进一步的,测量系统包括两套图像采集装置,两套图像采集装置设在旋转传动轴的正交两侧,照明系统设在两套图像采集装置的中间为两套图像采集装置同时提供照明;旋转传动轴上涂有强对比度标识,测量系统采集旋转传动轴的强对比度标识。

11、一种旋转传动轴的非接触实时测量方法,包括以下步骤:

12、步骤一,采集旋转传动轴的图像信息;

13、步骤二,将图像信息网格化处理后计算得到旋转传动轴各点的变形信息;

14、步骤三,将旋转传动轴的变形信息与数据库信息进行对比判断,计算得到旋转传动轴当前的受载状态,并根据受载状态对旋转传动轴的当前工作状态进行调整;其中,数据库包括了待测旋转传动轴的静态特性数据、动态特性数据、疲劳特性数据、突发受载数据和危险点数据。

15、进一步的,调整方法具体为:旋转传动轴接近静态特性数据的载荷边界时,立即中断当前工作;旋转传动轴达到动态受载数据的载荷边界时,卸载当前工作;旋转传动轴受到突发载荷时,断崖式调整疲劳特性数据,旋转传动轴受到常规载荷时,依靠剩余寿命曲线调整疲劳特性数据;测量系统重点采集旋转传动轴的危险点,并在危险点改变后将变化数据反馈到数据库中。

16、进一步的,步骤二中,将采集到的图像先进行去噪,将干扰色斑去除后判断色斑面积在整个图像中的占比;将去噪后的图像进行blob分析,提取标识框的连通域,从而确定标识在元件工作过程中的像素坐标,再进行变形量的计算;计算变形量时,根据线框标识变形后的像素坐标,获取其在拉压的轴向方向、弯曲方向与扭转方向的变形情况。

17、本发明相对于现有结构健康检测技术取得了以下技术效果:

18、1、采用机器视觉的测量方法,实现对被测对象的非接触测试,不改变元件的结构特性,不影响其工作与使用;

19、2、采用机器视觉的方式,避免了现有其他非接触测量方法的局限性,同时还能在实现实时监测的同时保证辨识精度;

20、3、前向照明情况下,对被测对象进行特征标识,通过辨识标识的变形情况获取工件的变形与受载情况,并应用于预警;

21、4、建立预警系统,对工作过程中可能达到的材料极限工况进行预警,对超出材料极限的工况进行警报;

22、5、建立时间维度上的动态数据库,结合质量管理系统,实现对单一工件的动态管理,把控传动轴的结构健康状况;

23、6、预估传动件的预计寿命,并指导结构件的复检时期以及指标。

技术特征:

1.一种旋转传动轴的非接触实时测量系统,其特征在于,包括照明系统、测量系统、处理系统、判别系统和数据库,测量系统在照明系统的照明下通过图像采集的方式获取旋转传动轴的实时图像,处理系统根据图像处理计算得到旋转传动轴的变形数据,判别系统通过对于变形数据和数据库的数据,判别旋转传动轴的是否达到安全边界,并在测量后计算旋转传动轴的剩余寿命并反馈到数据库中。

2.根据权利要求1所述的一种旋转传动轴的非接触实时测量系统,其特征在于,数据库包括待测旋转传动轴的静态特性数据、动态特性数据、疲劳特性数据、突发受载数据和危险点数据。

3.根据权利要求2所述的一种旋转传动轴的非接触实时测量系统,其特征在于,静态特性数据是待测旋转传动轴在静态受载时的极限受载,是旋转传动轴在工作中的载荷边界,单次出现即会导致旋转传动轴的破坏;判别系统判别旋转传动轴接近该载荷边界时,立即中断当前工作。

4.根据权利要求2所述的一种旋转传动轴的非接触实时测量系统,其特征在于,动态受载数据是待测旋转传动轴在标准工作形式下所能承受的最大的受载边界;在特定工作情况下,允许临时超过极限进行短时工作;判别系统判别旋转传动轴达到该载荷边界时,卸载当前工作,即降低旋转传动轴的受载。

5.根据权利要求2所述的一种旋转传动轴的非接触实时测量系统,其特征在于,疲劳特性数据是待测旋转传动轴在标准工况下的疲劳寿命,是进行寿命预期的主要来源;判别系统判别旋转传动轴受到突发载荷时,在剩余寿命曲线的基础上断崖式调整疲劳特性数据;在旋转传动轴受到常规载荷时,依靠剩余寿命曲线调整疲劳特性数据。

6.根据权利要求2所述的一种旋转传动轴的非接触实时测量系统,其特征在于,危险点数据是待测旋转传动轴的载荷最大点,测量系统对旋转传动轴的危险点进行重点图像采集,判别系统在判断旋转传动轴的危险点发生改变后,将变化数据反馈到数据库中。

7.根据权利要求2所述的一种旋转传动轴的非接触实时测量系统,其特征在于,测量系统包括两套图像采集装置,两套图像采集装置设在旋转传动轴的正交两侧,照明系统设在两套图像采集装置的中间为两套图像采集装置同时提供照明;旋转传动轴上涂有强对比度标识,测量系统采集旋转传动轴的强对比度标识。

8.一种旋转传动轴的非接触实时测量方法,其特征在于,包括以下步骤:

9.根据权利要求8所述的一种旋转传动轴的非接触实时测量方法,其特征在于,调整方法具体为:旋转传动轴接近静态特性数据的载荷边界时,立即中断当前工作;旋转传动轴达到动态受载数据的载荷边界时,卸载当前工作;旋转传动轴受到突发载荷时,断崖式调整疲劳特性数据,旋转传动轴受到常规载荷时,依靠剩余寿命曲线调整疲劳特性数据;测量系统重点采集旋转传动轴的危险点,并在危险点改变后将变化数据反馈到数据库中。

10.根据权利要求8所述的一种旋转传动轴的非接触实时测量方法,其特征在于,步骤二中,将采集到的图像先进行去噪,将干扰色斑去除后判断色斑面积在整个图像中的占比;将去噪后的图像进行blob分析,提取标识框的连通域,从而确定标识在元件工作过程中的像素坐标,再进行变形量的计算;计算变形量时,根据线框标识变形后的像素坐标,获取其在拉压的轴向方向、弯曲方向与扭转方向的变形情况。

技术总结

本发明属于检测技术领域,公开了一种旋转传动轴的非接触实时测量系统,包括照明系统、测量系统、处理系统、判别系统和数据库,测量系统在照明系统的照明下通过图像采集的方式获取旋转传动轴的实时图像,处理系统根据图像处理计算得到旋转传动轴的变形数据,判别系统通过对于变形数据和数据库的数据,判别旋转传动轴的是否达到安全边界,并在测量后计算旋转传动轴的剩余寿命并反馈到数据库中。本发明建立了预警系统,对工作过程中可能达到的材料极限工况进行预警,对超出材料极限的工况进行警报,建立时间维度上的动态数据库,实现对单一工件的动态管理,把控传动轴的结构健康状况;预估传动件的预计寿命,并指导结构件的复检时机。

技术研发人员:蒋聪,杨歆海,孟祥文

受保护的技术使用者:中国航空工业集团公司金城南京机电液压工程研究中心

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!