一种润滑脂磨粒原位检测装置与方法

本发明属于换能器检测设备,具体涉及一种润滑脂磨粒原位检测装置与方法。

背景技术:

1、润滑剂(润滑油、润滑脂)作为装备的“血液”,是保障装备安全、高效、长寿命运行的关键,也是重大装备安全管理的重要环节。据统计,全世界有30%以上的一次能源被摩擦消耗,大部分机械材料被磨损耗费,合理使用润滑剂是降低摩擦、减少或防止产生磨损的有效途径。润滑脂是装备润滑剂的一种,随着我国交通运输、冶金、建筑、机械加工和航天等行业的快速发展,国内对润滑脂需求巨大。相比于润滑油而言,润滑脂作为是一种具有可塑性的润滑剂,具有滚动承载能力高、使用温度范围广、更换周期更长等优点,适用于高温、高压等苛刻条件下的润滑场景。

2、因而磨损检测是装备智能运维与健康管理的必然需求。然而装备磨损发生于摩擦副接触间隙内,尚无有效方法在不改变表面接触状态下,传感器直达摩擦接触界面进行磨损原位检测。当前润滑脂的监测仍然以定期离线检测为主,而传统离线分析存在时效性差,检测费用高,无效检测占比高等问题。

技术实现思路

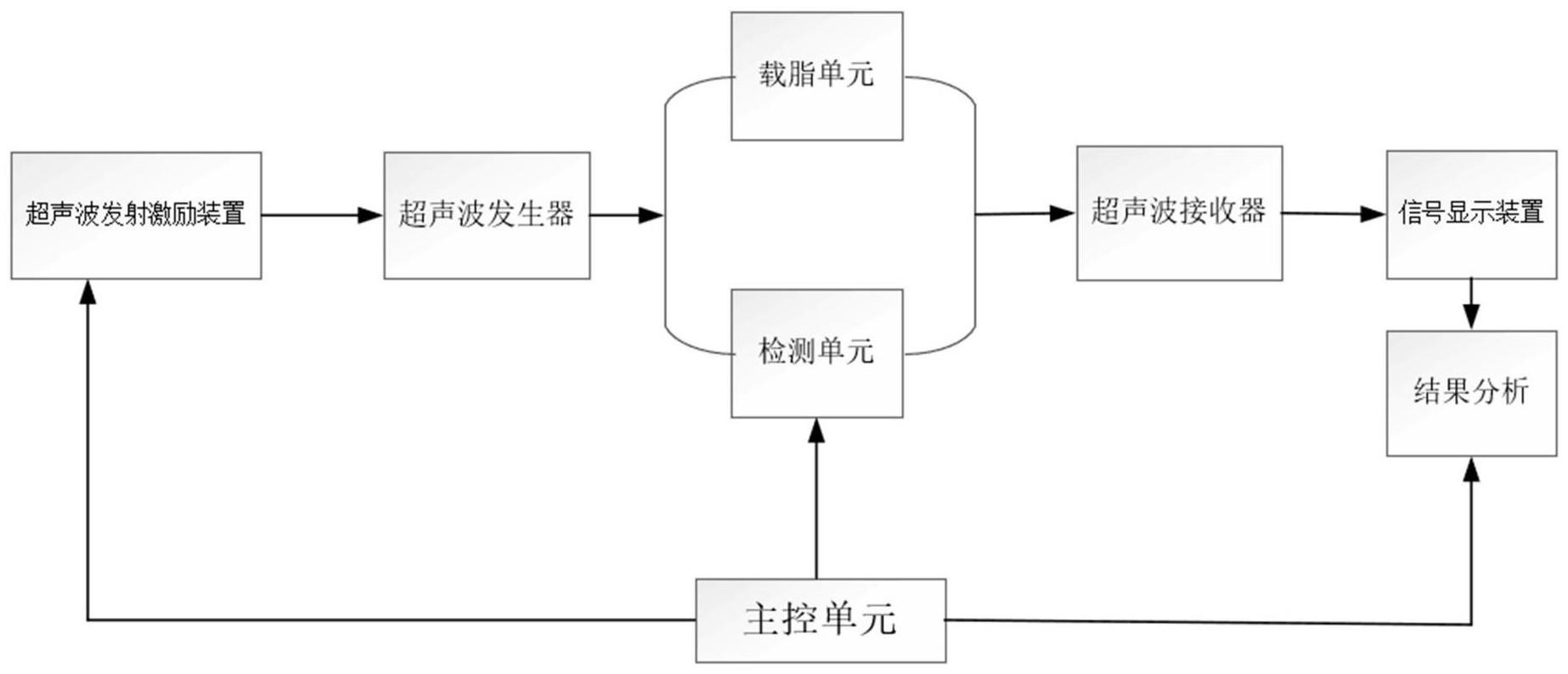

1、针对现有技术存在的不足,本发明提出了一种润滑脂磨粒原位检测装置与方法,该方法包括:超声波发射激励装置、超声波发生器、载脂单元、检测单元、电机、超声波接收器、信号显示装置和结果分析模块;超声波发射激励装置连接超声波发生器;载脂单元设置在检测单元内部,超声波发生器和超声波接收器分别设置在检测单元上,超声波接收器采用bnc接头连接信号显示装置,信号显示装置与结果分析模块连接。

2、优选的,所述载脂单元为上方无盖的金属容器,其下端中心连接有一个传动轴。

3、优选的,所述电机设置转速为90度/秒,沿同一方向旋转4次,对载脂单元的润滑脂进行360度超声波检测;所述传动轴与电机通过联轴器连接,实现载脂单元原地旋转。

4、优选的,所述检测单元包括凹形底座和换能器载脂固定件;所述换能器载脂固定件固定在凹形底座内部,所述换能器载脂固定件的两侧各开设有用于固定超声波换能器的第一通孔;换能器载脂固定件的正中心开设有用于固定载脂单元的空腔通道,换能器载脂固定件的两侧各开设有第二通孔,第二通孔与第一通孔大小相同;凹形底座和换能器载脂固定件底部均开设有可通过传动轴的第三通孔。

5、一种润滑脂磨粒原位检测方法,包括以下步骤:

6、s1:将零磨粒含有率的新鲜润滑脂脂放入载脂单元中,打开润滑脂磨粒原位检测装置,超声波发生器发出超声波信号,载脂单元旋转4次;

7、s2:超声波接收器接收超声波信号并将其传输给信号显示装置,信号显示装置显示参考波的波形图,信号显示装置提取波形特征并将其传输到结果分析模块;其中,波形特征包括峰间响应、峰峰值、波幅最小值、波形正脉宽、方差以及均方根;

8、s3:将已知磨粒含有率的标样润滑脂放入载脂单元中,打开润滑脂磨粒原位检测装置,超声波发生器发出超声波信号,载脂单元旋转4次;

9、s4:超声波接收器接收超声波信号并将其传输给信号显示装置,信号显示装置显示标样的波形图,信号显示装置提取波形特征并将其传输到结果分析模块;

10、s5:将待检测滑脂脂放入载脂单元中,打开润滑脂磨粒原位检测装置,超声波发生器发出超声波信号,载脂单元旋转4次;

11、s6:超声波接收器接收超声波信号并将其传输给信号显示装置,信号显示装置显示实测波的波形图,信号显示装置提取波形特征并将其传输到结果分析模块;

12、s7:结果分析模块计算出参考波、标样和实测波旋转4次波形特征的平均值,并根据标样润滑脂的磨粒含有率以及参考波、标样、实测波旋转4次波形特征的平均值计算待测润滑脂磨粒含有率。

13、优选的,计算待测润滑脂磨粒含有率的过程包括:

14、s31:计算参考波与多份标样波形的波形特征差值以及参考波与实测波的波形特征差值;

15、s32:根据参考波与多份标样波形的各波形特征差值、对应标样润滑脂的磨粒含有率计算波形特征与磨粒含有率的相关系数,根据相关系数对各波形特征进行排序,并选取相关性最强的波形特征作为回归树的划分特征;

16、s33:根据回归树的划分特征使用回归树拟合数据,得到磨粒含有率与最强相关波形特征的拟合结果;

17、s34:结果分析模块根据参考波与实测波的波形特征差值、磨粒含有率与最强相关波形特征的拟合结果计算得到待测润滑脂磨粒含有率。

18、本发明的有益效果为:本发明利用超声波的散射原理对磨粒极为敏感,实现对在用润滑脂中磨粒含有率的快速识别。而且能够保持良好的耐温稳定性,操作简单,测量速度快,性能可靠;相比现有技术检测装置体积大,不易携带,需要将材料运回实验室进行检测,本发明设计的检测装置体积小,便于携带,可实现本发明原位地对润滑脂中的污染程度进行检测,及时发现固体颗粒污染,避免产生严重的事故,对机械设备的可靠运行,本发明对实现现代设备管理由传统的计划维修向先进的主动维护转变具有重要的意义。

技术特征:

1.一种润滑脂磨粒原位检测装置,其特征在于,包括:超声波发射激励装置、超声波发生器、载脂单元、检测单元、电机、超声波接收器、信号显示装置和结果分析模块;超声波发射激励装置连接超声波发生器;载脂单元设置在检测单元内部,超声波发生器和超声波接收器分别设置在检测单元上,超声波接收器连接信号显示装置,信号显示装置与结果分析模块连接。

2.根据权利要求1所述的一种润滑脂磨粒原位检测装置,其特征在于,所述载脂单元为上方无盖的金属容器,其下端中心连接有一个传动轴。

3.根据权利要求1所述的一种润滑脂磨粒原位检测装置,其特征在于,所述电机设置转速为90度/秒,沿同一方向旋转4次,对载脂单元的润滑脂进行360度超声波检测;所述传动轴与电机通过联轴器连接,实现载脂单元原地旋转。

4.根据权利要求1所述的一种润滑脂磨粒原位检测装置,其特征在于,所述检测单元包括凹形底座和换能器载脂固定件;所述换能器载脂固定件固定在凹形底座内部,所述换能器载脂固定件的两侧各开设有用于固定超声波换能器的第一通孔;换能器载脂固定件的正中心开设有用于固定载脂单元的空腔通道,换能器载脂固定件的两侧各开设有第二通孔,第二通孔与第一通孔大小相同;凹形底座和换能器载脂固定件底部均开设有可通过传动轴的第三通孔。

5.一种润滑脂磨粒原位检测方法,其特征在于,包括以下步骤:

6.根据权利要求5所述的一种润滑脂磨粒原位检测方法,其特征在于,计算待测润滑脂磨粒含有率的过程包括:

技术总结

本发明属于润滑脂检测设备技术领域,具体涉及一种润滑脂磨粒原位检测装置与方法;该装置包括:超声波发射激励装置、超声波发生器、载脂单元、检测单元、超声波接收器、信号显示装置和结果分析模块;超声波发射激励装置连接超声波发生器;载脂单元设置在检测单元内部,超声波发生器和超声波接收器分别设置在检测单元上,超声波接收器连接信号显示装置,信号显示装置与结果分析模块连接;本发明可实现对在用润滑脂中磨粒含有率的快速识别,检测结果准确。

技术研发人员:范斌,李豫明,刘勇,王连富,冯松,王占云,宗哲英,甄祥,阮宏宝

受保护的技术使用者:内蒙古农业大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!