一种烧结冷却机漏风率检测方法与流程

本发明属于钢铁冶金,更具体地说,涉及一种烧结冷却机漏风率检测方法。

背景技术:

1、钢铁行业是我国国民经济的支柱产业,同时也属于高污染高能耗产业。据统计,烧结工序能耗约占钢铁企业总能耗的13%,在烧结工序的总能耗中,近50%的热能以烧结矿和冷却机废气的显热形式排入大气,因此,提高烧结矿的冷却效率对于烧结工序实现节能减排意义重大。

2、在烧结矿生产制造过程中,经过破碎后的热烧结矿料温度一般在800℃左右,生产实际中一般需将其冷却到150℃以下供后续流程使用。目前用于冷却热烧结矿设备主要是带式冷却机(简称带冷机)或环式冷却机(简称环冷机),其本质是交叉错流气固传热移动床。冷却机的冷却效果直接影响烧结矿中高温液相和粘结相的结晶过程,从而影响烧结矿的质量。冷却机除了对烧结矿进行冷却之外,还能够给余热锅炉提供冷却高温烧结矿得到的高品质中高温废气,从而对余热进行回收利用。

3、经检索,关于冷却机(或环冷机)漏风率检测的专利已有相关公开,如,中国专利公开号为cn108984824b的专利文献中公开了一种环冷机漏风率检测方法,该方法包括建立基于音源特征的环冷机漏风故障的离线诊断模型;基于离线诊断模型进行环冷机漏风故障在线诊断。由于环冷机外环附近一般会有配套的若干台环冷风机,该风机工作时,会产生较大的噪声,会影响对环冷机漏风故障的判断,但是环冷风机产生的噪音不是随机干扰,其声音信号也具有自身的特征可供判断,所以本发明提出的方法通过检测信号和干扰信号对比的方式,将环冷机台车声音信号和风机声音信号进行对比,剔除风机声音信号的影响,从而得到表征环冷机生产的声音信号,从而实现环冷机漏风故障的综合在线检测和故障诊断。

4、又如,中国专利公开号为cn108804796b的专利文献中公开了一种基于频谱特征的环冷机漏风率检测方法。所述的方法包括建立了基于频率特征的环冷机漏风故障的离线诊断模型;基于离线诊断模型在线对环冷机声音采集数据进行故障诊断。本发明通过对环冷机正常工作情况和各种不同漏风情况下产生的台车声音信号和风机声音信号进行采集,将采集到的声音数据整理成漏风故障样本库,对故障样本库中的正常数据集和故障数据集进行频谱分析和强度分析,从而建立环冷机漏风故障的诊断模型。再通过环冷声音数据的在线采集和分析,对环冷机漏风故障进行实时诊断。本发明通过检测信号和干扰信号对比的方式,将环冷机台车声音信号和风机声音信号进行对比,剔除风机声音信号的影响,从而得到表征环冷机生产的声音信号,从而实现环冷机漏风故障的综合在线检测和故障诊断。

5、此外中国发明专利cn106124136b公开了一种烧结环冷机台车漏风率在线测试方法,在环冷机冷却烧结矿现场,环冷机有n个风箱,在每个风箱上面对应的台车料层上方的自由空间区作为一个测试位置,环冷机有n个测试位置;在第i个测试位置和对应的风箱出口处沿水平方向各选取三个以上风速测量点,每个台车的料层面积为s台车,单位m2,每个风箱冷风出口面积为s风箱,单位m2,利用风速测量仪,测得每个风速测量点的风速为vj,j=1,2,3,……,m,单位为m/s;风箱出口处风速测量的风速为vk,k=1,2,3,……,m,单位为m/s;求得该处台车自由空间区(q1)和风箱(q2)测试位置的平均风量,即可得该处漏风率η为:

6、在以上在线检测冷却机漏风率的方法,其检测手段较为复杂;同时余热利用的循环风量较难以准确测定,故与现场生产实际情况有较大出入。

技术实现思路

1、1.要解决的问题

2、针对现有烧结冷却机漏风率测试误差大、操作不便的问题,本发明提供了一种烧结冷却机漏风率检测方法,可有效解决上述问题。

3、2.技术方案

4、为了解决上述问题,本发明所采用的技术方案如下:

5、本发明的一种烧结冷却机漏风率检测方法,包括以下步骤:

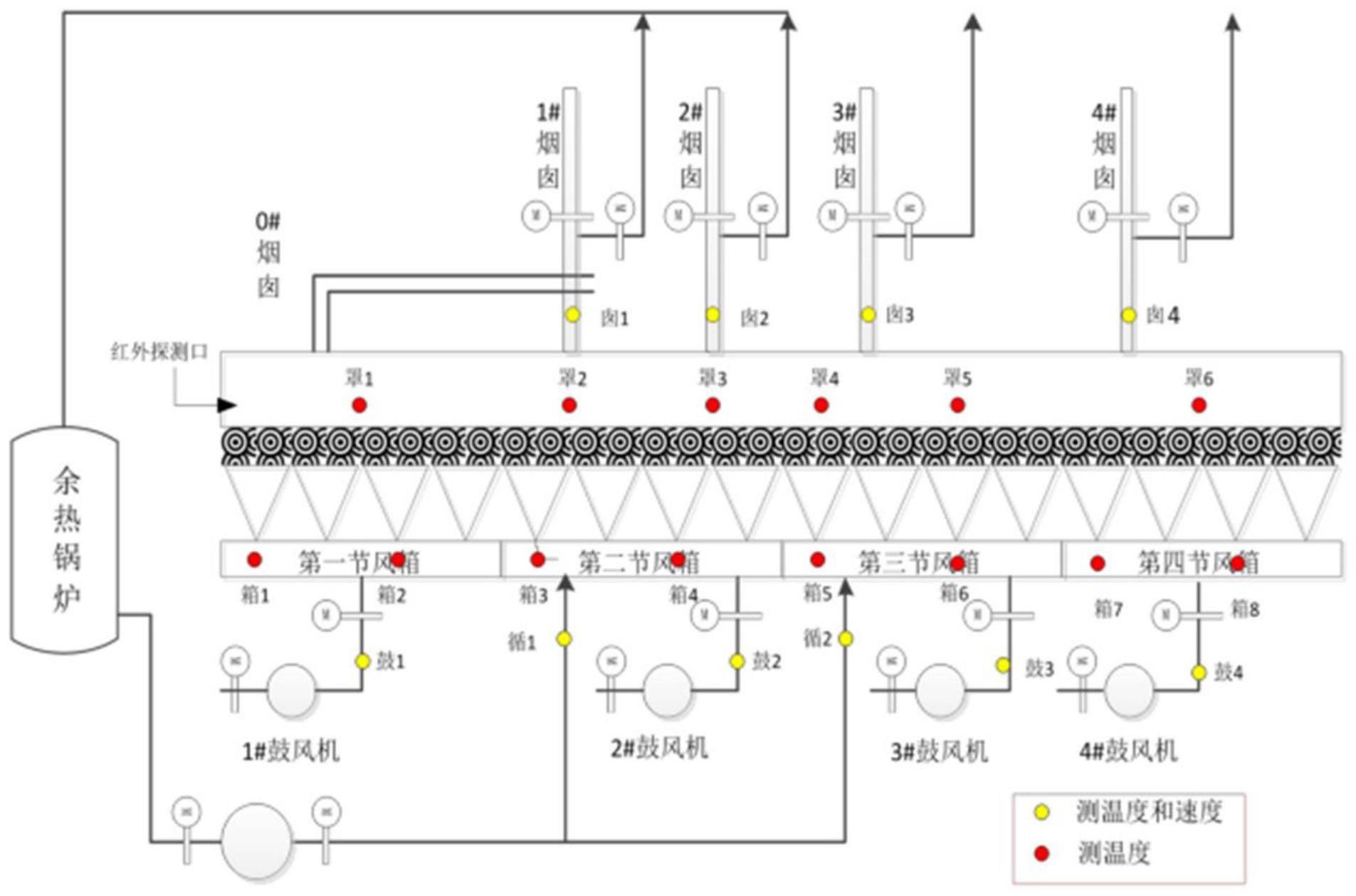

6、步骤一、根据实际需求设置不同台数的烧结冷却机,根据烧结冷却机系统的组成布设测点,用于监测测点处风的温度和速度;所述烧结冷却机系统包括循环风机、鼓风机、余热锅炉、带冷机、烟囱及管路,带冷机进风口通过管道分别与循环风机、鼓风机相连,带冷机的出风口通过管道与烟囱相连,部分烟囱排入大气,部分烟囱通过管道和余热锅炉相连,余热锅炉与循环风机相连;

7、步骤二、建立锅炉热平衡关系,用于校核回收烟气量,获得相对准确的回收烟气量,再根据质量守恒,回收烟气量等于锅炉放出烟气量,也就是循环风机循环风量;

8、步骤三、计算余热锅炉的热收入项,也即计算生产过程中锅炉的热收入项;

9、步骤四、计算余热锅炉的热支出项;

10、步骤五、根据锅炉热平衡关系,热收入项的热量=热支出项的热量,计算得出废气流量;

11、步骤六、计算整个烧结冷却机系统中所有鼓风机所带入的总风量;

12、步骤七、测定和计算所述烧结冷却机系统的排出总风量;

13、步骤八、根据质量平衡可知,循环风机循环风量+鼓风机所带入的总风量=回收烟气量+漏气量+排出总风量,已知鼓风机所带入的总风量和排出总风量,且循环风机循环风量=回收烟气量,计算得出漏风量,并对应计算出漏风率。

14、更进一步的,步骤一中,在循环风机的出风口处设置测点,用于测量循环风机出风口处风的温度和速度;在鼓风机出风口处设置测点,用于测量鼓风机出风口处风的温度和速度;所述冷却机的烟罩通过管道与烟囱相连,在冷却机的烟罩上设置测温点,且冷却机的风箱上也设置有测温点,用于测量烟气温度;烟囱的进气口处设有测点,用于测量烟囱进风口处风的温度和速度。

15、更进一步的,上述烟气温度的检测采用铠装热电偶,压力主要使用毕托管进行测试,采用动静压测定管道内烟气流速,即烟气速度。

16、更进一步的,步骤三中,余热锅炉的热收入包括三项,分别为从冷却机带过来的热废气所带有的热量、锅炉注水所带进的热量、减温器注水带进的热量,通过获取锅炉给水温度和给水流量,计算出锅炉注水带入热量;计算锅炉减温器注水所带进热量,取这部热量占锅炉总收入热量的0.028%。

17、步骤四中,余热锅炉热支出项包括三项,分别为锅炉产生的蒸汽所带走的热量、锅炉出口废气所带走的热量、锅炉排污和表面损失所带走的热量。根据锅炉低压过热蒸汽以及中压过热蒸汽的参数计算出锅炉产生蒸汽所带走的热量:计算锅炉出口废气所带走的热量:计算锅炉排污和表面热损失的热量,取这部分热量占出口总热量的0.46%。

18、根据锅炉热平衡关系式,其中进出口废气温度、蒸汽流量温度都已知,又根据锅炉工作原理,可以得到锅炉进口废气流量应等于锅炉出口废气流量,故平衡式中仅废气流量一个未知数,可求出废气流量。

19、更进一步的,步骤六中,在一个完整的检测周期内,对所有正常开启的鼓风机的温度及流速进行分别测定,依次计算出各个鼓风机所鼓入的风量,从而计算得到整个烧结冷却机系统中所有鼓风机所带入的总风量。

20、更进一步的,烧结冷却机系统的排出总风量包括烟囱回收烟气量及经部分烟囱排入大气的风量,即排出的废气量,具体的,单个烟囱排出的废气量测定及计算方法如下:

21、首先,在完整的检测周期内通过控制鼓风机的风门开度或转速,保持其对应的冷却机上部烟罩处接近零压;

22、然后,测定烟罩底部的烟气温度平均值t罩,标准状态下的烟气密度ρ0,并测定出烟气出口温度t出,则,计算出烟囱内的平均温度如下:

23、

24、再根据烟囱产生的自生风,计算升力:

25、

26、式中,hzs为升力,单位为pa,t鼓为带冷鼓风机入口风温,单位为℃;l为烟囱的高度,单位为m;

27、考虑速度变化引起的动头损失:由于冷却机上部烟罩处接近零压,假设此处烟气流速为零,则根据下式计算出△hsd。

28、

29、式中:△hsd为动头损失,单位为pa;w2为烟囱内烟气流速,单位为m/s,ρ0为气体密度,单位为kg/m3;

30、根据下式计算出沿程阻力损失△hsl:

31、

32、式中:△hsl为沿程阻力损失,单位为pa;λ为摩擦阻力系数;d为烟囱的直径,单位为m;

33、根据下式计算出烟囱入口处的局部摩擦阻力△hsj1:

34、

35、式中:△hsj1为烟囱入口处的局部摩擦阻力,单位为pa;ζ为局部摩擦阻力系数;

36、根据下式计算出烟囱出口处的局部摩擦阻力△hsj2:

37、

38、根据能量守恒,δh=δhs1+δhsd+δlhsj1+δhsj2-hzs成立,烟囱进出口绝对压力差为零,并且烟囱进出口速度相等,则可根据计算获得烟囱的烟气流速w2;

39、最后,根据上述计算得出的烟囱的烟气流速w2计算出其对应的烟气流量以及重量流量:

40、

41、

42、式中lq1为烟囱的烟气流量,单位为m3/h;qq1为烟囱的烟气的重量流量,单位为kg/h。

43、更进一步的,步骤八中,根据质量平衡可知,进口系统总风量=出口系统总风量,可知带冷机的进口总风量=系统排出风量+漏风量,进而可获得带冷机的漏风量。同时可计算出其对应的漏风率,漏风率计算公式如下:

44、

45、相比于现有技术,本发明通过热平衡以及风量质量守恒耦合的方法,可以快速准确测定烧结冷却机的总体漏风率,为烧结冷却机冷却过程控制、生产调整和技术研究等提供参考的依据,有效解决了现有烧结冷却机漏风率测量存在的误差大、操作不便等缺点。

- 还没有人留言评论。精彩留言会获得点赞!