一种机匣拉力凸耳疲劳试验加载工装及其装配方法与流程

本发明属于机械结构,涉及一种机匣拉力凸耳疲劳试验加载工装及其装配方法。

背景技术:

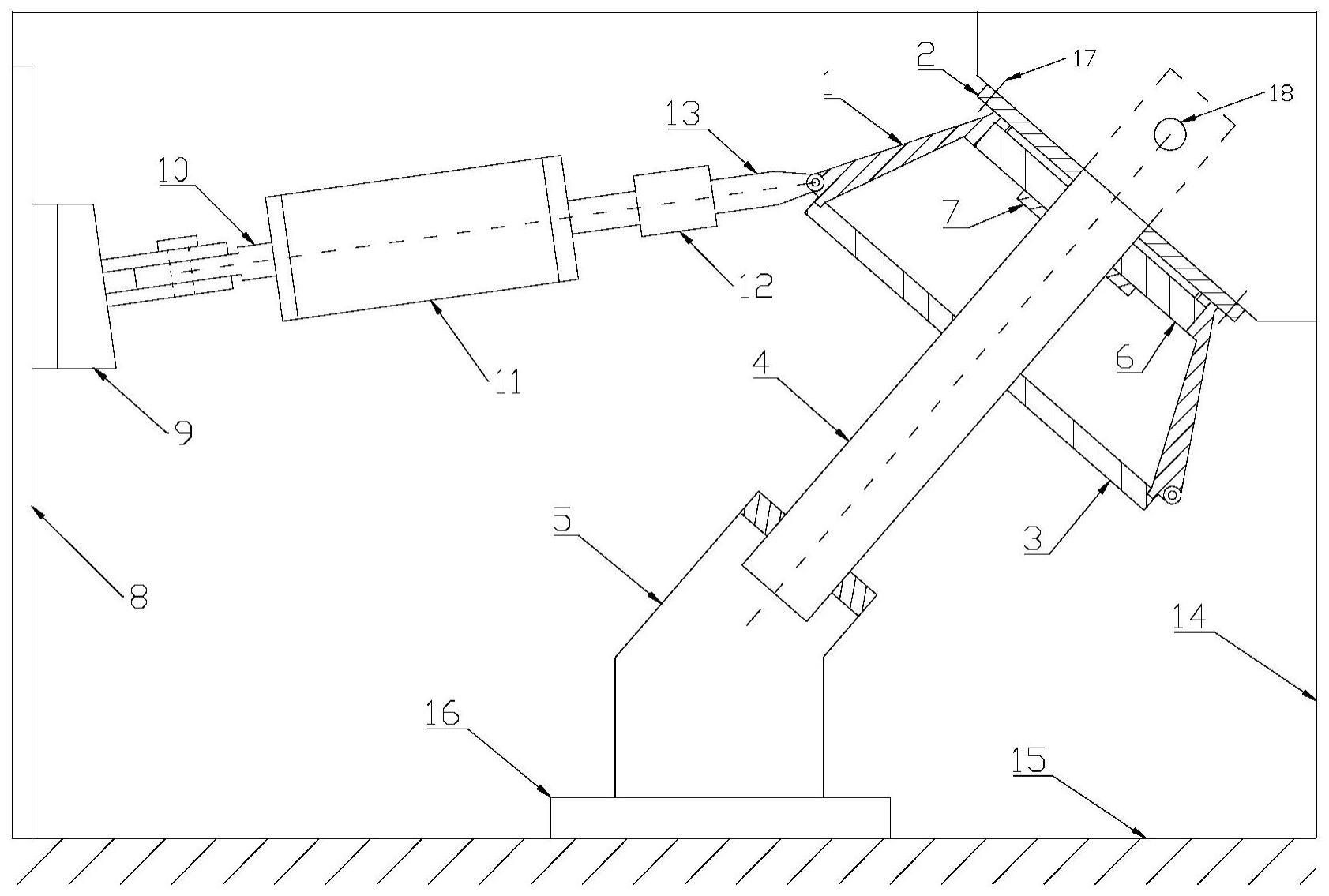

1、某减速器锥形机匣外廓呈圆台状,底端直径大,顶端直径小。前、后两组拉杆连接凸耳位于底端附近,并对称分布,见图1。为验证凸耳疲劳强度而开展的疲劳试验,要求模仿装机状态,分别对一组凸耳同时施加循环载荷,载荷方向规定如下:前凸耳加载载荷(2个力)方向在yoz面上的投影与z轴夹角θ1,载荷方向在xoy面上的投影与y轴夹角θ2;后凸耳加载载荷(2个力)方向在yoz面上的投影与z轴夹角θ3,载荷方向在xoy面上的投影与y轴夹角θ4。要实现规定方向的试验加载,面临的难题是需要根据试验要求确定可行的试验加载方案,并开发出满足试验要求的专用试验器。试验器涉及试验工装设计、电液伺服控制技术和液压技术。

技术实现思路

1、发明目的:本发明提供一种机匣拉力凸耳疲劳试验加载工装及其装配方法,建立试验器,精确、可靠地完成数百万次试验加载。为实现按规定方向对一对机匣凸耳进行电液伺服协调加载,本发明提供了一种加载方向定位准确、加载方向可改变的机匣凸耳疲劳试验加载工装,改变了以往同类试验器前向、后向凸耳只能按同一固定方向加载的单一、简化状况,大大提高了试验状态与机载状态的契合度。应用本发明得到的试验数据,相较以往更加直观、真实、准确,作为关键零部件后期研发寿命计算的重要依据意义重大。

2、技术方案:

3、第一方面,提供一种机匣拉力凸耳疲劳试验加载工装,包括:锁紧组件和分别用于加载锥形机匣的前向凸耳和后向凸耳的两套加载组件;两套加载组件结构相同,安装角度由于前后两侧凸耳的夹角不同略有不同;

4、锁紧组件用于将锥形机匣顶部固定在顶板和底板之间,并模拟锥形机匣实际安装时的安装结构;

5、加载组件包括液压油缸、传感器、转接件;其中,液压油缸斜向上固定在壁板上,液压油缸的输出轴固连转接件的底端,转接件的顶端与前向凸耳或后向凸耳固连,传感器安装在液压油缸的输出轴与转接件的连接处,用于感应载荷情况。

6、可选的,壁板上设置有带有双耳的角向座,液压油缸的底面设置有尾座,角向座和尾座通过螺钉紧固。

7、可选的,锁紧组件包括:安装板、盖板、芯轴、支座、模拟轴承;

8、锥形机匣上端开口内安装有模拟轴承,锥形机匣上端面通过安装板固定在上方的斜安装台台面,盖板封住锥形机匣下端开口,芯轴的上端依次穿过盖板、锥形机匣上端面中心孔固定于斜安装台,芯轴的下端锁紧于支座,支座设置于地板。

9、可选的,前向凸耳包括对称的前左凸耳和前右凸耳,后向凸耳包括对称的后左凸耳和后右凸耳,每种凸耳对应一个加载组件;

10、前向凸耳的加载组件与壁板之间的固定点的连线,以及前向凸耳的加载组件的延长线组成一个前向加载三角形;后向凸耳的加载组件与壁板之间的固定点的连线,以及后向凸耳的加载组件的延长线组成一个后向加载三角形;

11、前向加载三角形和后向加载三角形都为等腰三角形△ocd,其底角∠ocd的计算公式为:

12、ab=a tan α;

13、cb=a tanβ;

14、

15、

16、

17、即

18、∠ocd=(180°-2∠cob)/2;

19、其中,β为∠cod投影到xoy面的夹角的一半,其坐标系中,以两载荷作用方向的交点为坐标原点,以平行于四个凸耳连接中心点所在面的平面为基准面,即xoy面,以机匣轴向为z轴,oc、od为液压油缸轴线,即载荷方向;ocd面为载荷作用面,其与基准面的夹角为α,即加载组件与地板的夹角,β为∠cod投影到xoy面的夹角的一半,α和β都是预先设定的角度。

20、可选的,角向座双耳的倾角角度为斜安装台台面的倾斜角减去90°加上α。

21、可选的,支座通过垫铁固定在地板上。

22、可选的,销轴用于将芯轴的上端固定在斜安装台。

23、可选的,所述加载工装还包括:承力框架;

24、左侧为角钢焊接架,中上部是v形方钢连梁,右侧是承力墙;角钢焊接架正面有若干螺栓孔,用于连接v形方钢连梁和壁板;连梁和承力墙都与安装台焊接一体;角钢焊接架和承力墙的底部都通过地脚螺栓紧固于铁地板;紧固于铁地板的承力框架具有足够的强度,为试验件提供牢固可靠的刚性支撑。

25、可选的,转接为一杆件,用于连接机匣凸耳和液压缸上的传感器,一端有外螺纹,另一端装有关节轴承;关节轴承与机匣凸耳销轴连接;转接的另一重要作用是通过其螺纹与传感器的旋合试配,实现试验工装的最终定位。

26、第二方面,提供一种机匣拉力凸耳疲劳试验加载工装的装配方法,包括:

27、步骤一、承力框架置于铁地板上,调水平和垂直,拧紧地脚螺栓;

28、步骤二、机匣小径端装配安装板止口,拧紧安装边螺钉;

29、步骤三、模拟轴承装入机匣,径向配合,轴向到位;

30、步骤四、带背帽的芯轴穿过模拟轴承和安装板,形成机匣组合体;

31、步骤五、机匣组合体装配安装台,插入销轴,锁紧安装板螺栓,锁紧芯轴背帽;

32、步骤六、安装机匣盖板,拧紧安装边螺栓;

33、步骤七、吊运支座,实现支座与芯轴的孔轴配合;

34、步骤八、垫铁置于支座下的铁地板上,调整支座下移坐实,拧紧地脚;

35、步骤九、转接的关节轴承与凸耳通过销子连接;

36、步骤十、尾座取代液压缸原配带有关节安装座的尾端盖,紧固装配;

37、步骤十一、角向座定位装配尾座,形成油缸组合体;被试凸耳前向和后向更换时,拔出定位销,更换角向座,对应销孔对正后插入定位销即可;

38、步骤十二、壁板预先装入角向座安装螺栓后预紧连接于角钢焊接架;

39、步骤十三、吊运油缸组合体,与壁板松散连接;

40、步骤十四、扭矩传感器与油缸活塞杆全螺纹连接;

41、步骤十五、拆卸油缸伺服阀,畅通油缸腔路,使活塞杆可以自如伸缩;

42、步骤十六、角向座基本贴合壁板,移动油缸组合体,转动传感器以便实现与转接的螺纹连接;在保持角向座水平的基础上,调整油缸组合体的纵向位置,螺栓预紧;左右移动壁板,调整油缸组合体的横向位置;根据传感器螺纹配合紧度,反复进行上下左右的调整,直至找到合适位置后拧紧壁板连接螺栓、角向座连接螺栓,传感器螺纹可以轻松连接转接件。

43、技术效果:采用本发明设计的机匣凸耳疲劳试验加载工装和装配方法,成功搭建了双油缸电液伺服协调加载试验器,通过工装保证和调试装配高效可靠地解决了试验载荷确定方向、变换方向的难题,试验器开发成功。试验器装配、调整后,长试运行安全、可靠,累计加载数百万次载荷反馈波形良好,加载精准,误差完全满足试验技术要求。

技术特征:

1.一种机匣拉力凸耳疲劳试验加载工装,其特征在于,包括:锁紧组件和分别用于加载锥形机匣的前向凸耳和后向凸耳的两套加载组件;两套加载组件结构相同,安装角度由于前后两侧凸耳的夹角不同略有不同;

2.根据权利要求1所述的加载工装,其特征在于,壁板上设置有带有双耳的角向座(9),液压油缸(11)的底面设置有尾座(10),角向座(9)和尾座(10)通过螺钉紧固。

3.根据权利要求2所述的加载工装,其特征在于,锁紧组件包括:安装板(2)、盖板(3)、芯轴(4)、支座(5)、模拟轴承(6);

4.根据权利要求3所述的加载工装,其特征在于,前向凸耳包括对称的前左凸耳和前右凸耳,后向凸耳包括对称的后左凸耳和后右凸耳,每种凸耳对应一个加载组件;

5.根据权利要求3所述的加载工装,其特征在于,角向座(9)双耳的倾角角度为斜安装台台面的倾斜角减去90°加上α。

6.根据权利要求3所述的加载工装,其特征在于,支座通过垫铁(16)固定在地板上。

7.根据权利要求2所述的加载工装,其特征在于,销轴(18)用于将芯轴(4)的上端固定在斜安装台。

8.根据权利要求1所述的加载工装,其特征在于,所述加载工装还包括:承力框架(14);

9.根据权利要求1所述的加载工装,其特征在于,转接为一杆件,用于连接机匣凸耳和液压缸上的传感器,一端有外螺纹,另一端装有关节轴承;关节轴承与机匣凸耳销轴连接;转接的另一重要作用是通过其螺纹与传感器的旋合试配,实现试验工装的最终定位。

10.一种权利要求1-9任一项所述的机匣拉力凸耳疲劳试验加载工装的装配方法,其特征在于,包括:

技术总结

本发明属于机械结构技术领域,涉及一种机匣拉力凸耳疲劳试验加载工装及其装配方法。工装,包括:锁紧组件和分别用于加载锥形机匣的前向凸耳和后向凸耳的两套加载组件;两套加载组件结构相同,安装角度由于前后两侧凸耳的夹角不同略有不同;锁紧组件用于将锥形机匣顶部固定在顶板和底板之间,并模拟锥形机匣实际安装时的安装结构;加载组件包括液压油缸、传感器、转接件;其中,液压油缸斜向上固定在壁板上,液压油缸的输出轴固连转接件的底端,转接件的顶端与前向凸耳或后向凸耳固连,传感器安装在液压油缸的输出轴与转接件的连接处,用于感应载荷情况。

技术研发人员:赵吉顺,阳开华,齐宏亮,辛景雷,李爽,解泳军

受保护的技术使用者:中国航发哈尔滨东安发动机有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!