岩体钻进破岩试验装置、力学及可切割性参数获取方法

本技术涉及岩体力学试验的领域,尤其是涉及一种岩体钻进破岩试验装置、力学及可切割性参数获取方法。

背景技术:

1、随着国民资源生产能力的不断发展以及浅部资源的不断消耗,采矿、土木、水利、石油等众多行业面临着深部矿井、深埋隧道、深地基岩等复杂条件施工的挑战。特别是相较于浅部施工,高应力环境下开采扰动响应加强,更容易出现严重影响施工安全或资源回收率的层裂、岩爆、软岩大变形等灾害现象。其中,灾害发生机理是十分复杂的,除了与硬岩在开挖卸荷和开采扰动下岩体中的能量转移和释放密切相关,同时也会受到由于深部高原岩应力以及后续开采扰动导致变化的岩石力学特性影响。因此,待开采岩体的力学特性的获取是深地安全高效施工的关键技术之一。

2、常规的力学参数测量方法一般采用室内测试,室内测试通过现场钻探、取芯、样品处理和实验室测试来获取岩石力学参数。但由于围岩力学特性也会受到岩体所处环境以及开采扰动的影响,因此目前的室内测试不能做到及时评估,无法满足资源开采从粗放型向精细化、智能化发展的需求。

技术实现思路

1、本技术的在于提供一种岩体钻进破岩试验装置、力学及可切割性参数获取方法,能够模拟深部岩体所处环境并实现不同动力源耦合钻进破岩的试验,以实现对岩体力学及可切割性参数的获取。

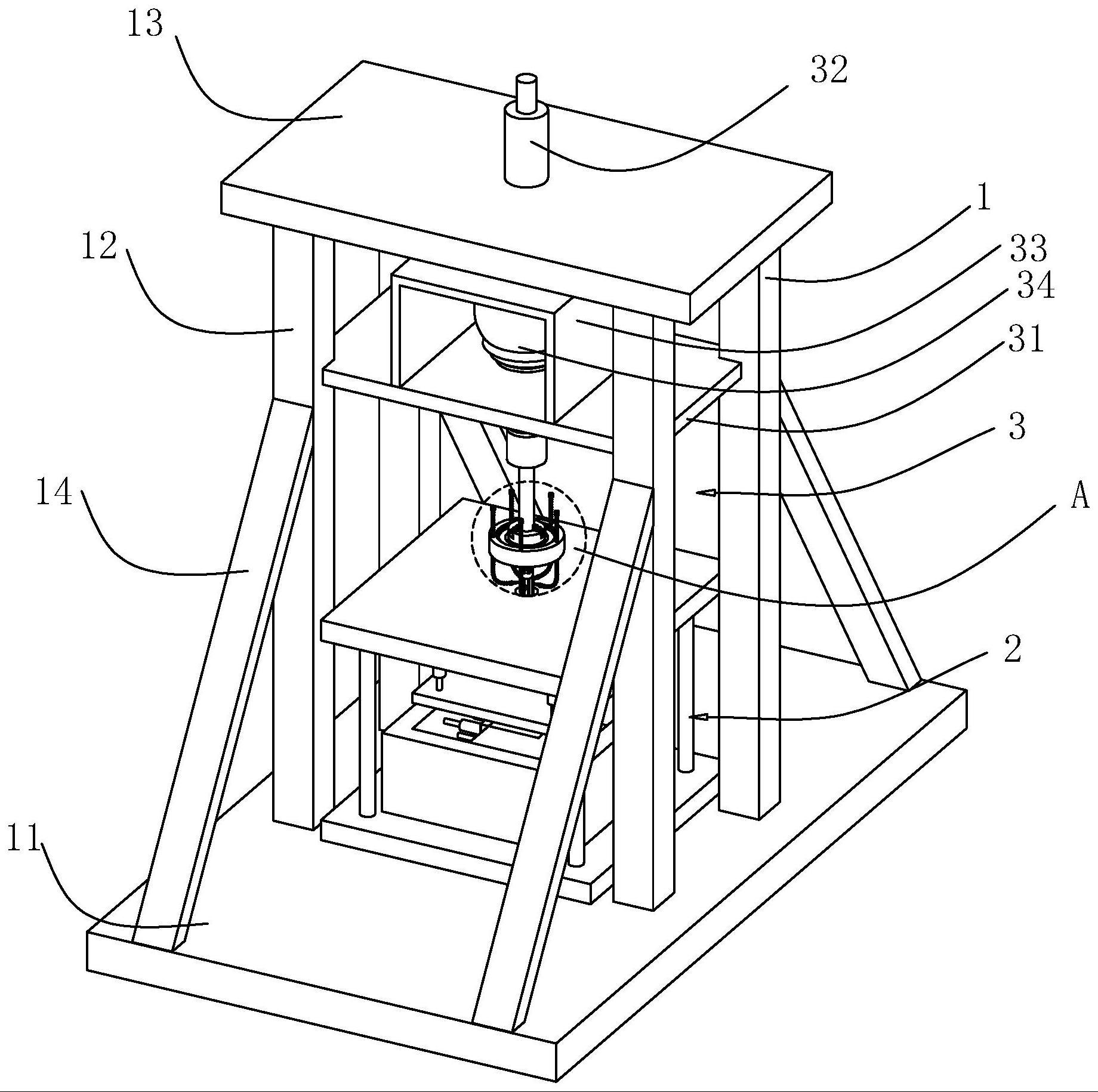

2、第一方面,本技术提供一种岩体钻进破岩试验装置,采用如下的技术方案:

3、一种岩体钻进破岩试验装置,包括:

4、底盒,用于承载岩样;

5、侧向加压部件,设置于底盒内,用于对岩样的各竖直侧加压;

6、z向加载板,竖直活动的设置于底盒上方,用于对岩样的上侧加压,所述z向加载板的中部形成让位孔;

7、钻杆本体,竖直活动的设置于z向加载板的上侧,所述钻杆本体用于安装钻头,钻杆本体能带动钻头穿过让位孔对岩样钻孔;

8、辅助源发射部件,设置于底盒上侧,用于对岩样上侧对应让位孔区域发射破岩辅助源,所述破岩辅助源至少包括电磁扰动、水射流、超高温火焰、液氮、激光以及微波任意之一。

9、通过采用上述技术方案,作业时,将岩样置于底盒内后,通过侧向加压部件能够对岩样的各竖直侧施加压力,然后通过z向加载板对岩样的上侧施加压力,直至岩样受到的压力达实际深部岩样受到的围压压力,即可模拟深部围岩所处的高压环境。然后,通过辅助源发射部件发射破岩辅助源至岩样上侧对应让位孔的位置,即岩样的钻孔位置,同时钻杆本体带动钻头竖直向下转动,穿过让位孔对岩样的上侧进行钻孔,即可模拟再现高压环境下配合辅助源实验岩体的钻孔切割实验,以便于对岩体力学及可切割性的研究。

10、可选的,所述侧向加压部件包括:

11、x向加载板和y向加载板,相互垂直的活动设置于底盒内,用于对岩样的相邻两竖直侧施压;

12、加载块,固定于底盒内,用于抵推岩样的另外两竖直侧。

13、通过采用上述技术方案,通过使x向加载板和y向加载板抵压于岩样的相邻两竖直侧,再通过加载块抵推于岩样的另外两相邻竖直侧,即可实现对岩样周面各侧施加压力,模拟深部岩样所处的高围压环境,以便于获得更真实、精确的岩体力学以及可切割性参数。

14、可选的,还包括:

15、架体,所述底盒固定于架体下侧;

16、承载板,位于底盒上方,竖直滑移于架体内;

17、升降缸,固定于架体,用于带动承载板竖直运动;

18、回转台,固定于承载板上侧;

19、钻杆套,上端连接于回转台,下端用于卡紧钻杆本体,带动钻杆本体随回转台同步转动。

20、通过采用上述技术方案,作业时,将钻杆上端卡设于钻杆套,并将钻头安装在钻杆套上。然后,通过升降缸带动承载板竖直运动,即可实现钻杆的升降。同时,通过回转台带动钻杆套转动,即可带动钻杆同步旋转,从而实现岩样的上侧钻孔破岩。

21、可选的,还包括:

22、位移传感器,固定于升降缸下端,用于检测承载板的位移数据;

23、压力传感器,固定于位移传感器与承载板之间,用于检测承载板受到的压力;

24、转速传感器,固定于回转台,用于检测回转台的转速;

25、扭矩传感器,固定于钻杆套上,用于检测钻头受到的扭矩力;

26、显示控制系统,接收位移传感器、压力传感器、转速传感器以及扭矩传感器的检测数据并分别显示。

27、通过采用上述技术方案,作业时,通过位移传感器、压力传感器、转速传感器以及扭矩传感器在破岩实验过程中实时监测数据并将数据传送至显示控制系统进行显示,即可使作业人员方便的观察并记录随钻数据,以便于破岩实验的研究。

28、可选的,辅助源发射部件包括:

29、电磁脉冲振荡器,固定于钻杆套上;

30、所述钻杆本体为弹性伸缩钻杆。

31、通过采用上述技术方案,作业时,使电磁脉冲振荡器通过钻杆套带动钻杆本体动作,提供动态冲击扰动,以试验岩样在增加动态冲击扰动后的破岩情况。

32、可选的,所述辅助源发射部件包括:

33、液氮喷管,设置于钻杆套,用于朝向钻头的钻孔位置处喷射液氮;

34、液体喷管,设置于钻杆套,用于朝向钻头的钻孔位置处喷射水流;

35、微波发射通道,设置于钻杆套下端,用于朝向钻头钻孔位置处发射微波;

36、激光发射通道,设置于钻杆套下端,用于朝向钻头钻孔位置处发射激光;

37、耐高温火焰喷管,设置于钻杆套下端,用于朝向钻头钻孔位置处喷射超高温火源。

38、通过采用上述技术方案,采用的多种辅助源发射部件,可以在钻头钻设岩样的过程中,选择液氮、水射流、微波、激光或火焰等不同的方式加载至岩样上,从而达到利用多种辅助源对岩样破岩实现的研究。

39、可选的,还包括:

40、支撑板,水平固定于底盒的上方,所述z向加载板水平设置于支撑板的下方,所述支撑板对应让位孔的位置开设连通孔;

41、z向液压加载杆,固定于支撑板,用于带动z向加载板竖直运动。

42、通过采用上述技术方案,作业时,z向液压加载杆带动z向加载板竖直运动,能够使z向加载板抵压于岩样的上侧,从而实现对岩样的上侧施压。

43、可选的,还包括:

44、多源辅助盘,水平设置于z向加载板的上侧,所述多源辅助盘与所述让位孔同轴设置;

45、多个辅助源发射部件,均匀的设置于多源辅助盘上,用于朝向岩样对应让位孔的位置发射破岩辅助源。

46、通过采用上述技术方案,便于将多个辅助源发射部件设置在z向加载板的上侧,从而便于对岩样上侧对应让位孔区域发射破岩辅助源。

47、第二方面,本技术提供一种岩体力学参数获取方法,采用如下的技术方案:

48、一种岩体力学参数获取方法,包括以下步骤:

49、固定岩样并对岩样的表面施加压力至预设值;

50、设置钻杆初始的旋转速度、推进力、进尺速度等初始钻进参数,对岩样进行钻进试验;

51、以预定间隔时间实时记录钻进过程中随钻参数;

52、采用随钻参数计算破岩比能;

53、通过力学实验获取岩样的力学参数;

54、以随钻参数、破岩比能作为输入参数,以岩样的力学参数作为输出参数,利用机器学习建立随钻参数与岩石力学参数之间的岩体力学参数预测模型;

55、重复上述步骤,改变岩样以及岩样表面受到的压力,获取不同力学特性岩样在不同应力场下的随钻参数,优化岩体力学参数预测模型;

56、利用岩体力学特性预测模型输入岩体随钻参数,获取岩体力学参数。

57、通过采用上述技术方案,第一方面,将随钻参数输入岩体力学参数预测模型,即可通过岩体力学参数预测模型获得岩体力学参数。即通过破岩试验即可获取多种岩体力学参数,从而掌握岩体力学性能,操作简便,使岩体力学参数的获取更加简便。

58、第二方面,通过对岩样表面施加压力,以模拟实际开采过程中岩石收到的围压力,模拟深部岩体所处环境,增加破岩试验的真实性和准确性,从而使得到的岩体力学参数更加准确。

59、第三方面,通过更换岩样以及改变岩样表面受到的压力,优化岩体力学参数预测模型,增加岩体力学参数的准确性。

60、第三方面,本技术提供一种岩体可切割性参数获取方法,采用如下的技术方案:

61、一种岩体可切割性参数获取方法,包括以下步骤:

62、固定岩样并对岩样的表面施加压力至预设值;

63、选择任一破岩辅助源配合钻头,对岩样上侧钻进,破岩辅助源包括电磁扰动、水射流、超高温火焰、液氮、激光以及微波;

64、以预定间隔时间实时记录钻进过程中随钻参数;

65、通过力学实验获取岩样的力学参数;

66、分别以单一破岩以及多种辅助源破岩时获取的随钻参数、破岩比能作为输入参数,以岩体的力学参数作为输出参数,利用机器学习建立随钻参数与岩石力学参数之间的岩体力学参数预测模型;

67、将单一破岩以及多种辅助源破岩时得到的随钻参数以及破岩比能作为输入,通过岩体力学参数预测模型分别获得单一破岩以及多种辅助源破岩时的岩体力学参数;

68、设立单一钻进破岩以及各种辅助源破岩的力学参数在可切割性计算中的权重系数,并计算岩体的可切割性参数;

69、通过改变权重,获得不同的可切割性参数,并且在对比后得到最优破岩方案。

70、通过采用上述技术方案,根据破岩试验装置得到的单一破岩以及多种辅助源破岩时的随钻参数,可直接获得各种辅助源存在的情况下岩样相应的力学参数,并且根据各种情况下的力学参数选择最优破岩方案。

- 还没有人留言评论。精彩留言会获得点赞!