一种BGL气化炉粗煤气在线分析预处理系统的制作方法

本技术涉及煤化工领域,具体地说是涉及一种bgl气化炉粗煤气在线分析预处理系统。

背景技术:

1、bgl(british gas-lurgi英国燃气-鲁齐)块/碎煤熔渣气化炉技术是在原鲁齐固定床加压气化炉ⅱ型、ⅲ型和ⅳ型炉技术基础上,由当时的英国燃气公司科技开发部(现advantica公司)在德国鲁齐公司协助下,由英美政府和欧盟资助部分资金,耗资数亿英镑,在位于英国爱丁堡附近的西田(westfield)煤气化试验厂开发出来的新型煤气化技术。

2、bgl气化炉具有气化反应速度快、气化强度高、大幅度提高了气化率、减少蒸汽使用量、大幅度降低了气化过程的氧耗、降低投入成本、大幅减少废水处理量等优点。鉴于上述优点,近些国内bgl气化炉数量成倍增加,对于粗煤气的组分实时在线分析应用也相应增加。但是由于工艺特点的限制,粗煤气的工况差,且含尘、含水及大量焦油,对于在线分析预处理系统的要求也很高。在线分析仪作为精密仪器,对于样品的温度、压力、含水、含尘量等均有较高要求,现有的在线分析仪的整体设置还存在问题,其难以保证其自身产时间的运行,且使用寿命较短。

技术实现思路

1、针对现有技术之不足,本技术提供了一种bgl气化炉粗煤气在线分析预处理系统,针对粗煤气样品高温、高压、高含水、高含尘、高含焦油等特点,进行针对性的设计,从而达到满足在线分析仪分析的要求,极大的提高了在线分析仪的运行稳定性,大大延长了其使用寿命。

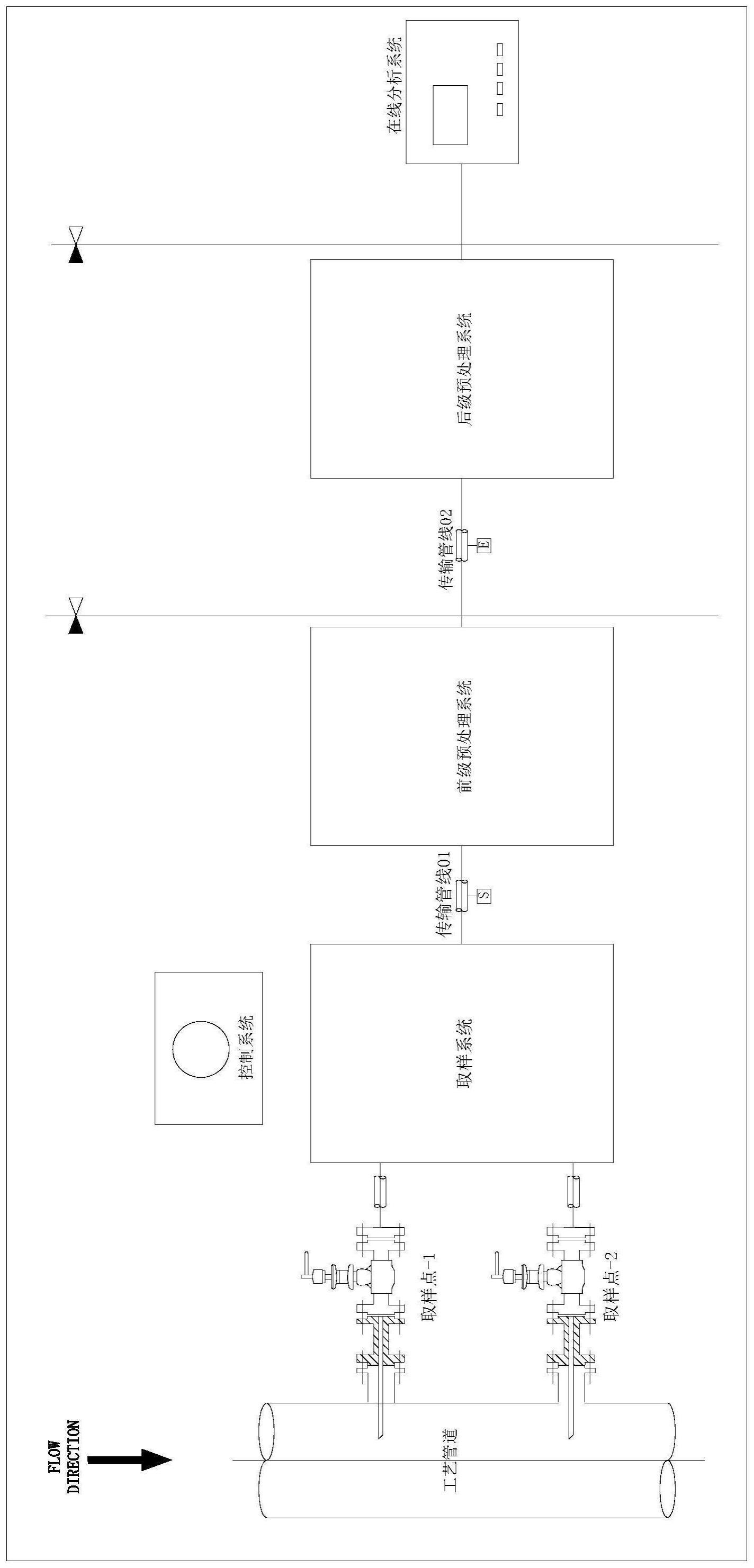

2、一种bgl气化炉粗煤气在线分析预处理系统,包括设置在工艺管道上的取样点-1和取样点-2,通过取样点-1和取样点-2与工艺管道相连的取样系统,通过传输管线01与取样系统相连的前级预处理系统,通过传输管线02与前级预处理系统相连的后级预处理系统,与后级预处理系统相连的在线分析系统,以及与取样系统电连接的控制系统。

3、进一步的,所述取样系统由气液分离罐,换热脱除罐-1,换热脱除罐-2,一端与取样点-1相连通、另一端与换热脱除罐-1的入口端相连通的控制阀pbv01,一端与取样点-2相连通、另一端与换热脱除罐-2的入口端相连通的控制阀pbv02,一端与换热脱除罐-1的入口端相连通、另一端与气液分离罐的输入口相连通的控制阀pbv03,一端与换热脱除罐-2的入口端相连通、另一端与气液分离罐的输入口相连通的控制阀pbv04,一端与换热脱除罐-1的出口端相连通、另一端与前级预处理系统相连通的控制阀pbv07,一端与换热脱除罐-2的出口端相连通、另一端与前级预处理系统相连通的控制阀pbv08,一端与换热脱除罐-1的出口端相连通、另一端经控制阀pbv10后连接有低压蒸汽作为低压蒸汽进口的控制阀pbv09,一端与换热脱除罐-2的出口端相连通、另一端经控制阀pbv11后连接有低压蒸汽作为低压蒸汽进口的控制阀pbv12,入口端接有冷却水作为冷却水进口、出口端经控制阀pbv05后与换热脱除罐-1的冷却入口相连通的单向阀cv01,一端与单向阀cv01的出口端相连通、另一端与与换热脱除罐-2的冷却入口相连通的控制阀pbv06,一端与换热脱除罐-1的冷却出口相连通、另一端外排冷却水作为冷却水出口的手动球阀bv01,以及一端与换热脱除罐-2的冷却出口相连通、一端与冷却水出口相连通的手动球阀bv02组成。

4、作为优选,所述气液分离罐的排液口通过控制阀pbv13外接有排污口,所述气液分离罐的排气口通过单向阀cv02外接有低压火炬。

5、作为优选,所述换热脱除罐-1的出口端设置有测温探头pt100-1,所述换热脱除罐-2的出口端设置有测温探头pt100-2;所述测温探头pt100-1和测温探头pt100-2分别与控制系统电连接。

6、作为优选,所述控制阀pbv01、控制阀pbv02、控制阀pbv03、控制阀pbv04、控制阀pbv05、控制阀pbv06、控制阀pbv07、控制阀pbv08、控制阀pbv09、控制阀pbv10、控制阀pbv11、控制阀pbv12分别与控制系统电连接。

7、再进一步的,所述前级预处理系统由减压单元,以及与减压单元相连通的水洗单元组成。

8、作为优选,所述减压单元由一端与控制阀pbv07相连通、另一端依次经过滤阀f01、减压阀pr01、针阀nv02后与水洗单元相连通的的针阀nv01,以及一端与控制阀pbv07相连通、另一端依次经过滤阀f02、减压阀pr02、针阀nv04后与水洗单元相连通的的针阀nv03;所述减压阀pr01和减压阀pr02均为自立式蒸汽伴热减压阀。

9、作为优选,所述水洗单元由水洗罐-1,一端接脱盐水作为脱盐水入口、另一端经单向阀cv03后与水洗罐-1的输入端相连通的手动球阀bv03,一端作为排污口、另一端与水洗罐-1的污水口相连通的手动球阀bv06,以及第一个接口作为进液口经手动球阀bv05后与水洗罐-1的脱盐水排出口相连通、第二个接口经手动球阀bv04后作为对空接口atm、第三个接口作为脱盐水出口的缓冲罐组成;所述水洗罐-1的排气口与后级预处理系统相连通,所述对空接口atm设置在缓冲罐的顶部。

10、更进一步的,所述后级预处理系统由水洗罐-2,压缩机制冷器,一端与水洗罐-1的排气口相连通、另一端劲压力表pg后与水洗罐-2的进气口相连通的针阀nv05,一端作为加水口、另一端与水洗罐-2的进水口相连通的手动球阀bv08,一端作为废液排放口、另一端与水洗罐-2的排水口相连通的手动球阀bv07,进气口与水洗罐-2的排气口相连通、出气口与压缩机制冷器的进气口相连通、过滤口经流量计fm01和单向阀cv04后作为低压火炬口的纤维过滤器xf01,一端经手动球阀bv09后与压缩机制冷器的排废口相连通、另一端经手动球阀bv10后作为废液排放口的可视罐,以及一端与单向阀cv04作为低压火炬口的一端相连通、另一端串接在针阀nv05与压力表pg之间的安全阀psv01组成;所述压缩机制冷器的排出口与在线分析系统相连通。

11、另外,所述在线分析系统由至少一组在线分析部a,以及一组o2在线分析部组成;

12、所述o2在线分析部由在线分析仪o2,一端与压缩机制冷器的排出口相连通、另一端经流量计fm-o2和膜过滤器-o2后与在线分析仪o2相连通的手动球阀bv-o2组成;

13、所述的在线分析部a由在线分析仪a,一端与压缩机制冷器的排出口相连通、另一端经流量计fm-a和膜过滤器-a后与在线分析仪a相连通的手动球阀bv-a组成;其中,a为1,2……n-1,n中任意一个。

14、与现有技术相比,本技术实施例具有如下有益效果:

15、(1)本发明取样系统与前级预处理系统之间的传输管线01采用蒸汽伴热,由于蒸汽伴热的热量较大,从而能够有效的防止样品内的焦油凝固,进而能够有效的避免传输管线01被凝固的焦油堵塞,更好的确保了传输管线01的通畅。

16、(2)本发明前级预处理系统与后级预处理系统之间的传输管线02采用电伴热,能够更加精确的对样品的传输温度进行控制,进而有效的防止传输管线02内的样品在冬季被低温冻结,有效的确保了传输管线02的通畅。

17、(3)本发明通过取样系统的初级处理,取样样品的温度被降低,从而能够去除取样样品中大部分的饱和气态水和焦油。

18、(4)本发明通过取样点-1和取样点-2两路管路结构的设计,则可以使得取样系统能够不间断的通过两条管路结构完成取样,从而保证了系统能够持续的进行取样,进一步确保了在线分析的持续性,提高了生产的安全性。

19、(5)本发明减压单元采用冗余设计,在一条管路结构需要维护时可以通过另一条管路结构维持系统的运行,从而保证了维护不停车,进一步确保了工艺的稳定性与安全性。

20、(6)本发明水洗单元的脱盐水与样品一同进入水洗罐-1中,通过流动式脱盐水的供给,确保罐内的水压平衡,保证脱盐水能够自动流动,同时还能够保证后续系统内样品的压力不超标。

21、(7)本发明在后级预处理系统中设置水洗罐-2能够进一步对样品进行水洗,水洗后的样品经过三通的纤维过滤器进行进一步过滤,过滤后的样品再通过压缩机冷凝器降温,最终将样品的温度控制在0-5℃,并将其通过多条管路送入在线分析系统中进行在线分析。

22、(8)本发明单独设置有o2在线分析部,其目的是监测样品中的氧含量,以确保氧含量在安全值内,以避免氧含量过高而发生燃烧或爆炸等生产事故。

23、(9)本发明针对粗煤气样品高温、高压、高含水、高含尘、高含焦油等特点,进行针对性的设计,从而达到满足在线分析仪分析的要求,极大的提高了在线分析仪的运行稳定性,大大延长了其使用寿命。

24、本技术的一部分附加特性可以在下面的描述中进行说明。通过对以下描述和相应附图的检查或者对实施例的生产或操作的了解,本技术的一部分附加特性对于本领域技术人员是明显的。本技术披露的特性可以通过对以下描述的具体实施例的各种方法、手段和组合的实践或使用得以实现和达到。

- 还没有人留言评论。精彩留言会获得点赞!