一种掺杂金刚石微电极与微流道集成的传感器及其制备方法和应用

本发明属于金刚石电极制备,具体涉及一种掺杂金刚石微电极与微流道集成的传感器及其制备方法和应用。

背景技术:

1、纯净的金刚石本身是一种极好的绝缘体,对其进行掺杂后,可以大幅降低金刚石的电阻,表现出导电性。硼掺杂金刚石(bdd)具有极宽的电化学窗口、更高的电化学稳定性、低吸附特性等优势,是理想的电化学传感材料。然而从本体溶液到电极表面为线性扩散,因此在传统宏观金刚石电极上标记物生物分子的电化学传感较差,导致动力学缓慢,难以满足高精度、高灵敏度微型生物传感电极材料的实际需求。

2、与传统的宏观电极相比,微电极尺寸小,发生在电极表面的是半球形扩散,减小了溶液电阻效应和低电容电流,信噪比更高,质量传递增强。具有微米电极间距离的微流道显示出电极表面与反应器体积的高比,有利于改善反应动力学和加强传质。

3、然而,金刚石是一种超硬材料,加工十分困难。现有掺杂金刚石微电极与微流道集成的方法,需要在微流道器件上先采用化学气相沉积的方式整面生长bdd薄膜,再采用激光加工制造、离子束光刻和刻蚀等技术对bdd薄膜进行多步微细加工,具有相当大的制造复杂性,成本高昂。而且现有的集成方法中,金刚石的衬底需要承受高温并为bdd微电极提供电绝缘,因此微流道衬底材料选择受限。

技术实现思路

1、针对现有技术的不足,本发明的第一个目的在于提供一种掺杂金刚石微电极与微流道集成的传感器。

2、本发明的第二个目的在于提供一种掺杂金刚石微电极与微流道集成的传感器的制备方法。

3、本发明的第三个目的在于提供一种掺杂金刚石微电极与微流道集成的传感器的应用。

4、为了实现上述目的,本发明采用如下技术方案:

5、本发明提供一种掺杂金刚石微电极与微流道集成的传感器,所述传感器包括微流道层、工作电极、对电极、参比电极;所述微流道层包含微流道以及传感电极连线图案,所述工作电极、对电极、参比电极集成于传感电极连线图案上形成传感电极;所述工作电极、对电极、参比电极中至少一种为掺杂金刚石微电极;所述掺杂金刚石微电极选自掺杂金刚石颗粒或微针掺杂金刚石微电极,所述微针掺杂金刚石微电极由微针形貌的载体以及设置于载体表面的掺杂金刚石薄膜组成。

6、优选的方案,所述掺杂金刚石颗粒的掺杂元素选自为硼、氮、磷中至少一种,优选为硼。

7、优选的方案,所述掺杂金刚石颗粒的晶体结构为单晶或多晶。

8、优选的方案,所述掺杂金刚石颗粒的尺寸为50nm~500μm。

9、优选的方案,所述掺杂金刚石颗粒的掺杂元素浓度>1018cm-3。发明人发现,当掺杂金刚石颗粒的掺杂元素浓度>1018cm-3时金刚石导电性大幅提升。

10、优选的方案,所述掺杂金刚石颗粒的掺杂方式选自恒定掺杂、多层变化掺杂、梯度掺杂的一种或多种组合。

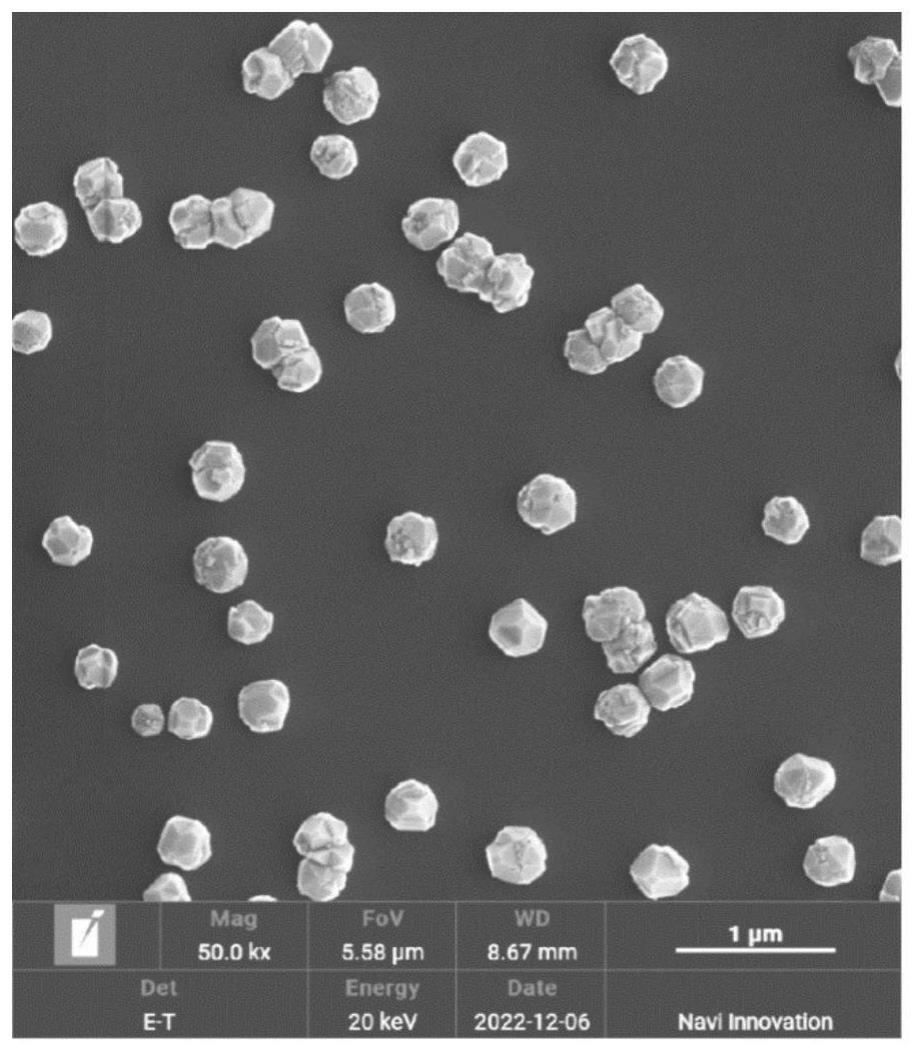

11、优选的方案,所述掺杂金刚石颗粒表面还含有修饰层,所述修饰层的材料选自碳材料、金属、聚合物中的至少一种。

12、进一步的优选,所述碳材料a1选自微晶石墨、碳纳米管,碳纳米纤维,石墨烯中的至少一种。

13、进一步的优选,所述金属b1选自铁、铜、铂、银、金中的至少一种。

14、进一步的优选,所述聚合物c1选自聚n-(2-羟基丙基)甲基丙烯酰胺、端炔基聚炔丙基甲基丙烯酰胺中的至少一种。

15、优选的方案,所述掺杂金刚石颗粒的制备过程为,将衬底置于化学气相沉积炉中,于包含含碳气体和掺杂气源的混合气氛下,进行气相沉积生长,然后从衬底中剥离即得。

16、在实际操作过程中,先将衬底进行表面清洁。

17、发明人发现,当衬底不进行纳米金刚石籽晶的种植,而是直接进行化学气相沉积时,将于衬底上获得颗粒状的单晶或多晶掺杂金刚石,且易于从衬底上剥离,直接获得掺杂金刚石颗粒。

18、进一步的优选,所述气相沉积生长的工艺参数为:通入气体的质量流量比为氢气:甲烷:掺杂气源=99-95:0.5-5:0.1-0.6,生长压力为2-7kpa,生长温度700-850℃,生长时间为0.5-6h,所述掺杂气源选自氨气、磷化氢、硼烷中的至少一种,优选为硼烷。

19、本发明所提供的掺杂金刚石颗粒,是首创的直接制备获得的单颗或多颗掺杂金刚石颗粒,集超硬、耐磨、热传导、抗辐射、抗强酸强碱腐蚀、可变形态(单晶/多晶)等诸多优异性能于一身。相比于商业颗粒金刚石微电极含有fe、ni等触媒金属杂质,容易吸附物质,所得掺杂金刚石颗粒的成分主要为sp3饱和结构的金刚石相,因此表面具有化学惰性,且不容易吸附其它物质。相比于载体颗粒与包覆层的方式,无结合层,机械结构稳定。

20、优选的方案,所述微针掺杂金刚石微电极的载体选自金属、硅、聚合物、碳纤维、金刚石中的至少一种。

21、优选的方案,所述掺杂金刚石薄膜为多晶结构。

22、优选的方案,所述掺杂金刚石薄膜的厚度为50nm~20μm。

23、优选的方案,所述掺杂金刚石薄膜中掺杂元素浓度>1018cm-3。

24、优选的方案,所述掺杂金刚石薄膜的掺杂方式选自恒定掺杂、多层变化掺杂、梯度掺杂的一种或多种组合。

25、优选的方案,所述掺杂金刚石薄膜表面含有修饰层,所述修饰层的材料选自碳材料、金属、聚合物中的至少一种。

26、进一步的优选,所述碳材料a2选自微晶石墨、碳纳米管,碳纳米纤维,石墨烯中的至少一种。

27、进一步的优选,所述金属b2选自铁、铜、铂、银、金中的至少一种。

28、进一步的优选,所述聚合物c2选自聚n-(2-羟基丙基)甲基丙烯酰胺、端炔基聚炔丙基甲基丙烯酰胺中的至少一种。

29、优选的方案,所述微针掺杂金刚石微电极的制备过程为,将微针形貌的载体通过气相沉积制备金属过渡层,然后在金属过渡层表面种植纳米金刚石籽晶,将种植有金刚石籽晶的微针进行气相沉积生长掺杂金刚石多晶薄膜。

30、进一步的优选,所述金属过渡层中的金属选自ta、w、mo、re中的至少一种,所述金属过渡层的厚度为2-22nm。

31、进一步的优选,所述气相沉积法制备金属过渡层的过程为:采用纯度≥99.99%的金属靶材,载体与靶材间距为10-15cm,采取氩气气氛,控制沉积气压为0.4-2pa,溅射功率为100-300w,沉积时间为2-120s。

32、进一步的优选,所述气相沉积生长掺杂金刚石多晶薄膜的工艺参数为:通入气体的质量流量比为氢气:甲烷:掺杂气源=99-95:0.5-5:0.1-0.6,生长压力为2-7kpa,生长温度700-850℃,时间为0.5-6h,所述掺杂气源选自氨气、磷化氢、硼烷中的至少一种。

33、优选的方案,所述工作电极为掺杂金刚石微电极。

34、优选的方案,所述参比电极选自ag/agcl、zn、掺杂金刚石颗粒电极中的至少一种,优选为ag/agcl。

35、优选的方案,所述对电极选自pt、au、碳糊、掺杂金刚石微电极中的至少一种。

36、优选的方案,所述掺杂金刚石微电极表面覆盖有导电胶与防护层。

37、优选的方案,所述微流道层的材料选自热固化材料或紫外固化材料。

38、进一步的优选,所述微流道层的材料选自聚二甲基硅氧烷(pdms)、su-8、聚碳酸酯(pc)、聚甲基丙烯酸甲酯(pmma)、聚苯乙烯(ps)、聚对苯二甲酸乙二醇酯(pet)中的至少一种。

39、优选的方案,所述微流道的内径为5μm-500μm;所述微流道的长度为25μm-10cm。

40、优选的方案,所述微流道传感电极连线图案选自线形、环形、方形、条形、蛇形中的至少一种。

41、优选的方案,所述微流控传感器还含有进液口、出液口,所述进液口、出液口分别位于微流道的两端,并与微流道连通。

42、进一步的优选,所述进液口、出液口内径为25μm-10mm。

43、进一步的优选,所述进液口、出液口流体速度为70nl/min-5ml/min。

44、优选的方案,所述微流控传感器还含有封装层,所述微流道层设置于封装层的表面。

45、进一步的优选,所述封装层的材料选自si、玻璃、聚二甲基硅氧烷(pdms0)、su-8、聚碳酸酯(pc)、聚甲基丙烯酸甲酯(pmma)、聚苯乙烯(ps)、聚对苯二甲酸乙二醇酯中的一种。

46、本发明一种掺杂金刚石微电极与微流道集成的传感器的制备方法,将微流道层的预聚体原料填入含传感电极连线图案以及微流道图案的模具中,固化,形成微流道层,于传感电极连线图案中填入掺杂金刚石微电极和导电银胶,最后用流动胶水覆盖,仅漏出掺杂金刚石微电极顶部,完成三维掺杂金刚石微电极在微流道层中的原位封装,形成工作电极、参比电极、对电极中的至少一种电极;再制备工作电极、参比电极、对电极中的其他两个电极,然后将微流道层剥离模具即得。

47、优选的方案,于传感电极连线图案中的工作电极部位填入三维掺杂金刚石微电极和导电银胶,最后用流动胶水覆盖,仅漏出掺杂金刚石微电极顶部,完成三维掺杂金刚石微电极在微流道层中的原位封装,获得工作电极,再制备参比电极、对电极。

48、优选的方案,所述流动胶水包括环氧树脂和固化剂。

49、进一步的优选,当参比电极选自ag/agcl时,参比电极的制备过程为,在于传感电极连线图案中的参比电极部位涂覆银浆,然后浸入0.1m~3m fecl3溶液中30s~90s即得。

50、进一步的优选,当对电极选自pt时,对电极的制备过程为,采用纯度≥99.99%的pt靶材,基底与靶材间距为10-15cm,采取氩气气氛,沉积气压为0.4-2pa,溅射功率为100-300w,沉积时间为10-120s。

51、进一步的优选,当对电极选自au时,对电极的制备过程为,采用纯度≥99.99%的au靶材,基底与靶材间距为10-15cm,采取氩气气氛,沉积气压为0.4-2pa,溅射功率为100-300w,沉积时间为10-120s。

52、在实际操作过程中,最后要将对应传感电极的连线图案外的pt或au膜层去除。

53、进一步的优选,当对电极选自碳糊时,对电极的制备过程为,将碳粉与矿物油按质量比7~10:1~3混合获得混合料,将混合料涂覆于传感电极连线图案中的对电极部位。

54、优选的方案,所述含传感电极连线图案以及微流道图案的模具的材料选自硅、锗、三氧化二铝、油墨、纸、聚酰亚胺、聚二甲基硅氧烷(pdms)、su-8、聚碳酸酯(pc)、聚甲基丙烯酸甲酯(pmma)、聚苯乙烯(ps)、聚对苯二甲酸乙二醇酯(pet)中的一种。

55、在实际操作过程中,先编写微流道中的传感电极连线图案及微流道图案程序,然后再于模具材料中设置出对应的图案。

56、优选的方案,将微流道层剥离含传感电极连线图案以及微流道图案的模具后,将微流道层、封装层进行表面处理,再将微流道层与封装层的封装面贴合封装,然后再于微流道的两端打孔获得入液口和出液口,并连接管路实现传感溶液的供应,然后于传感电极处连接线路实现传感信号的收集。

57、进一步的优选,所述表面处理的过程为将微流道层的微流道侧朝上、封装层的封装面朝上,置于等离子体清洗腔体中在气压为0.4-10pa,功率为50-300w的条件下处理10-300s,所述等离子气源选自氩气、氧气、氮气、压缩空气、二氧化碳气氛中的至少一种。

58、本发明还提供一种掺杂金刚石微电极与微流道集成的传感器的应用,将所述掺杂金刚石微电极与微流道集成的传感器用于电化学检测。

59、有益效果

60、(1)本发明提供的一种掺杂金刚石微电极与微流道集成的传感器,可以在微流道中直接填充掺杂金刚石微电极并进行原位电极封装,导电银胶与流动胶水的原位电极封装技术方法简单可控,效率高。

61、(2)本发明提供的集成方法,包括微流道模具中填入可固化材料的预聚体,与原位封装的掺杂金刚石微电极集成,经固化、表面改性处理后形成的传感器对于标记物生物分子具有良好的线性响应、检测灵敏度高。掺杂金刚石微电极形状为微针或颗粒中一种,均可于微流道集成之前完成材料制备,因此集成制造工艺简单,且微流道材料无需承受bdd制备的高温,拓展了可用材料的范围。

62、(3)本发明中的颗粒金刚石微电极,是首创的直接制备获得的单颗或多颗金刚石颗粒或含硼金刚石颗粒,集超硬、耐磨、热传导、抗辐射、抗强酸强碱腐蚀、可变形态(单晶/多晶)等诸多优异性能于一身。相比于商业颗粒金刚石微电极含有fe、ni等触媒金属杂质,容易吸附物质,所得金刚石颗粒的成分主要为sp3饱和结构的金刚石相,因此表面具有化学惰性,且不容易吸附其它物质。相比于载体颗粒与包覆层的方式,无结合层,机械结构稳定。

63、(4)本发明中的金刚石微电极,形状为微针或颗粒中一种,在生长过程中采用的是气相沉积的方式,以掺硼金刚石薄膜为例,气相沉积制备多晶金刚石是通过将甲烷(ch4)、乙炔(c2h2)等碳氢化合物、氢气(h2)与硼烷(b2h6)等通入到反应室中,气体浓度可调,且比例均匀,因此气相沉积的方法制备的掺硼金刚石薄膜掺硼均匀性较高,且容易实现高掺杂薄膜的制备,本发明通过调控预处理方式、沉积参数等,能够有效控制金刚石的晶型结构以及尺寸、厚度、掺杂量,最终使所得掺杂金刚石微电极的性能最为优异。

- 还没有人留言评论。精彩留言会获得点赞!