一种差压式流量计用多参量变送系统的制作方法

本发明涉及流量计,具体为一种差压式流量计用多参量变送系统。

背景技术:

1、差压式流量计是基于流体流动的节流原理,利用流体经节流装置时产生的压力差而实现流量测量的,一般是由能将流体的流量变换成差压信号的节流装置、测量压差值的差压计或差压变送器及显示仪表组成,而差压式流量计的多参量变送差压式流量计中使用多个传感器来测量和监测流体的不同参数,并通过变送器将这些参数转换为标准信号进行传输和处理。

2、通过多参量变送系统,可以将差压、温度和压力等参数的测量结果通过变送器转换为标准信号,将标准信号传输给控制系统或数据采集系统进行处理和分析,这使得多参量变送的差压式流量计的系统结构复杂,进一步造成系统的运维难度大,对于差压式流量计的故障诊断和定位相对复杂,处理不及时则容易致使设备停机,影响管道系统的正常运行。

技术实现思路

1、本发明的目的在于提供一种差压式流量计用多参量变送系统,以解决上述背景技术提出的问题。

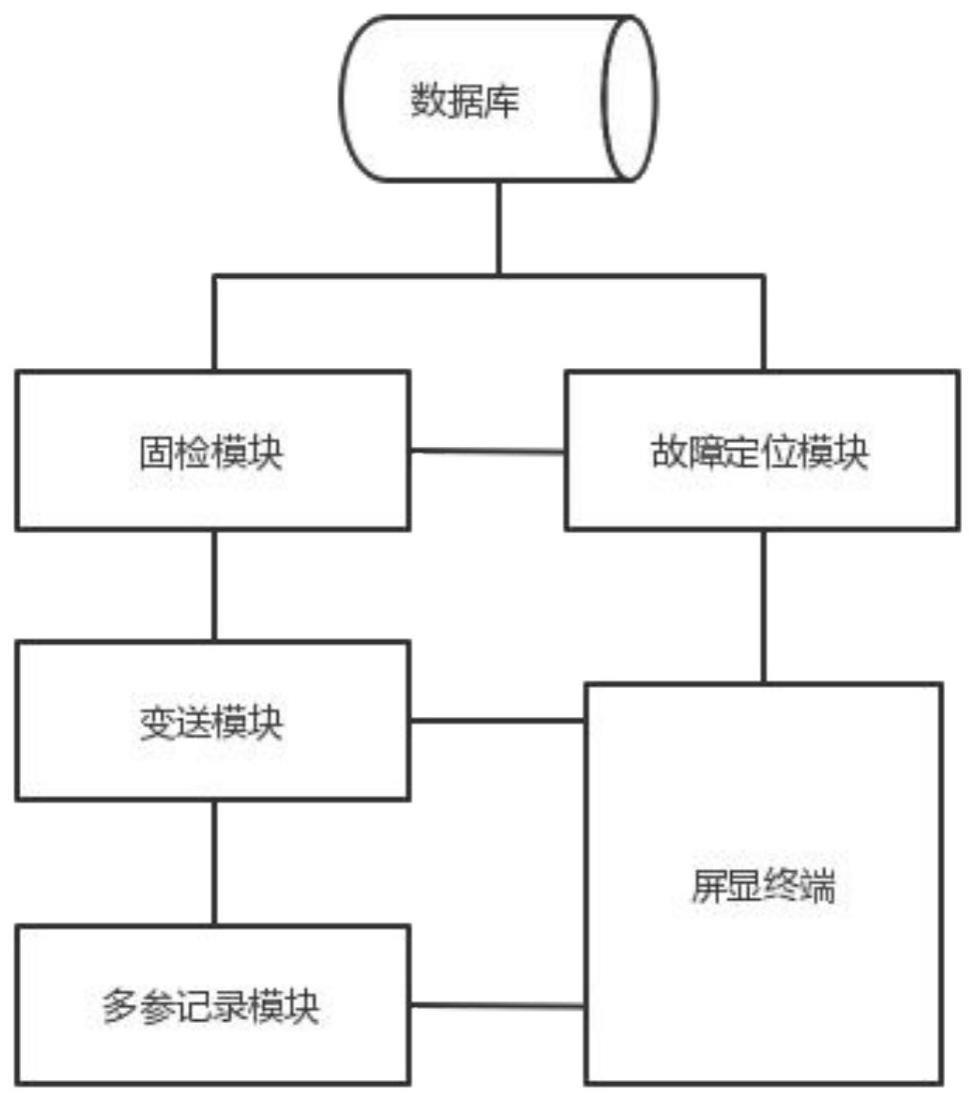

2、本发明的目的可以通过以下技术方案实现:一种差压式流量计用多参量变送系统,包括固检模块、故障定位模块、变送模块、多参记录模块、数据库和屏显终端;

3、固检模块用于对差压式流量计进行检查,对差压式流量计在预设的检查时段内的压力损失进行分析得到理论压损值和实际压损值,通过差值计算式将理论压损值与实际压损值进行作差得到压损误差值,将压损误差值与预设的压损误差值区间进行对比,若压损误差值属于预设的压损误差值区间,则生成采集信号,将采集信号发送至变送模块,反之则生成故检信号,将故检信号发送至故障定位模块;

4、故障定位模块用于对差压式流量计的故障位置进行定位,其中,故障定位模块包括电路检测单元、管堵检测单元和密封检测单元,电路检测单元用于对差压式流量计的电流进行检测,判断差压式流量计的电流和电压是否存在异常,若差压式流量计的电流存在异常则生成电障信号,将电障信号发送至屏显模块,板堵检测单元用于对差压式流量计的节流板进行检测,判断差压式流量计对应节流板的节流孔是否存在堵塞,若差压式流量计对应节流板的节流孔存在堵塞则生成孔堵信号,将孔堵信号发送至屏显模块,密封检测单元用于对差压式流量计与管道的连接部分进行检测,若差压式流量计与管道连接处存在异常则生成泄露信号,将泄露信号发送至屏显模块;

5、变送模块用于对采集信号进行识别,当识别到采集信号时通过差压式流量计对差压、温度和管道压力进行若干次采集得到管道压差、流体温度和管道压力,记录采集时刻并根据管道差压得到管道流量,基于管道流量、流体温度和管道压力进行分析并将采集时刻标记为异常时刻或稳定时刻,采集时刻为异常时刻则将相邻的异常时刻进行连接得到异常时段,统计异常时段的持续时长,若异常时段的持续时长超过预设的时长则生成危险信号,将危险信号发送至屏显终端,采集时刻为稳定时刻则将采集时刻、管道流量、流体温度和管道压力作为管道数据发送至多参记录模块;

6、多参记录模块包括预测单元和存储单元,预测单元用于根据管道数据生成流量趋势图和压力趋势图,对流量趋势图和压力趋势图进行分析,分析流量趋势图中相邻流量坐标点的流变率,若流变率存在异常则获取压力趋势图中与相邻流量坐标点的y轴坐标相等的相邻压力坐标点,对相邻压力坐标点的压变率进行分析,若压变率也存在异常则生成预警信号,存储单元用于对管道数据进行存储;

7、数据库用于存储差压式流量计的标准电压和标准电流、节流板对应节流孔的直径、管道的横截面积、差压式流量计与管道连接部分的标准压力值;

8、屏显终端用于根据故障定位模块发送的信号生成故障信息,根据变送模块和多参记录模块发送的信号生成提示信息。

9、优选地,对差压式流量计进行检查,检查过程如下:

10、采集当前差压式流量计的系统时刻,若系统时刻属于预设的检查时段,则通过流速传感器对当前管道内流体对应的流速进行测量,从数据库中获取当前管道的横截面积,将当前管道内流体对应的流速和当前管道的横截面积带入理论流量计算式得到当前管道内的理论流量lv,将理论流量与预设的阶段流量区间进行匹配,阶段流量区间包括匀流区间、过渡流区间和杂流区间,若当前管道内的流量属于匀流区间,则将当前管道内的流体标记为匀流阶段,若当前管道内的流量属于过渡流区间,则将当前管道内的流体标记为过渡流阶段,若当前管道内的流量属于杂流区间,则将当前管道内的流体标记为杂流阶段,根据当前管道对应流体的阶段与设定的阶段压损值进行匹配得到的理论压损值ys,

11、读取差压式流量计的差压值并基于差压值进行计算得到当前管道内的实际流量sv,根据分析得到当前差压式流量计的实际压损值ys,将理论压损值和实际压损值通过差值计算式计算得到压损误差值,将压损误差值与预设的压损误差值区间进行匹配,当压损误差值属于压损误差区间时,则生成采集信号并将采集信号发送至变送模块,当压损误差值不属于压损误差区间时,则生成故障信号并将故障信号发送至故障定位模块。

12、优选地,对差压式流量计的故障位置进行定位,过程如下:

13、按照设定的采集时长对差压式流量计的电流和电压进行采集,根据差压式流量计的电流和电压生成采集时长内电流的变化曲线和电压的变化曲线,从数据库中获取差压式流量计的标准电流bi和标准电压bv,在电流的变化曲线上和电压的变化曲线上布设若干电流检测点和若干电压检测点,将电流检测点编号为i,i=1,2,...,n,将电压检测点的编号为j,j=1,2,...,k,n和k的取值范围为大于1的正整数;

14、获取电流检测点对应的电流i i和电压检测点对应的电压vj,通过分析得到差压式流量计的电障值dz,将差压式流量计的电障值与预设的电障值阈值进行对比,若差压式流量计的电障值大于预设的电障值阈值,说明差压式流量计的电路存在异常,生成电障信号并发送至屏显模块,若差压式流量计的电障值小于预设的电障值阈值,说明差压式流量计的电路不存在异常,则通过x光对差压式流量计对应节流板的位置进行扫描得到差压式流量计对应节流板的位置射线胶片,对位置射线胶片进行处理得到位置射线底片;

15、通过节流板的形状特征对位置射线底片中的节流板进行特征识别得到节流板的结构图像,从节流板的结构图像中计算节流板对应节流孔的面积并记为ksm,m为节流孔的编号,m=1,2,...,t,t的取值范围为大于1的正整数,从数据库中获取节流板对应节流孔的直径rm,获取当前管道内的实际流量kv,通过分析得到节流板的孔堵值gd,将节流板的孔堵值与预设的孔堵值阈值进行对比,若节流板的孔堵值大于预设的孔堵值阈值,说明差压式流量计对应节流板的节流孔出现了堵塞,导致差压式流量计采集的数据不准确,则生成孔堵信号,将孔堵信号发送至屏显模块,若节流板的孔堵值小于预设的孔堵值阈值,则将差压式流量计与管道的连接部分记为第一连接部分和第二连接部分,通过压力传感器分别获取第一连接部分的压力和第二连接部分的压力得到第一压力值和第二压力值,从数据库中获取差压式流量计与管道连接部分的标准压力值,将第一压力值和第二压力值分别与标准压力值进行对比,若第一压力值与第二压力值均大于或等于标准压力值时,生成校准信号,若出现以下情况则生成泄露信号:第一压力值小于标准压力值、第二压力值小于标准压力值、第一压力值和第二压力值均小于标准压力值,将校准信号或泄露信号发送至屏显模块。

16、优选地,基于管道流量、流体温度和管道压力进行分析,过程如下:

17、当识别到采集信号时通过差压式流量计对差压、温度和压力进行若干次采集得到对应的管道差压、流体温度和管道压力,将当前时刻记为采集时刻,将差压带入流量计算式计算得到管道流量,将管道流量与预设的管道流量阈值进行对比、当管道流量大于预设的管道流量阈值时生成第一警示标签,将流体温度与预设的流体温度阈值进行对比,当流体温度大于预设的流体温度阈值时生成第二警示标签,将管道压力与预设的管道压力阈值进行对比,当管道压力大于预设的管道压力阈值时生成第三警示标签;

18、对第一警示标签、第二警示标签和第三警示标签进行识别,识别到任意一个及以上的警示标签时,将采集时刻标记为异常时刻,将相邻的异常时刻进行连接得到异常时段,统计异常时段的持续时长,将异常时段的持续时长与预设的时长进行对比,当异常时段的持续时长大于预设的时长时生成危险信号,将危险信号发送至屏显终端,若均未识别到第一警示标签、第二警示标签和第三警示标签,则将采集时刻标记为稳定时刻,将采集时刻、管道流量、流体温度和管道压力作为管道数据发送至多参记录模块。

19、优选地,对流量趋势图和压力趋势图进行分析,分析过程如下:

20、接收变送模块发送的若干条管道数据,以管道数据中的采集时刻统一作为流量趋势图和压力趋势图的x轴坐标,以管道数据中的管道流量作为流量趋势图的y轴坐标,由若干条管道数据中的管道流量得到流量趋势图中的流量坐标点,将所有流量坐标点进行直线连接得到流量趋势图,同样的,由若干条管道数据中的管道压力得到压力趋势图中的压力坐标点,将所有压力坐标点进行直线连接得到压力趋势图;

21、获取流量趋势图中相邻流量坐标点的坐标,将相邻流量坐标点的坐标带入斜率计算式计算得到相邻流量坐标点对应直线的流变率,将相邻流量坐标点对应直线的流变率与预设的流变率区间进行对比,若相邻流量坐标点对应直线的流变率属于预设的流变率区间,说明相邻流量坐标点之间的流量变化属于正常范围,将管道数据进行记录存储,若相邻流量坐标点对应直线的流变率不属于预设的流变率区间,则将相邻流量坐标点的y轴坐标分别标记为第一异常时刻和第二异常时刻,获取压力趋势图中第一异常时刻对应压力坐标点的坐标和第二异常时刻对应压力坐标点的坐标并带入斜率计算式计算得到相邻压力坐标点对应直线的压变率,将相邻压力坐标点对应直线的压变率与预设的压变率区间进行对比,若相邻压力坐标点对应直线的压变率不属于预设的压变率区间,则生成预警信号,将预警信号发送至屏显模块;

22、优选地,根据各模块发送的信号生成对应的提示信息或故障信息,过程如下:

23、对故障定位发送的信号进行识别并生成故障信息,故障信息如下:

24、当识别到电障信号时,生成“电流及电压变化异常”的故障信息,当识别到孔堵信号时,生成“节流板堵塞”的故障信息,当识别到泄露信号时,生成“管道连接处松动”的故障信息,当识别到校准信号时,生成“传感器故障”的故障信息,将生成的故障信息进行显示;

25、对变送模块和多参变送模块发送的信号进行识别并生成提示信息,提示信息如下:

26、当识别到危险信号时,生成“管道运行数据超出阈值”的提示信息,当识别到预警信号时,生成“管道运行出现极端变化”的提示信息,将生成的提示信息进行显示。

27、本发明的有益效果:

28、1.根据差压是传感器采集的数据计算实际压损,借用流速传感器推算当前管道内的实际流量,由实际流量得到差压式流量计的理论压损,基于实际压损和理论压损对差压式流量计进行检查,避免差压式流量计存在故障时数据采集不准确而导致理论压损的计算错误,确保差压式流量计自检结果的准确性;

29、2.通过对差压式流量计的电路、节流板和连接处进行分析,初步判断差压式流量计压损异常的原因,根据异常部位生成对应的故障信号,由故障信号生成故障信息,使得相关人员能够根据故障信息做出相应的措施,降低了差压式流量计的维护难度,减少差压式流量计的故障诊断时间,提高维修效率;

30、3.对流量趋势图中相邻流量坐标点的流变率进行计算,根据流变率判断在管道内的流量未超出流量阈值的情况下是否发生极端变化,若发生极端变化则进一步对压力趋势图进行分析,判断压力趋势图中的压力是否也同样出现了极端变化,以此生成预警信号,达到对管道内异常情况预测的目的,能够使相关及时采取措施进行补救措施或调整措施,避免进一步发展为严重故障或事故。

- 还没有人留言评论。精彩留言会获得点赞!