一种应用于自动超声波检测系统的缺陷检测分析方法与流程

本发明属于超声波检测,具体涉及一种应用于自动超声波检测系统的缺陷检测分析方法。

背景技术:

1、锻件粗加工、加工、热处理、焊接、使用后等需进行早期、验收性或维护性缺陷检测,以管控锻件质量,避免裂纹超过临界引起失效风险。采用超声波无损检测是检测环节的关键步骤,且随着自动化技术发展,采用配备超声检测探头、机械驱动、喷涂和自动报警等结构的自动超声波检测系统,来替代人工主观判断,有利于提高定性定量分析和无损评价效率。其中a型扫描具有缺陷定位精度高、能确定缺陷尺寸、灵敏度好等优势而应用最广泛,应用在自动超声波检测系统的缺陷检测分析方法为:将锻件水平置于支撑工作台上,将耦合剂涂覆待检测的锻件表面,超声检测探头通电后产生触发脉冲并施加在扫描电路和发射电路上,扫描电路在示波屏上产生一条水平扫描线,发射电路受触发产生高频窄脉冲并激励压电晶片振动产生超声波,使超声波探头在检测端面上移动扫查时,超声波在工件传播遇到缺陷和底面发生反射,回波被超声波探头接收后转变为电信号,经接收电路放大和检波,在水平扫描线相应位置产生缺陷波f、底波b,以回波迅速降落前的半波高处作为测高起点,移动超声波探头使其偏离缺陷边缘,至回波高度降低的半波高处作为测高终点,利用三角定理计算缺陷高度。

2、上述分析方法的主要缺陷在于,利用支撑工作台驱动锻件水平旋转,仅能对锻件端面扫查,对于特别是环形锻件,当入射波频率过高时,金属组织影响会产生干扰信号、对检测不利,而当入射波频率较低时,在缺陷端点附近的散射波较弱,会绕过缺陷边缘传播至缺陷背面进行衍射,产生与回波分离度较差的衍射波,不仅影响特别是环形锻件周向缺陷判断效率,还增加误差,影响缺陷高度和取向测量精度,进而影响对不同供应商原始坯料、不同工艺缺陷率、不同操作人员和不同设备缺陷率的评判准确性。

3、其次,对于含轮毂的锻件,缺少适宜的自动上下料方式和结构,通过水平转运的锻件未能及时检测分析两侧端面和轮毂,需要反复转运多次检测,影响检测分析效率和精度。

4、此外,仅能对质量预警,但对缺陷位置缺少自动标识,检测结果不直观,存在人工辅助标识误差,影响检测效率。

技术实现思路

1、本发明旨在至少在一定程度上解决上述技术问题之一,本发明提供一种应用于自动超声波检测系统的缺陷检测分析方法,能够一次对锻件外圆、两端面及轮毂外圆进行缺陷探伤,便于自动上下料和缺陷标识,可以提高锻件缺陷检测分析效率和精度。

2、本发明解决其技术问题所采用的技术方案是:

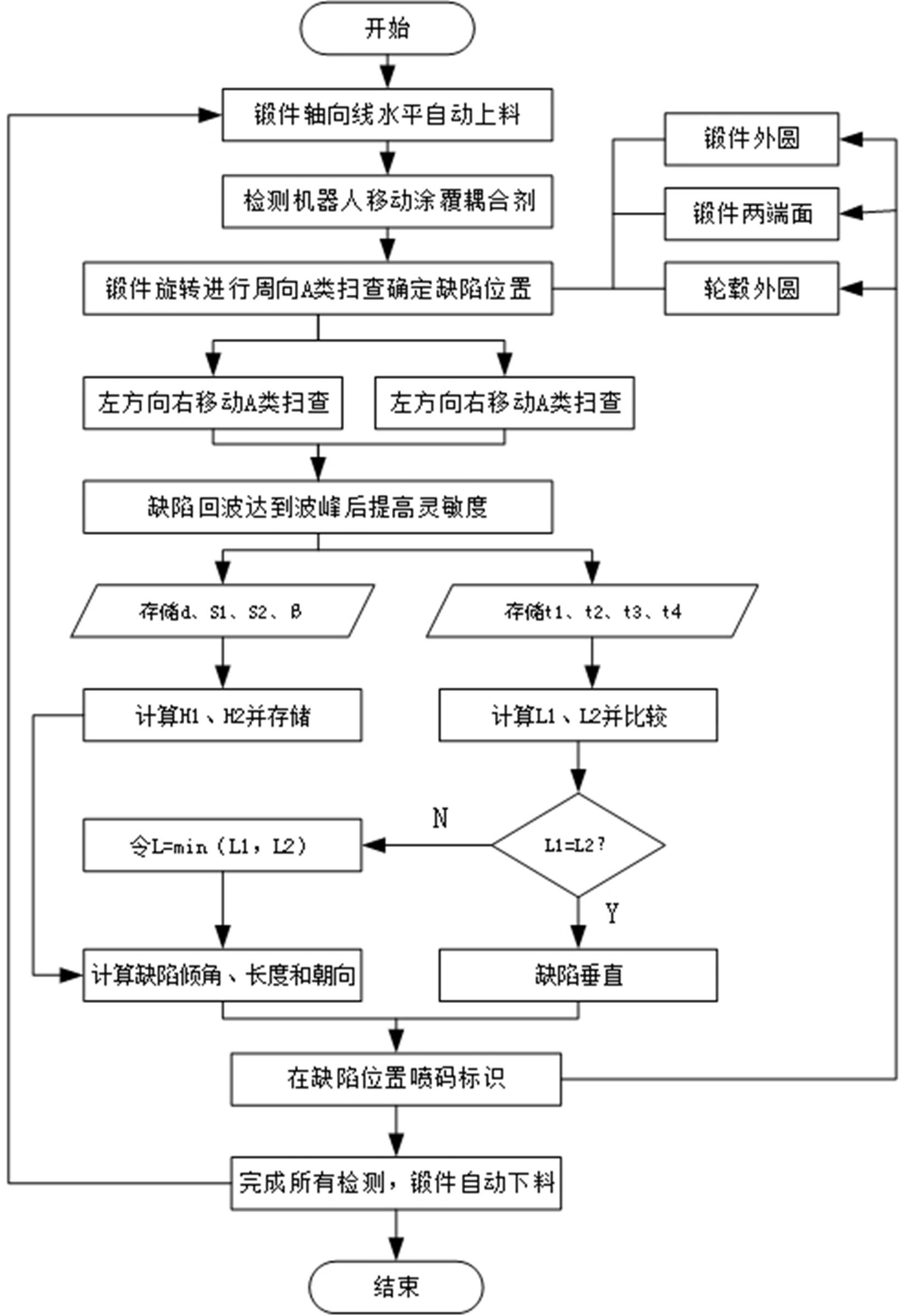

3、一种应用于自动超声波检测系统的缺陷检测分析方法,其方法包括:

4、s1、周向扫查:自动超声波检测系统将锻件轴向线设为水平,锻件沿轴向线旋转,在锻件的待查表面涂覆耦合剂,超声波探伤仪沿锻件周向移动进行a类扫查,以超声波探伤仪所得缺陷回波确定缺陷位置;

5、s2、左右扫查:沿锻件轴向,超声波探伤仪以斜折射角β,在步骤s1所述缺陷位置的右方向左、左方向右分别移动进行a类扫查;

6、扫查时,当超声波探伤仪所得缺陷回波达到波峰后,调高超声波探伤仪的灵敏度,沿扫查方向继续移动超声波探伤仪,记录超声波探伤仪离开缺陷上端点或下端点后的第一个峰值,以此确定超声波探伤仪在缺陷右侧检测到缺陷上端点和下端点之间的轴向距离l1、在缺陷左侧检测到缺陷上端点和下端点之间的轴向距离l2、缺陷上端点的深度h1、缺陷下端点的深度h2;

7、s3、分析标识:比较l1和l2:

8、若l1=l2,则有,上式中, θ表示缺陷的倾角,y表示缺陷的长度;

9、否则,以轴向距离更小的方向确定倾角 θ的朝向,令,计算:,上式中, θ表示缺陷的倾角,y表示缺陷的长度;

10、在所述缺陷位置喷码标识所得 θ、y和/或 θ的朝向。

11、进一步的,所述自动超声波检测系统包括步进式物流线,所述步进式物流线包括输送机和旋转举升机构,所述输送机包括能够回转的输送带,所述输送带上设有若干隔板,输送带两侧设有挡件,所述旋转举升机构包括第一驱动机构、第二驱动机构和位于输送带两侧的旋转辊,所述第一驱动机构用于驱动旋转辊升降,所述第二驱动机构用于驱动旋转辊旋转;

12、步骤s1周向扫查时,所述旋转辊上升使锻件脱离输送带,旋转辊旋转支撑并驱动锻件沿轴向线旋转;

13、步骤s3分析标识后,所述旋转辊下降使锻件位于相邻隔板之间,所述输送带驱动锻件移动,自动上下料。

14、进一步的,所述第一驱动机构包括磁偶式无杆气缸,所述磁偶式无杆气缸的滑块上设有支架,所述第二驱动机构包括伺服电机和减速传动机构,所述伺服电机安装在支架上并通过减速传动机构驱动旋转辊旋转。

15、进一步的,所述自动超声波检测系统包括机器人地轨和检测机器人,所述机器人地轨用于驱动检测机器人平行于锻件轴向线往复移动,所述检测机器人包括多轴机械臂、设置在多轴机械臂上的超声波探伤仪、第一喷枪和第二喷枪,所述第一喷枪用于步骤s1喷涂耦合剂,所述第二喷枪用于步骤s3喷墨标识。

16、进一步的,所述步骤s1周向扫查时,超声波探伤仪的频率为1-2.5mhz,扫查速度≤100mm/s。

17、进一步的,所述步骤s1周向扫查时,所述锻件待查表面的表面粗糙度<6μm,所述耦合剂为液压油。

18、进一步的,所述步骤s2左右扫查时,超声波探伤仪所得缺陷回波达到波峰前,超声波探伤仪的灵敏度为25-35db,当超声波探伤仪所得缺陷回波达到波峰后,提高超声波探伤仪的灵敏度10-15db。

19、进一步的,所述步骤s2左右扫查时,以超声波探伤仪所得底波确定锻件厚度d,以超声波探伤仪离开缺陷上端点后的第一个峰值确定声程s1,以超声波探伤仪离开缺陷下端点后的第一个峰值确定声程s2,则以确定缺陷上端点的深度h1和缺陷下端点的深度h2。

20、进一步的,其特征在于,所述锻件直径φ为600-1500mm,宽度为100-700mm。

21、进一步的,所述锻件包括轮毂,重复步骤s1、步骤s2和步骤s3,对锻件外圆、两端面和轮毂外圆进行扫查和标识。

22、与现有技术相比,本发明的有益效果是:

23、(1)采用将锻件轴向线设为水平,先用超声波探伤仪沿锻件周向移动进行a类扫查,全面快速地确定缺陷位置,可以解决现有周向缺陷判断效率低的问题,再在沿锻件轴向在所述缺陷位置的右方向左、左方向右分别移动进行a类扫查,针对性分析缺陷特征,扫查时,当超声波探伤仪所得缺陷回波达到波峰后,调高超声波探伤仪的灵敏度,可以避免波峰前入射波频率过高导致金属组织干扰信号,波峰后通过提高灵敏度增加衍射波与缺陷回波的分离度,记录超声波探伤仪离开缺陷上端点或下端点后的第一个峰值,以此确定l1、l2、h1、h2,可以解决现有未考虑陷端点附近的衍射导致的分析误差问题,分析时通过比较l1和l2,以轴向距离更小的方向确定倾角 θ的朝向,并计算和在所述缺陷位置喷码标识所得 θ、y和/或 θ的朝向,准确性好,可以提高锻件缺陷检测分析效率和精度。

24、(2)通过步进式物流线、旋转举升机构配合实现锻件的自动上料和下料,避免反复转运多次检测,可以方便一次连续对锻件外圆、两端面和轮毂外圆进行检测,进一步检测分析效率和精度。

25、(3)通过机器人地轨和检测机器人配合实现超声波探伤仪的移动扫查、第一喷枪的耦合剂喷涂和第二喷枪的喷墨标识,进一步通过自动化连续检测,避免人工辅助标识误差,进一步提高锻件缺陷检测分析效率和精度。

- 还没有人留言评论。精彩留言会获得点赞!