一种测定焦炭铁氧化物耦合反应性的装置及方法与流程

本发明涉及焦炭高温反应性能测定,尤其涉及一种测定焦炭铁氧化物耦合反应性的装置及方法。

背景技术:

1、焦炭作为冶炼主要的原料之一,对高炉稳定顺行起着至关重要的作用且具有不可替代性。焦炭在高炉中的气化熔损会造成高炉焦炭劣化,进而影响高炉的冶炼效率,严重时会导致透气透液性差、炉况不顺。焦炭气化熔损反应的气氛、温度是随着焦炭在高炉中的移动而不断发生变化的。现有的对高炉焦炭气化熔损行为的研究,均是假设在焦炭所处气氛不变、温度不变这一前提下,即没有考虑铁水、铁矿和气氛对焦炭的协同作用,这将导致对焦炭的评价失真,不能准确描述焦炭在高炉内的气化熔损过程,对指导焦炭的合理使用带来偏差。

2、铁矿石中的铁氧化物被碳还原的机理较为复杂,一般分为两种方式进行:一种是铁矿石中的铁氧化物直接与碳发生反应,例如含碳球团矿发生还原反应的初始阶段;另一种是通过各自表面反应加和而发生的耦合现象。当高炉采用分装的装料方式时,煤气流由下而上依次穿过铁矿石层和焦炭层,在此过程中主要发生铁矿石的还原和焦炭的气化反应,即矿焦耦合现象。在高炉内部,铁矿石的还原反应包括间接还原反应和直接还原反应。焦炭在高炉中参与铁矿石以及其余金属的直接还原反应、与高炉内部气体(二氧化碳及水蒸气)发生熔损反应,另外还有部分参与了铁水渗碳反应。目前仅仅用内部气体(二氧化碳及水蒸气)发生熔损反应后的焦炭质量去评价焦炭质量,没有考虑高炉的实际环境。

3、高炉内的直接还原反应主要是由焦炭的气化反应和铁矿石的间接还原反应组成。经大量研究表明,高炉内的直接还原反应与高炉的生产以及热交换有着极其密切的联系。因此,研究矿焦耦合反应(气-液-固)中不同的铁矿石或焦炭对矿焦耦合反应的影响一直都是冶金工作的研究热点。然而,在矿、焦、气体及铁水耦合反应(气-液-固)中,不同的铁矿石、铁水、气相或焦炭对矿焦耦合反应的影响规律尚不完全清晰,主要原因是由于缺少一种合适的装置及方法来对焦炭矿焦及铁水耦合反应(气-液-固)的性质进行测试和评价

4、高炉作为逆流式反应器,其热量是由内部反应热提供的,在下部风口通过燃料和空气或氧气发生剧烈燃烧发应可将气体加热至2000℃以上;在风口以上,高炉内部高温气体将热量传递给逐渐下移的固体物料。而目前的焦炭常规反应性测试装置均是将物料加热至高温通入常温气体进行相应反应,与高炉内部实际情况相反。换句话说,高炉热储备区以下(900℃~1000℃)其实是高温气体、低温固体的状况,而目前的测试装置均模拟高温固体、低温气体的情况,因此并不符合高炉内部的实际状态。

技术实现思路

1、本发明提供了一种测定焦炭铁氧化物耦合反应性的装置及方法,主要解决现有焦炭评价方法失真的问题,能够准确描述高炉内矿、焦炭、气体及铁水的耦合反应(气-液-固反应)过程,从而对焦炭的使用提供更加合理、科学的指导;本发明所述装置用于测定焦炭的高温反应性,其采用逆流式反应器,通过两端加热的方式对气体进行预热,模拟高温气体、低温固体的炉内环境,更加符合高炉内部实际情况。

2、为了达到上述目的,本发明采用以下技术方案实现:

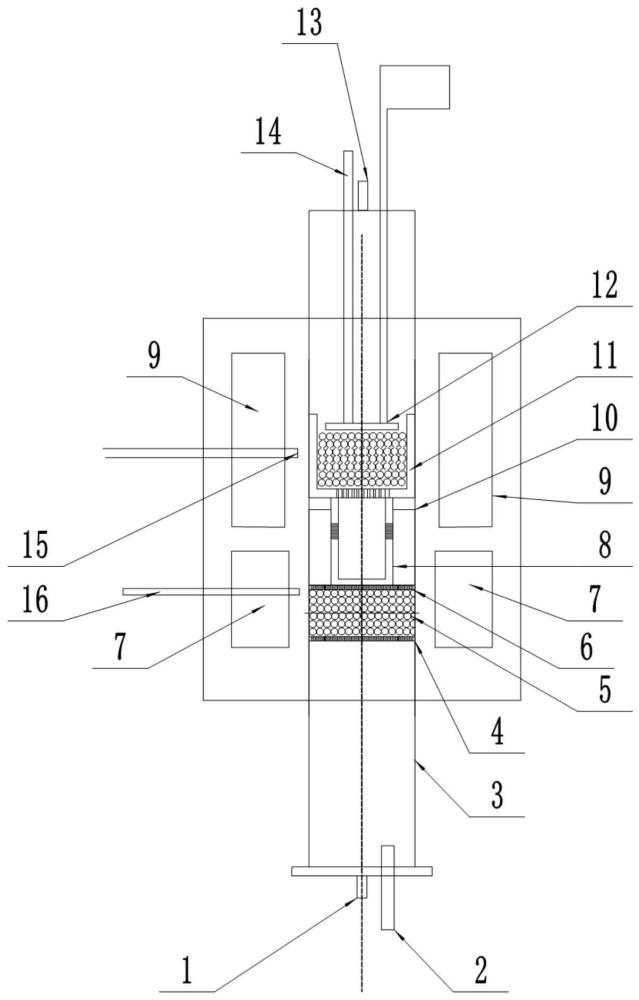

3、一种测定焦炭铁氧化物耦合反应性的装置,包括反应器本体、加热装置、加压装置、铁水承接坩埚及耦合反应坩埚;所述反应器本体的底部设进气口,顶部设出气口;反应器本体的中部自上至下依次设有耦合反应坩埚、铁水承接坩埚及气体预热区;气体预热区内设蓄热体;反应器本体内自下至上气相连通,耦合反应坩埚的底部设多个通孔供铁水流入下方的铁水承接坩埚;气体预热区的外围设第一加热区,耦合反应坩埚的外围设第二加热区;所述加热装置由设于第一加热区的加热装置一及设于第二加热区的加热装置二组成;耦合反应坩埚上方的反应器本体内设加压装置。

4、一种测定焦炭铁氧化物耦合反应性的装置,还包括检测装置;所述检测装置包括位移检测装置、温度检测装置及压力检测装置;所述位移检测装置设于加压装置上;所述温度检测装置包括用于检测耦合反应坩埚内物料温度的热电偶一、用于检测第二加热区温度的热电偶二及用于检测第一加热区温度的热电偶三;所述压力检测装置包括设于加压装置上的压力传感器一及设于反应器本体底部的压力传感器二。

5、进一步的,所述气体预热区由预热区底板、蓄热体及预热区顶板组成;预热区底板及预热区顶板上均密集开设通孔;蓄热体由填充料组成,填充料具有规则形状,填充料的材质为刚玉或高温合金;填充料在预热区底板与预热区顶板之间形成大量不规则的气体通路。

6、进一步的,所述气体预热区由预热区底板、蓄热体及预热区顶板组成;预热区底板及预热区顶板上均密集开设通孔;蓄热体为一体浇铸成型的填充体;填充体的材质为石墨、刚玉或高温合金;填充体内部有大量的孔,各孔之间相互连通形成大量不规则的气体通路。

7、进一步的,所述反应器本体为刚玉管。

8、进一步的,所述加热装置一、加热装置二均由沿周向设置的多个电加热棒组成。

9、进一步的,所述反应器本体内设坩埚支架,坩埚支架与反应器本体的侧壁固定连接;耦合反应坩埚置于坩埚支架上。

10、进一步的,所述铁水承接坩埚的侧壁上部沿周向密集开设通气孔,通气孔的直径为1~10mm。

11、一种测定焦炭铁氧化物耦合反应性的方法,包括如下步骤:

12、1)将铁矿石和焦炭按设定质量比放入耦合反应坩埚内,且焦炭置于下层,铁矿石置于上层;焦炭和铁矿石均经破碎、筛分预处理,其中焦炭的粒度为10~40mm,铁矿石的粒度为10~20mm;记录焦炭和铁矿石的重量,其中焦炭的重量记为m1,铁矿石的重量记为m2;

13、2)在耦合反应坩埚内铁矿石的上层铺满一层焦炭,避免位移检测装置及压力检测装置一与铁矿石直接接触,所铺焦炭的重量记为m3;

14、3)设计试验制度,包括耦合反应坩埚的加热温度及气氛,以及加压装置在各阶段施加的压力;

15、4)气体预热区的加热温度制度在耦合反应坩埚对应加热温度基础上增加200~300℃,耦合反应坩埚加热前,预先给气体预热区加热;待耦合反应坩埚降温时,气体预热区停止加热;

16、5)耦合反应坩埚开始升温后,记录包括位移、温度及压差在内的各项试验数据;

17、6)耦合反应坩埚冷却后取出,其中的焦炭称重记为m4;按照公式(m1+m3-m4)/(m1+m3)计算焦炭反应性,将反应后的焦炭置于i型转鼓中,测量其反应后抗碎强度和耐磨强度。

18、进一步的,耦合反应坩埚加热温度及气氛控制如下:

19、加热温度自20℃至200℃,加热速率为1~10℃/min,气氛为100%n2;加热温度自200℃至500℃,加热速率为5~15℃/min,气氛为100%n2;加热温度自500℃至1200℃,加热速率为5~15℃/min;气氛为50%n2+20%co2+30%co;加热温度自1200℃至1500℃,加热速率为5~15℃/min,气氛为50%n2+10%co2+40%co;加热至1500℃后保温25~35min,气氛为50%n2+10%co2+40%co;加热温度自1500℃至20℃,降温速率为5~15℃/min,气氛为100%n2。

20、与现有技术相比,本发明的有益效果是:

21、1)本发明主要解决现有焦炭评价方法失真的问题,能够准确描述高炉内矿、焦炭、气体及铁水的耦合反应(气-液-固反应)过程,从而对焦炭的使用提供更加合理、科学的指导;

22、2)本发明所述装置用于测定焦炭的高温反应性,其采用逆流式反应器,通过两端加热的方式对气体进行预热,模拟高温气体、低温固体的炉内环境,更加符合高炉内部实际情况;

23、3)采用本发明所述方法能够对高炉焦炭的质量进行精细表征,有利于减轻炼铁生产现场的操作负担,降低焦比,减少二氧化碳排放,增加铁水产量,同时保证高炉稳定运行;

24、4)有利于减少炼铁工序与炼焦工序关于焦炭质量的分歧,避免无意义地追求过高的csr和cri指标;为扩大炼焦煤资源、降低配煤成本及提高焦化企业的盈利能力提供有力的技术支持。

- 还没有人留言评论。精彩留言会获得点赞!