一种非接触式钢管表面缺陷检测方法与流程

本发明涉及自动化检测,尤其涉及一种非接触式钢管表面缺陷检测方法。

背景技术:

1、钢管常用的质量检测方式如超声波检测、漏磁检测和涡流检测等主要是针对裂缝和折叠进行检测,对于凹坑则存在一定漏检情况,超声波检测与漏磁检测都是接触式检测,探头与钢管表面直接接触,对钢管的直度要求较高,接触不良易造成误判或漏判;此外,超声波检测设备与漏磁检测设备受限于探头尺寸,对于小凹坑存在漏检的可能,涡流检测对凹坑敏感度较高,但目前对于φ180mm以上的大直径钢管也没有相应的办法,因此,实际生产中,往往采用多种检测技术并结合人工视觉检测来做判断,由于人工表面检测费时费力,且检测过程可靠性受人为因素影响较大,也容易出现漏报,为此针对上述问题提出一种非接触式钢管表面缺陷检测方法。

技术实现思路

1、本发明提供了一种非接触式钢管表面缺陷检测方法,解决了目前超声波检测、漏磁检测和涡流检测等设备出现的漏检情况,适用于钢管表面在线检测,算法计算量低,缺陷检测速度快并且准确率高,提高了工作效率。

2、为了达到上述目的,本发明采用以下技术方案实现:

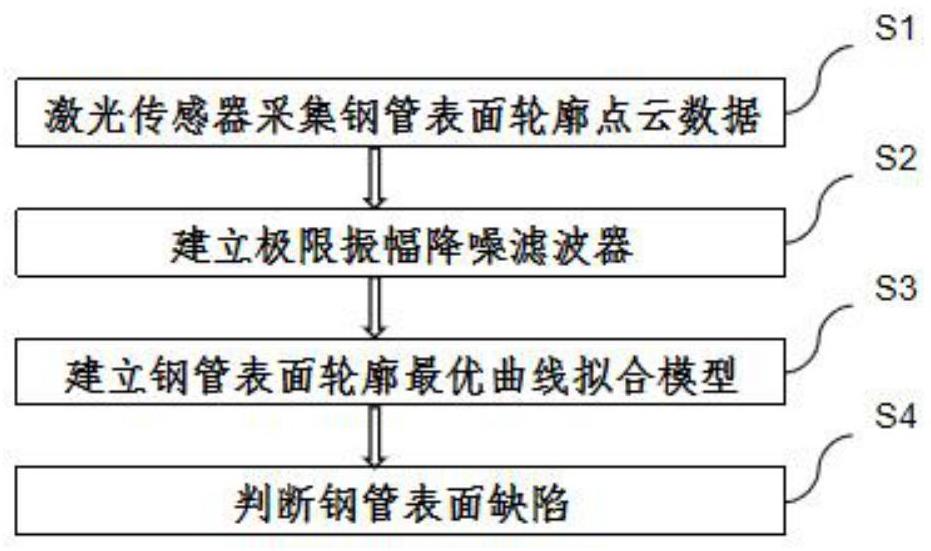

3、一种非接触式钢管表面缺陷检测方法,包括如下步骤:

4、s1、利用激光传感器采集钢管表面轮廓三维点云数据;

5、s2、利用极限振幅降噪滤波器剔除噪声点;

6、s3、建立钢管表面轮廓最优曲线拟合模型;

7、s4、通过s3的模型与s1中采集的数据判断钢管表面缺陷。

8、进一步的,所述激光传感器对称排布在钢管周围,保持传感器的激光线垂直于钢管运动方向,激光传感器测量范围覆盖钢管表面轮廓。

9、进一步的,所述利用极限振幅降噪滤波器剔除噪声点步骤如下:

10、s21、确定相邻两点点云数据的最大允许偏差值;

11、s22、将采集到的点云数据前后两点进行差值计算,差值大于最大允许偏差值当前点云数据记录为噪声点;

12、s23、重复步骤s22,逐个检测数据,剔除噪声点。

13、进一步的,所述s3中通过圆曲线方程计算每个数据点到该点轮廓圆心距离,再通过最小二乘法和极值原理确定钢管该点轮廓的圆心坐标以及半径。

14、进一步的,所述s4判断钢管表面缺陷步骤如下:

15、s41、对于一帧点云数据,按照点云数据索引值的顺序以相等的间隔选择数据点;

16、s42、将选择的数据点带入钢管表面轮廓最优曲线拟合模型中采用最小二乘法计算拟合模型中的圆曲线圆心坐标和半径;

17、s43、计算其余数据点到拟合曲线的距离,并计算平均距离,如果某数据点到拟合曲线距离大于给定阈值,则该点判定为缺陷可疑点;

18、s44、重复步骤s41至步骤s43,重新选择这一帧点云数据中的数据点进行缺陷可疑点判定;

19、s45、选择这一帧点云数据中最小的平均距离对应的拟合曲线参数圆心坐标和半径,以及缺陷可疑点云数据索引值,将其记录在数组中;

20、s46、进行连续帧点云数据计算,重复s41到s45,

21、s47、检测连续帧点云数据后,计算数组中每一个索引值出现次数,若数组中每一个索引值出现次数/点云数据的帧数大于等于给定概率阈值,则该索引值对应的可疑点云数据为缺陷数据,判定连续帧点云数据存在缺陷;

22、s48、定位缺陷并计算缺陷的尺寸;

23、s49、计算钢管的不圆度.

24、s50、计算钢管连续多帧点云数据的的最小平均距离,从中选择平均距离最小时对应的最优拟合曲线参数圆心坐标和半径。

25、与现有技术相比,本发明的有益效果是:

26、1)建立的极限振幅降噪滤波器消除环境噪声点,同时保留缺陷信息,保证缺陷检测的准确性;

27、2)通过钢管表面轮廓最优曲线拟合模型以及判断钢管表面缺陷方法,精确确定钢管表面缺陷位置、尺寸、圆心和半径,在缺陷检测过程中引入了概率阈值方法,提高了抗干扰能力,避免了不稳定性;

28、3)通过本发明非接触式的检测方法解决了目前超声波检测、漏磁检测和涡流检测等设备出现的漏检情况,实现钢管表面缺陷的精确检测,提高了检测的精度和效率。

技术特征:

1.一种非接触式钢管表面缺陷检测方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种非接触式钢管表面缺陷检测方法,其特征在于,所述激光传感器对称排布在钢管周围,保持传感器的激光线垂直于钢管运动方向,激光传感器测量范围覆盖钢管表面轮廓。

3.根据权利要求1所述的一种非接触式钢管表面缺陷检测方法,其特征在于,所述利用极限振幅降噪滤波器剔除噪声点步骤如下:

4.根据权利要求1所述的一种非接触式钢管表面缺陷检测方法,其特征在于,所述s3中通过圆曲线方程计算每个数据点到该点轮廓圆心距离,再通过最小二乘法和极值原理确定钢管该点轮廓的圆心坐标以及半径。

5.根据权利要求1所述的一种非接触式钢管表面缺陷检测方法,其特征在于,所述s4判断钢管表面缺陷步骤如下:

技术总结

本发明涉及一种非接触式钢管表面缺陷检测方法,包括如下步骤:S1、利用传感器采集钢管表面轮廓点位置的云数据;S2、利用极限振幅降噪滤波器剔除噪声点;S3、建立钢管表面轮廓最优曲线拟合模型;S4、通过S3的模型与S1中采集的数据判断钢管表面缺陷;本发明通过钢管表面轮廓最优曲线拟合模型将确定钢管表面缺陷,精确确定钢管表面缺陷位置、尺寸、圆心坐标和半径,通过本发明非接触式的检测方法解决了目前超声波检测、漏磁检测和涡流检测等设备出现的漏检情况,实现钢管表面缺陷的精确检测,提高了检测的精度和效率。

技术研发人员:李芹芹,宋宝宇,张兆鑫,王奎越,成霄翔,宋君,马晓国

受保护的技术使用者:鞍钢集团北京研究院有限公司

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!