一种检测钣金零件外轮廓的装置与方法与流程

本发明属于航空飞机铝合金钣金加工,涉及一种检测钣金零件外轮廓的装置与方法。

背景技术:

1、随着钣金件外形容差要求提高,按检验模检查零件与检验模贴合间隙为≤0.3mm,对于需配套交付的两个钣金件,每个零件都符合其各自制造依据,但由于制造公差所致,导致装配时出现间隙大于配套间隙标准,影响点焊或装配质量,造成两钣金件配套交付困难。需配套交付的两钣金件常由于复杂形状结构,特别是具有曲面的特殊构件时,就比较棘手,尤其是不规则形状的检验,测量很难操作,仅仅依赖工人手持两零件通过经验判断贴合间隙,零件配套后间隙参差不齐,易导致带应力装配。为了提高配套效率,需要对钣金件进行预先测绘对比,测算出两配套零件间隙值,为工人修合两零件提高精确数据,尽可能减少修合时间。而此时,通过现有的工具极难完成测量。

技术实现思路

1、本发明的目的发明了针对现有技术的上述不足,本发明提供一种取形器,通过若干取形针的设置,能够对异型钣金零件进行取样,方便测量的进行和后续对比的操作;通过压板的设置,能够保证取形针的稳定;通过锁紧机构的设置能够在对异型钣金零件取形后,固定取形针的位置,保证后续测量或比对。

2、为了达到上述目的,本发明的技术方案为:

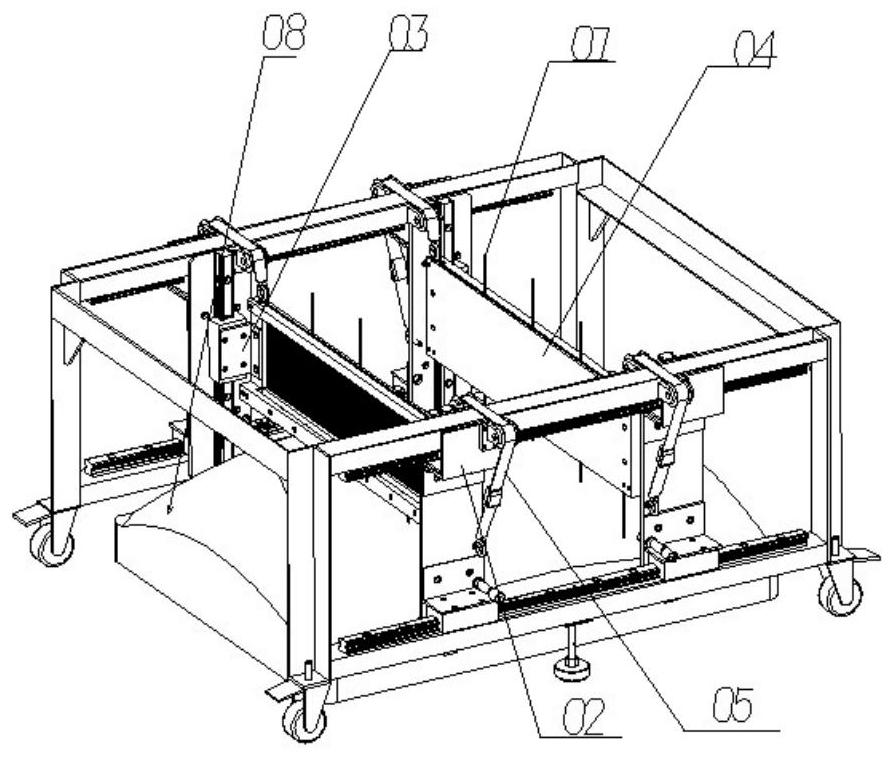

3、一种检测钣金零件外轮廓的装置,包括车体01、立柱02、支座03、取形针盒04、收紧器05、激光定位器06和取形针07。

4、所述的车体01为框架结构,包括竖梁101、平板102、横梁103、侧梁104、筋板105、万向刹车轮106、辅助支撑107和横向导轨108;所述的横梁103两根和侧梁104两根拼接组成方形结构,两根横梁103相互水平;所述的竖梁101四根,其顶端与方形结构的四角连接,并通过筋板105将横梁103与竖梁101之间以及侧梁104与竖梁101进一步连接固定;所述的平板102四个,安装在竖梁101的下部;所述的横向导轨108四个,带有燕尾台结构,其中两个安装在横梁103的下表面,另两个横向导轨108的两端分别安装在横梁103下方所对应的平板102上,使两个横向导轨108位于两个竖梁101下部之间,且上下两个横向导轨108的燕尾台结构相对布置;所述的万向刹车轮106安装在竖梁101的底端;所述的辅助支撑107两个,分别安装在横向导轨108下表面,用于保证取形操作时保证整体结构的稳定。

5、所述的立柱02,包括滑轮支座201、滑轮202、横向滑座203、竖向导轨204和平头带孔圆柱销205;所述的竖向导轨204一侧面的两端各设置一个横向滑座203,上端的横向滑座203的上表面和下端的横向滑座203的下表面设置燕尾槽,分别安装在同一侧的上下两个横向导轨108的燕尾台上,通过燕尾槽保持横向滑动;其中,上端的横向滑座203的两侧设有滑轮支座201,滑轮202通过平头带孔圆柱销205安装在滑轮支座201上,棘轮收紧器05的皮带套在滑轮202上,通过滑轮202实现棘轮收紧器05的收紧和放松;所述的竖向导轨204带有燕尾台结构,安装在横向滑座203的侧面;所述的立柱02共四个,上下两个横向导轨108作为一组,每组横向导轨108上安装两个立柱02,两个相对的立柱02上安装一个取形针盒04。

6、所述的支座03包括盒体支座301和竖向滑座302,竖向滑座302设置燕尾槽,安装在竖向导轨204的燕尾台上,通过燕尾槽保持竖向滑动;所述的盒体支座301安装在竖向滑座302上;每个立柱02上均安装一个支座03,两个相对的支座03之间通过盒体支座0301安装一个取形针盒04,通过横向滑座203和竖向滑座302实现取形针盒04的横向和竖向移动。

7、所述的取形针盒04包括盒体401、上压板402、下压板403、弹簧座404和弹簧405;所述的盒体401上后端面对称设有多个竖向的导槽406,用于放置取形针07,且可在导槽406内上下滑动;所述的上压板402和下压板403分别水平布置在盒体401上后端面的上部和下部,上压板402和下压板403的两端通过螺钉固定在盒体401上,从而将取形针07固定压紧在导槽406内;弹簧座404的形状和尺寸与上压板402相同,弹簧座404位于上压板402外侧,弹簧座404上对称设有多个螺孔,上压板402上对应位置设有通孔,盒体401上对应位置设有螺孔,通过螺钉依次穿过弹簧座404上的螺孔、上压板402上的通孔、盒体401上的螺孔,将弹簧座404、上压板402和盒体401固定为一体,并通过螺母紧固;弹簧座404与上压板402之间的螺母段上设有弹簧405,通过弹簧405对上压板402进一步压紧,从而实现取形针07的进一步压紧;需要上下移动取形针07时,则松开螺母,确定位置后,再紧固螺母。

8、所述的棘轮收紧器05,其一端固定在立柱02的外侧,皮带依次穿过两个滑轮202,另一端安装在立柱02内侧,起到升降取形针盒04的作用。

9、所述的激光定位器06有两个,安装在同一侧的立柱02上,每个取形针盒04对应一个,通过将所投影激光定位线与剖面线校准重合,保证两取形针盒04均在同一剖面上对零件进行取形操作。

10、一种检测钣金零件外轮廓的方法,采用上述装置,具体步骤如下:

11、步骤1、将待测钣金零件放在对应的典型工装08上,保证零件与典型工装08相对应位置正确,在零件沿横向方向任意选取位置,用记号笔在边缘线和胎体对应位置作上标记点,标记点用作定位基准;

12、步骤2、将车体01推到典型工装08上方,使用激光定位器06将所投影激光定位线与标记点校准重合后,将对应位置取形针盒04下端面对准待测零件,通过棘轮收紧器05推动取形针盒04,带动零件外形对应的取形针07移动,锁紧弹簧座404上的螺母,压紧取形针07,此时取形针07位置所表达的轮廓形状即为零件的切面轮廓;

13、步骤3、将待测零件取下后,再利用另一件取形盒04对典型工装08相同位置的标记点进行再次取形,保证两取形针盒04均在同一剖面上分别对零件和典型工装08进行取形操作,此时取形针07位置所表达的轮廓形状即为零件的切面轮廓;

14、步骤4、通过横向移动立柱02,将两取形针盒04沿横向滑动,保持紧贴,对比检查零件和典型工装08的切面轮廓差异,获得零件与典型工装08的贴合间隙,以便工人进行修整工作,消除贴合间隙;

15、步骤5、重复步骤1-4,在零件沿横向方向上再次任意选取一处位置,再次测量零件与典型工装08的贴合间隙,便于工人手工修整零件,消除间隙。

16、本发明的有益效果:通过若干取形针的设置,能够对异型构件进行取样,方便测量的进行,方便后续修整典型零件的操作;通过取形盒的设置,能够保证取形针的稳定;通过锁紧机构的设置能够在对异型构件取形后,固定取形针的位置,保证后续测量。通过导轨与滑座的设置能够取形针在对典型零件取形时便于横向活竖向移动。通过万向刹车轮能够使车体快速移动到典型工装上方进行取形。通过收紧器起到快速升降并固定取形盒的作用。通过激光定位器能够快速让两取形盒在同一位置进行取形操作。

- 还没有人留言评论。精彩留言会获得点赞!