一种磨损轮胎表面形貌评定参数的测量方法与流程

本发明属于轮胎表面检测,涉及一种磨损轮胎表面形貌评定参数的测量方法,尤其涉及一种制备的磨损样胎及自然磨损轮胎表面形貌评定参数的测量方法。

背景技术:

1、针对磨损轮胎湿地性能开展轮胎磨损后湿滑试验研究前,需制备磨损后轮胎样胎。目前,磨损轮胎的制备是通过轮胎轮廓仿真磨削机磨削轮胎胎面实现的,通过人为地去除胎面胶来测试所制备的磨损轮胎的湿抓力指数。这样做的目的是为了使测试轮胎的胎面沟槽深度和胎面几何形状得到统一的降低,从而产生可重复的测试结果,同时与轮胎自然磨损相比,经济且所需时间短。

2、制备磨损轮胎时,磨削合格的判定主要包括轮胎表面无异常情况、打磨后花纹沟深度满足公差规定及打磨后的表面光洁度满足法规规定三个方面。目前在用的自然磨损轮胎及制备磨损轮胎样胎表面光洁度都是以表面粗糙度来表征,表面粗糙度使用接触式表面粗糙度仪进行测量。但是这种传统的接触式测量方法有以下几点不足:首先是测量范围较小,ra值的范围一般为0.02~10μm左右,而在测量磨损样胎及自然磨损轮胎时,轮胎表面粗糙度范围较大;其次是测量方式不灵活,例如:测量精度受测量尺度的影响,轮胎表面为曲面,不方便测量等;第三,测量表面硬度有要求,常测表面多为硬度较大的金属,而轮胎表面为弹性体材料,因此测量时有影响。

技术实现思路

1、本发明的目的在于解决现有技术中存在的上述问题,提出了一种磨损轮胎表面形貌评定参数的测量方法,为磨损轮胎样胎及自然磨损轮胎的表面粗糙度的表征提供了一种测量方法。该方法根据轮胎的本身特点及测量条件,采用三维表面形貌仪对磨损样胎及自然磨损轮胎表面的三维形貌信息进行采集,并通过数据处理软件对采集的三维形貌坐标及高度数据进行处理,然后采用改进的盒子维法计算三维表面的分形维数,将分形维数作为评价轮胎磨损表面粗糙度的评价参数,描述磨损轮胎样胎及自然磨损轮胎表面的特征。

2、三维表面形貌仪属于非接触式测量方法,测量精度高,并且不会与轮胎表面接触,所以测量结果不会受胶料弹性的影响;三维表面形貌仪通过传感器侧头发出光信号并接受被测物体反射光强,从而得到其表面物理轮廓曲线。相较于传统的接触式粗糙度测量方法,本发明的测量精度高,不受轮胎表面弹性影响,而且三维表面分形维数的计算比较稳定。

3、本发明的技术方案是:

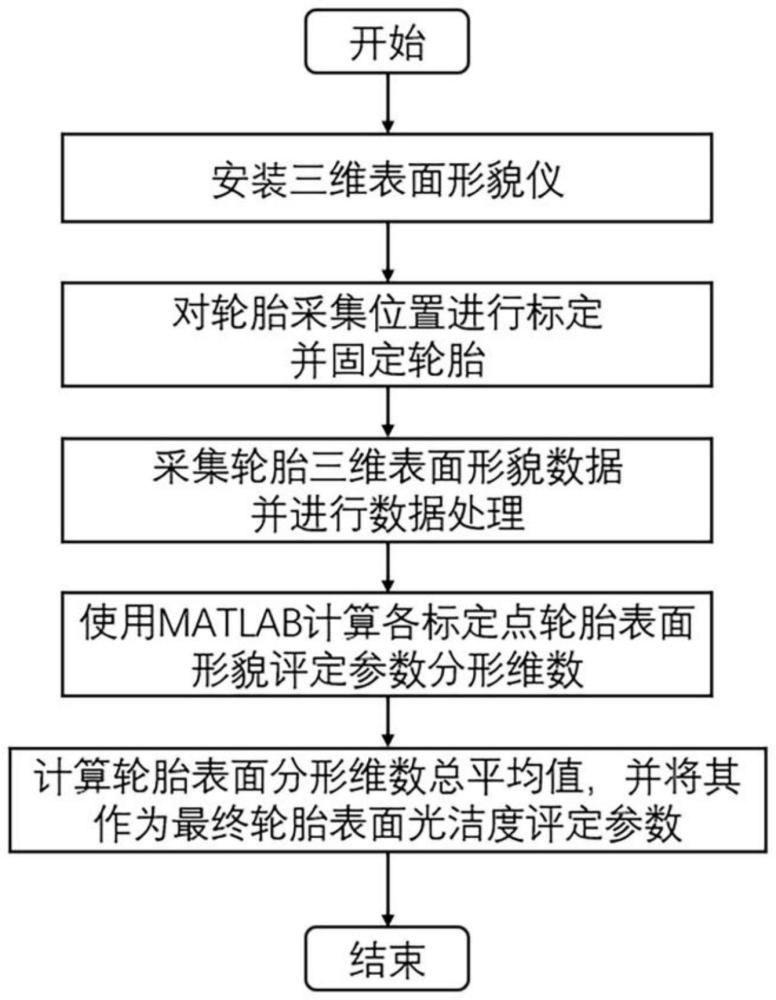

4、一种磨损轮胎表面形貌评定参数的测量方法,其特征在于,采用三维表面形貌仪对磨损轮胎表面形貌进行测量,包括以下步骤:

5、(1)确定轮胎采集位置,对采集位置进行标记;

6、(2)设置采样参数,进行轮胎三维表面形貌的数据采集;

7、(3)进行数据处理,包括数据读取、表面调平、移除表面基本形状、滤波和填补空缺点;

8、(4)对处理后的三维表面形貌数据进行分析,利用改进的盒子维法计算三维表面的分形维数;

9、(5)依次计算各个标记点的分形维数,计算得到分形维数总平均值,并将其作为最终轮胎表面形貌评定参数。

10、进一步的,所述步骤(1)中,在纵向分布上,沿轮胎周向等间距或不等间距标记5个点;在横向分布上,沿轮胎横向标记n+2个点,其中n为纵向花纹块数目。

11、进一步的,所述步骤(2)中,采样参数包括采样大小、采样频率、采样步距、光强;并将采集的数据进行保存。

12、进一步的,所述步骤(3)中,采用professional 3d数据处理软件对采集的三维数据进行处理,并将处理后的三维表面形貌数据导出为txt格式。

13、进一步的,所述步骤(4)中,重新设置基准平面xoy坐标系,设hmin为采集三维形貌高度中最小值,以该点高度位置为0,向下平移基准平面;在xoy坐标系下大小为m×m的三维表面进行δ×δ的正方形网格划分,使用δ×δ×δ的立方体网格覆盖整个三维表面形貌;

14、针对采集的高度数据,利用改进的盒子维法计算三维表面的分形维数,改进的盒子维法表达式为:

15、ni,j=int{[max(h(i,j),h(i,j+1),h(i+1,j),h(i+1,j+1))-hmin]/δ+1}

16、-int{[min(h(i,j),h(i,j+1),h(i+1,j),h(i+1,j+1))-hmin]/δ+1},

17、其中,int取整函数,ni,j为覆盖三维表面第i行j列网格所需要的立方体网格的数目;h(i,j),h(i,j+1),h(i+1,j)与h(i+1,j+1)分别为立方形网格的4个角点(i,j),(i,j+1),(i+1,j),(i+1,j+1)所对应的高度,其中,i≥1,j≤m-1,m为被测三维表面每条边的测量点数;δ为正方体网格的长宽高,即立方体网格的边长;

18、覆盖整个三维表面形貌的立方体网格的数目之和nδ为:

19、

20、进一步的,根据分形理论,立方体网格的边长δ与立方体网格的数目之和nδ关系式为:

21、lognδ=-dlogδ+c,

22、式中,d为三维表面形貌的分形维数,c=dlogm为常数,m为三维表面采样大小的边长;

23、根据多个δ所对应的立方体网格的数目之和nδ,根据其关系式,对δ和nδ作双对数图。

24、进一步的,所述磨损轮胎包括磨损样胎及自然磨损轮胎。

25、本发明的有益效果:

26、(1)本发明采用改进的盒子维法计算三维表面的分形维数,相较于传统盒子维数法,本发明通过三维表面形貌仪获取的参数信息为轮胎表面三维空间位置下的真实数据,采用真实的高度数据参与计算,而非图像灰度值,更能精确反映轮胎表面微观起伏特征,表征轮胎表面形貌;改进后的盒子维数法理论基础与传统方法一致,但改变了覆盖模式,从采集数据最低点建立的基准平面开始覆盖三维形貌,可以看做盒子维法从二维到三维,从计算曲线分形维数到计算曲面分形维数的扩展。

27、(2)采用本发明方法测量物体表面时,不受硬度影响,能够测量表面为弹性体胶料的轮胎,测量结果真实可靠,能精确反映轮胎表面形貌的真实情况。

28、(3)本发明不再以常规的表面粗糙度来表征轮胎的表面形貌,而是以分形维数作为轮胎表面形貌的评定参数,判断其是否满足测试的法规要求;使用分形维数描述磨损表面形貌特征,避免了测量过程中尺度大小的影响;分形维数是与尺度无关的表面形貌评定参数,可以更好的来表征磨损表面的形貌特征,且与磨损表面的光洁度密切相关,分形维数越大,表面光洁度越大;使用三维表面分形维数计算,相较于与尺度相关的表面粗糙度的测量更加稳定。

29、(4)本发明测得的分形维数可为磨损轮胎样胎的制备提供更为精确的验收测量数据,为磨损后轮胎相关研究的展开奠定标准化的基础。

技术特征:

1.一种磨损轮胎表面形貌评定参数的测量方法,其特征在于,采用三维表面形貌仪对磨损轮胎表面形貌进行测量,包括以下步骤:

2.根据权利要求1所述的测量方法,其特征在于,所述步骤(1)中,在纵向分布上,沿轮胎周向等间距或不等间距标记5个点;在横向分布上,沿轮胎横向标记n+2个点,其中n为纵向花纹块数目。

3.根据权利要求1所述的测量方法,其特征在于,所述步骤(2)中,采样参数包括采样大小、采样频率、采样步距、光强;并将采集的数据进行保存。

4.根据权利要求1所述的测量方法,其特征在于,所述步骤(3)中,采用professional3d数据处理软件对采集的三维数据进行处理,并将处理后的三维表面形貌数据导出为txt格式。

5.根据权利要求1所述的测量方法,其特征在于,所述步骤(4)中,重新设置基准平面xoy坐标系,设hmin为采集三维形貌高度中最小值,以该点高度位置为0,向下平移基准平面;在xoy坐标系下对大小为m×m的三维表面进行δ×δ的正方形网格划分,使用δ×δ×δ的立方体网格覆盖整个三维表面形貌;

6.根据权利要求5所述的测量方法,其特征在于,根据分形理论,立方体网格的边长δ与立方体网格的数目之和nδ关系式为:

7.根据权利要求1所述的测量方法,其特征在于,所述磨损轮胎包括磨损样胎及自然磨损轮胎。

技术总结

本发明属于轮胎表面检测技术领域,涉及一种磨损轮胎表面形貌评定参数的测量方法,步骤为:确定轮胎采集位置,对采集位置进行标记;设置采样参数,进行轮胎三维表面形貌的数据采集;进行数据处理;对处理后的三维表面形貌数据进行分析,利用改进的盒子维法计算三维表面的分形维数;依次计算各个标记点的分形维数,计算得到分形维数总平均值,并将其作为最终轮胎表面形貌评定参数。本发明利用改进的盒子维法计算三维表面的分形维数,将分形维数作为评价参数,描述磨损轮胎样胎及自然磨损轮胎表面的特征;采用本发明方法测量物体表面时,不受硬度影响,能够测量表面为弹性体胶料的轮胎,测量结果真实可靠,能精确反映轮胎表面形貌的真实情况。

技术研发人员:郑琪琪,曾海唤,苏闯,张晓军

受保护的技术使用者:赛轮集团股份有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!