一种水平轴风力发电叶片的静态扭转测试台架及测量方法与流程

本发明属于风力发电机叶片静力测试的,涉及风力涡轮机叶片的扭转性能测试和评估,尤其是指一种水平轴风力发电叶片的静态扭转测试台架及测量方法,旨在通过利用刚度的特性以抵消叶片重力和偏心载荷的影响,从而提高风力发电叶片的扭转刚度的测量精度和可靠性。

背景技术:

1、风力涡轮机的叶片设计与性能直接影响整个风力发电系统的效率和可靠性。因此,对风力发电叶片进行扭转测试以评估其扭转刚度和强度,成为确保叶片在运行过程中能够承受正常的扭转变形和应对极端天气条件的关键环节。此外,扭转测试还有助于研究叶片在扭转变形过程中的行为,为叶片的设计和优化提供了重要的数据支持,同时验证叶片的设计和制造工艺,确保其符合安全运行的要求。

2、风力发电叶片扭转测试技术主要有两种类型:静态扭转测试和动态扭转测试。静态扭转测试是指在叶片固定在试验台上的情况下,通过施加不同的扭矩或角度来测量叶片的扭转变形和应力,以检测叶片的初始扭转角、扭转刚度、极限扭转强度和破坏模式等参数。动态扭转测试是指在叶片自由旋转的情况下,通过施加周期性的扭矩或角度来模拟叶片在风场中的运动,以检测叶片的固有扭转频率、阻尼比、振幅、相位和疲劳寿命等参数。尽管两者都是评估风力涡轮机叶片性能和可靠性的重要测试技术,但静态扭转测试由于其相对简单的操作过程和不需要复杂的控制系统和高速数据采集设备,使其在实际应用中更为普遍。

3、静态扭转测试通过施加恒定的扭矩或角度,可以方便地测量出叶片的扭转变形和应力,从而深入了解叶片的材料特性、应力分布和结构完整性。在静态扭转测试中,由于叶片固定在试验台上,不受风力和其他外力的影响,因此可以避免由于叶片自由振动所带来的测试误差,并能够更准确地反映叶片的初始扭转角和扭转刚度以及在承受极端扭矩时的极限扭转强度和可能的破坏模式。此外,静态扭转测试在模拟不同工况下的叶片扭转性能方面具有广泛的适用性。例如,可以通过改变扭矩的大小和方向,模拟叶片在正常运行、停机、紧急制动等不同状态下的扭转响应,为叶片设计提供重要的参考依据。此外,静态扭转测试还能有效揭示叶片在长期承受静态负荷时的行为,例如材料的蠕变特性和长期稳定性等,这对于评估叶片的使用寿命和维护周期具有重要意义。

4、然而,目前的静态扭转测试技术在针对风力发电叶片时存在一定局限性。首先,由于缺乏成熟的经验,测试过程和标准尚未统一,这直接影响了试验结果的可靠性。特别是对于具有非规则梁结构的叶片,其剪切中心与测试装置旋转中心的不重合导致了试验过程中的偏心载荷问题,这种偏心载荷对叶片的扭转变形和应力分布产生显著影响,从而降低了扭转刚度的测量精度。此外,静态扭转测试中的一个重要问题是风机叶片自身重力与施加的扭矩或角度之间的耦合效应,这种耦合效应会导致叶片产生弯曲变形和应力,干扰了扭转刚度的准确测量。在大型叶片的测试中,这种重力耦合效应尤为明显,进一步增加了测试的复杂性和难度,从而可能引起测试偏差。

技术实现思路

1、(一)发明目的

2、本发明的目的在于克服现有的静态扭转测试技术不足,特别是针对水平轴风力发电叶片在进行扭转刚度测量时所面临的诸如重力带来的变形影响、剪切中心与旋转中心不一致导致的偏心载荷等问题,提供一种水平轴风力发电叶片的静态扭转测试台架及测量方法,通过优化设计测试台架结构,本发明能够有效抵消由于重力作用导致的叶片变形,同时解决剪切中心与旋转中心不一致所引起的偏心载荷问题,从而有效提高风力发电叶片静态扭转测试的精度和可靠性,为叶片的设计和优化提供数据支持,同时一定程度上填补了全尺寸叶片扭转刚度测量技术的空缺。

3、(二)技术方案

4、为实现该发明目的,解决其技术问题,本发明采用如下技术方案:

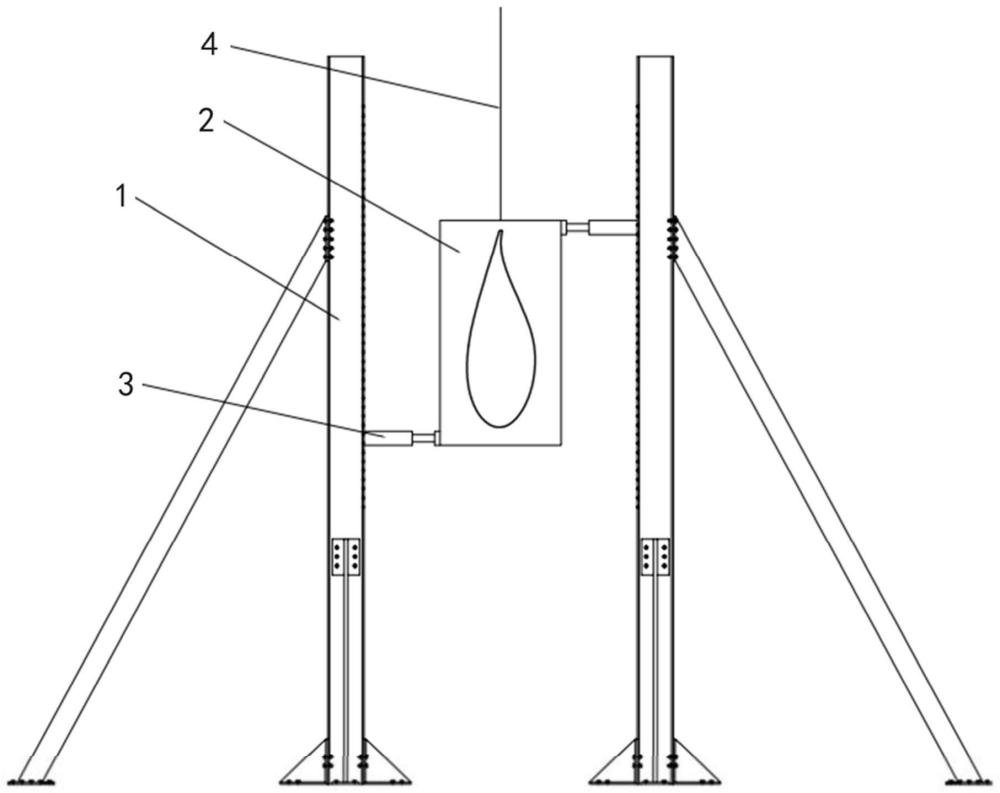

5、本发明的第1个发明目的在于提供一种水平轴风力发电叶片的静态扭转测试台架,至少包括叶根支撑平台、加载截面支撑工装、加载截面夹持工装、扭转载荷加载设备以及重力平衡吊具,其特征在于,

6、所述叶根支撑平台固定设置在地面上,用于稳定固定风力发电叶片样件的叶根位置并提供基准对齐和加载点的定位,且叶片样件处于安装状态时,其整体大致沿水平方向延伸;

7、所述加载截面支撑工装对应布置在叶片样件的指定加载截面所在展向位置处,以实现对叶片样件施加扭转力矩时的稳固支撑,并至少包括左右对称设置的两立柱状支撑结构体并在水平方向上布置在所述指定加载截面的左右两侧,其中,所述指定加载截面基于叶片样件的结构特性和/或测试要求进行选择,并在展向上位于叶片样件的叶根部分与叶尖部分之间的任意位置;

8、所述加载截面夹持工装整体为一框形中空腔体结构,其内壁表面与所述指定加载截面的压力面与吸力面相适配,并通过其内壁表面夹持固定在所述指定加载截面的压力面与吸力面上,用于在加载测试过程中牢固夹持叶片样件并使其至少在指定加载截面处不发生滑移,并且所述加载截面夹持工装的外围设有剪切中心标识,用于标识出所述指定加载截面的剪切中心位置;

9、所述扭转载荷加载设备用于施加扭转载荷到叶片样件的指定加载截面上,至少包括大致沿对角线方向布置在所述加载截面夹持工装左右两侧的两扭矩执行器,每一所述扭矩执行器的固定底座部固定设置在其所在侧对应的所述加载截面支撑工装的一立柱状支撑结构体上,每一所述扭矩执行器的扭矩执行部以可转动方式连接在其所在侧对应的所述加载截面夹持工装的一外壁表面上,且两所述扭矩执行器的设置位置应保证其扭矩执行部相对于所述指定加载截面的剪切中心以中心对称方式施加预定大小和方向的扭转力矩;

10、所述重力平衡吊具用于对叶片样件进行重力平衡,至少包括一重力平衡执行器以及一连接线,所述连接线的一端与所述重力平衡执行器连接、另一端与所述加载截面夹持工装的一外壁表面连接,所述重力平衡执行器的吊点位于所述剪切中心标识处,以保证其通过所述连接线施加的作用力穿过所述指定加载截面的剪切中心并与所述指定加载截面的扭转力偶的连线呈正交形式,使得叶片样件在指定加载截面处的重力作用下产生的弯矩达到平衡,以减少叶片由于自重引起的非预期变形。

11、优选地,所述扭转载荷加载设备中的两扭矩执行器通过同时对所述加载截面夹持工装施加推力的方式,使得叶片样件在指定加载截面处产生第一时针方向的扭转变形,并通过同时对所述加载截面夹持工装施加拉力的方式,使得叶片样件在指定加载截面处产生与所述第一时针方向相反的第二时针方向的扭转变形,从而实现对叶片样件在指定加载截面处开展顺时针和逆时针两个方向的扭转测试,以检测叶片样件的扭转刚度和强度在不同方向上的差异和对称性。

12、优选地,所述静态扭转测试台架中还设置有若干非加载截面夹持工装以及若干一一对应于所述非加载截面夹持工装的重力平衡吊具,其中,所述非加载截面夹持工装与加载截面夹持工装的结构类似并对应布置在叶片样件的非加载截面所在展向位置处,且所述非加载截面基于叶片样件的结构特性和/或测试要求进行选择,并在展向上位于叶片样件的叶根部分与叶尖部分之间但不与所述指定加载截面重合的任意位置,并且每一所述非加载截面夹持工装的外围设有指示其对应非加载截面剪切中心位置的标识;每一对应于所述非加载截面夹持工装的重力平衡吊具,其与所述非加载截面夹持工装连接的吊点位置参考所述非加载截面的剪切中心标识进行设置,以保证其通过连接线施加的用于平衡重力的作用力穿过所述非加载截面的剪切中心。通过这样的多点平衡方式,可以较大程度地减少叶片样件在其展向上由于自重产生的变形,使得叶片在进行扭转刚度测量时的变形更为接近其在实际工作状态下的变形情况,从而提高测试的精确性和叶片的应力分布的测量结果。

13、进一步地,根据叶片样件在试验台上的安装情况,各所述重力平衡吊具在其各自对应的指定加载截面或非加载截面处选择在叶片弦向或展向上对叶片样件进行重力平衡。

14、优选地,所述静态扭转测试台架中还设置有若干倾角仪,其中至少一所述倾角仪在展向上配置于叶片样件的指定加载截面的主梁一侧或两侧,用于测量叶片样件在扭转测试过程中在指定加载截面处的倾角变化,且所述倾角仪的测量方向与叶片样件在指定加载截面处的扭转方向一致,以保证倾角仪的测量结果与叶片样件的实际变形相符。

15、进一步地,为保证测量精度和覆盖范围,所述若干倾角仪沿叶片展向间隔分布设置在叶片样件的主梁一侧或两侧的表面上,其设置数量和位置根据叶片样件的长度和截面形状进行选择,以保证在每个相对扭转长度区间内至少设有一个倾角仪进行测量,且各所述倾角仪的测量方向与叶片样件在指定加载截面处的扭转方向一致,以保证各倾角仪的测量结果与叶片样件的实际变形相符,避免由于测量误差导致的扭转刚度的偏差。

16、进一步地,所述倾角仪按照在每1m区间内设置三到四个的数量进行设置,用类似差分的方式来精确各个截面位置的刚度,即通过计算相邻两个倾角仪的测量数据之差,得到叶片样件在两个倾角仪之间的平均刚度,从而提高刚度的测量精度。

17、进一步地,所述静态扭转测试台架中还设置有若干应变片组,每一所述应变片组均包括沿±45°方向粘贴在叶片样件压力面及吸力面上的两应变片,且各所述应变片组在叶片展向上的设置位置一一对应于各所述倾角仪,以准确测量叶片样件在各对应截面处的应变分布和应力状态,并且各所述应变片组的测量方向与叶片样件在各个截面处的扭转方向一致,以保证应变片组的测量结果与叶片样件的实际变形相符。

18、本发明的第2个发明目的在于提供一种水平轴风力发电叶片的静态扭转测量方法,其在实施时基于上述第1个发明目的所提供的水平轴风力发电叶片的静态扭转测试台架,其特征在于,所述方法在实施时至少包括如下步骤:

19、ss1.将风力发电叶片样件通过其根部法兰固定安装在叶根支撑平台上,并使叶片样件整体大致沿水平方向延伸;

20、ss2.对应叶片样件的指定加载截面进行加载截面夹持工装的安装,将加载截面夹持工装的内壁表面夹持固定在指定加载截面的压力面与吸力面上,保证其在加载测试过程中在指定加载截面处不发生滑移,同时在加载截面夹持工装的外围标识出指定加载截面的剪切中心位置;

21、ss3.在叶片样件上布置若干倾角仪,其中至少一所述倾角仪在展向上配置于叶片样件的指定加载截面的主梁一侧或两侧,其余各所述倾角仪沿叶片展向间隔分布设置在叶片样件的主梁一侧或两侧的表面上,并且各所述倾角仪的测量方向与叶片样件在指定加载截面处的扭转方向一致,以准确测量叶片样件在施加扭转力矩后在各对应截面处的扭转角度;

22、ss4.在叶片样件上布置若干应变片组,各所述应变片组在叶片展向上的设置位置一一对应于各所述倾角仪,且各所述应变片组的测量方向与叶片样件在各个截面处的扭转方向一致,以准确测量叶片样件在各对应截面处的应变分布和应力状态;

23、ss5.布置重力平衡吊具对加载截面夹持工装进行重力平衡,重力平衡执行器通过连接线与加载截面夹持工装的外壁表面连接,并选取与标识的剪切中心相对应的位置作为平衡吊点,确保吊点通过连接线施加的作用力穿过剪切中心并与指定加载截面扭转力矩的连线呈正交形式,使得叶片样件在指定加载截面处的重力作用下产生的弯矩达到平衡,以减少叶片由于自重引起的非预期变形;

24、ss6.布置加载截面支撑工装及扭转载荷加载设备,将加载截面支撑工装对应布置在叶片样件的指定加载截面所在展向位置处,并将其两立柱状支撑结构体布置在指定加载截面的左右两侧,将扭转载荷加载设备的两扭矩执行器沿对角线方向布置在加载截面夹持工装的左右两侧,并将每一扭矩执行器一端的固定底座部固定设置在其所在侧对应的加载截面支撑工装的立柱状支撑结构体上、另一端的扭矩执行部以可转动方式连接在其所在侧对应的加载截面夹持工装的外壁表面上,且两扭矩执行器的设置位置应保证其扭矩执行部相对指定加载截面的剪切中心以中心对称方式施加扭转力矩;

25、ss7.在完成上述安装准备工作后对叶片样件进行扭转测试,通过扭转载荷加载设备施加预定大小和方向的扭转力矩至叶片样件的指定加载截面以模拟风力发电叶片在实际运行环境中受到的扭转载荷,并分别进行顺时针和逆时针的扭转测试,且在施加扭转力矩的过程中,通过各倾角仪监测叶片样件在各对应截面处的相对扭转角度变化,通过各应变片组监测叶片样件在各对应截面处的应变分布和应力状态,扭转刚度的计算依据公式其中kt表示扭转刚度,t表示施加的扭转力矩,φ表示由倾角仪监测得到的叶片样件在指定测量截面的相对扭转角度,l表示叶片的相对扭转长度;

26、ss8.对扭转角度与应变数据进行同步记录和分析以评估叶片样件的扭转性能和强度,当扭转刚度在不同扭转力矩级别下趋于稳定的线性变化时,选择该线性变化区域的数据作为相对扭转长度区间内的平均刚度值,并且在顺时针和逆时针两个方向的扭转刚度偏差小于10%则认定测试结果可信。

27、优选地,上述步骤ss3中,各倾角仪按照在每1m区间内设置三到四个的数量进行设置,用类似差分的方式来精确各个截面位置的刚度,即通过计算相邻两个倾角仪的测量数据之差,得到叶片样件在两个倾角仪之间的平均刚度,从而提高刚度的测量精度。

28、优选地,上述步骤ss2、ss5中,叶片样件还配套设置有若干非加载截面夹持工装及重力平衡吊具,非加载截面夹持工装对应布置在叶片样件的非加载截面所在展向位置处,且每一非加载截面夹持工装的外围设有指示其对应非加载截面剪切中心位置的标识,每一对应非加载截面夹持工装的重力平衡吊具,其吊点位置参考剪切中心标识进行设置,以保证其通过连接线施加的用于平衡重力的作用力穿过非加载截面的剪切中心。

29、进一步地,上述步骤ss5中,各重力平衡吊具通过连接线施加到其对应加载截面上的作用力,根据其对应加载截面位置在重力作用下产生的相对于叶片样件叶根处的弯矩进行确定,以抵消由于叶片重量造成的非预期弯曲,确保扭转测试的准确度。

30、优选地,上述步骤ss7中,在扭转测试过程中,扭转力矩的施加和扭转角度的测量应交替进行,直至叶片样件的扭转响应稳定,并且在顺时针和逆时针两个方向的扭转刚度偏差控制在10%以内,以确认测试结果的可靠性。

31、进一步地,在扭转测试过程中,根据需要将各所述非加载截面中的一个或多个设置为指定加载截面,并对这些加载截面配备相应的加载截面支撑工装、加载截面夹持工装和扭转载荷加载设备,分别对每个加载截面施加不同的扭转力矩,以模拟叶片样件在实际运行环境中受到的不均匀扭转载荷,并同时通过各倾角仪和各应变片组监测叶片样件在各对应截面处的扭转角度、应变分布和应力状态,计算叶片样件在各对应截面处的扭转刚度。该技术方案的优点在于,通过同步加载的方式,可以更真实地模拟叶片样件在复杂风场中的扭转响应,以检测叶片样件的扭转性能和强度在不同截面的分布和变化规律,为叶片样件的设计和优化提供更多的数据支持。

32、(三)技术效果

33、同现有技术相比,本发明的水平轴风力发电叶片的静态扭转测试台架及测量方法,具有以下有益且显著的技术效果:

34、(1)本发明的测试台架结构采用了加载截面夹持工装、加载截面支撑工装和扭转载荷加载设备等结构,能够在叶片样件的指定加载截面上施加预定大小和方向的扭转力矩,以模拟风力发电叶片在实际运行环境中受到的扭转载荷,并通过倾角仪和应变片组监测叶片样件在各对应截面处的扭转角度、应变分布和应力状态,计算叶片样件在各对应截面处的扭转刚度。

35、(2)本发明通过优化设计的测试台架结构,能够有效抵消叶片因重力作用导致的变形。现有技术中,叶片在静态扭转测试过程中常常因自重而发生形变,影响测试精度。本发明中,通过精确调整的重力平衡吊具,减少了叶片自重引起的非预期弯曲,从而显著提高了扭转刚度的测量准确性。

36、(3)本发明有效解决了由于剪切中心与旋转中心不一致而产生的偏心载荷问题。在传统的扭转测试中,这种不一致性会导致测试过程中的误差,影响扭转刚度的测量。本发明中的静态扭转测试台架结构设计考虑到了这一问题,确保了测试的精度和可靠性。

37、(4)本发明通过综合考虑外部测试条件对测试结果的影响,提高了测试的精度和可靠性。本发明利用了刚度是物体本身的一种性质,在不同方向旋转的情况下应该保持一样的特性,来综合评定外部测试条件对测试结果的精确性的影响,通过抵消重力带来的变形与剪切中心与旋转中心不一致的情况来进一步的精确扭转刚度的数据,有利于对实际叶片设计生产中对理论刚度的校核与修正。

38、(5)本发明不仅填补了全尺寸叶片扭转刚度测量技术的空缺,而且为风力发电叶片的设计和优化提供了更为可靠的数据支持。这种精确的扭转测试能够更好地模拟实际工况,为叶片的设计提供关键的力学参数。通过本发明提供的高精度测量技术,可以更准确地预测和评估风力发电叶片在实际工作条件下的性能和可靠性。这对于确保叶片在面对复杂环境和极端气候条件时的稳定运行至关重要。

- 还没有人留言评论。精彩留言会获得点赞!