折叠撑杆受载偏心距的测量方法与流程

本发明涉及飞机起落架可靠性试验领域,具体地涉及飞机起落架折叠撑杆工作中的偏心距测量方法。

背景技术:

1、起落架是飞机安全起飞、着陆、滑跑、地面机动和停放所必须的支撑系统,并兼具操纵特性的部件,在飞机的降过程中肩负着及其重要的使命。飞行器起落架借助具有两个臂的折叠撑杆保持在展开位置。撑杆臂形成斜撑结构使起落架固定在展开位置。因此撑杆是起落架系统的重要组成构件,在飞机起飞着陆过程中有至关重要的作用。撑杆作为主起落架的一个关键组件,与机身连接,承担着主起落架部分冲击载荷,起着主起支柱与机身间载荷传递,约束支柱外筒相对机身转动的作用。起落架放下时,撑杆展开并上锁将主起支柱锁定在放下位置,从而使其能够承受航向和垂向载荷;主起支柱收上时,撑杆在主起撑杆作动筒(简称撑杆作动筒)的驱动下开锁后折叠,与主起支柱协调运动,一同收入主起落架舱内。其稳定性对主起落架的收上、放下过程起着关键作用,并直接影响着飞机的起飞、着陆安全。撑杆主要具备两个功能:将起落架支柱稳定的锁定在放下位置,在飞机着陆过程中承受地面冲击载荷;具备可折叠功能,是起落架的重要部件之一。其性能好坏及可靠性直接影响飞机的使用和安全;撑杆是起落架结构部件,通常为二力杆承力件,其一端与起落架连接,另一端连接到机身结构上,在起落架收起过程中,撑杆可折叠,全伸展后承受起落架地面载荷。撑杆主要由下撑杆、连杆、摇臂、开锁作动筒及上撑杆等组成。撑杆依靠摇臂与连杆的偏心上锁,即由开锁作筒弹簧压紧使摇臂与连杆铰接点跨过两者连线的死点上锁。在开锁状态,上撑杆一端双耳片与安装在机身上的接头铰接,另一端双耳片与下撑杆铰接,中部设有与摇臂连接的孔及安装地面安全销的通孔,下撑杆与上撑杆连接的一端单耳片与主支柱上的接头铰接。铰接的上、下撑杆设有向上的偏心距e1=(6.2±0.3)mm,连杆和摇臂设有向下的偏心距e2=(7±0.5)mm,偏心距可通过调整连杆的长度及调节片的厚度保证。飞机主起落架放下过程中,在起落架带动下,上、下撑杆展开,当连杆和摇臂铰接点的偏心距e2变为0时,上、下撑杆的展开受到限制,此时一直作用在摇臂上的撑杆作动筒的弹簧力会使摇臂产生逆时针旋转;当摇臂转动到与上撑杆止动时,到达放下位置,锁摇臂及连杆在开锁作动筒上锁弹簧弹力作用下形成上锁偏心,偏心距e1、e2最终形成,撑杆锁上锁,将主支柱锁定在放下位置,从而使撑杆能承受地面拉压载荷。飞机收起主起落架时,液压进入开锁作动筒缩进腔,驱动开锁作动筒活塞杆缩回并压缩弹簧,从而带动锁摇臂顺时针转动及连杆转动,使e2值减小;e2当值减小至0并开始变为负值时,撑杆锁实现开锁,并在主起支柱收上的作用力驱动下向上折叠,与主起支柱协调运动,一起收入起落架舱内。为了保证受载时稳定可靠,不因受载变形而开锁,可折撑杆及撑杆锁设有微小偏心距。若偏心距值过小,撑杆受压时会因变形或安装误差使偏心距值小于零而开锁;若偏心距值过大,则会引起较大的附加载荷。在起落架放下时,撑杆展开并上锁将主起支柱锁定在放下位置,从而使主支柱能够承受航向和垂向载荷。传统撑杆调整方式主要借助工艺装备(专用检测装置、专用装配夹具、工艺销轴以及专用工艺连杆)将以上零组件在平台上按设计图样组装起来,通过高度尺和块规进行尺寸检测分析。在偏心距调整过程中,需频繁调节连杆中心距及垫片厚度,保证设计要求的偏心距e1=(6.2±0.3)mm和e2=(7±0.5)mm。传统方法调整繁琐,调整耗时长且效率较低。

2、通常撑杆展开、折叠是运用四连杆机构死点原理实现展开状态下的锁闭功能。其展开过程为:在起落架放下过程中,折叠撑杆的撑杆作动筒伸出管嘴接飞机供油回路,缩回管嘴接回油管路,撑杆作动筒伸出,起落架缓冲支柱向折叠撑杆的下撑杆施加拉载荷,折叠撑杆展开,并带动机构锁运动到达上锁死点,使折叠撑杆机械锁上锁,展开过程结束;折叠过程为:在起落架收回过程中,撑杆作动筒缩回管嘴接高压油,伸出管嘴接回油油路,撑杆作动筒缩回,带动撑杆内部解锁机构运动越过上锁死点完成开锁,起落架缓冲支柱向折叠撑杆的下撑杆施加压载荷,折叠撑杆折叠,随缓冲支柱一起收入主起落架舱。为保证飞机安全,在起落架放下状态,折叠撑杆始终展开,上撑杆、下撑杆中心轴线应同轴,其机械锁不得因缓冲支柱施加的拉、压载荷而自动开锁,以保证折叠撑杆为刚性结构,但因折叠撑杆各部件存在加工误差。实际装配完成后存在活动间隙,在承受压载荷时,其下撑杆会发生微小位移与偏转,若位移量与偏转量较大,则会影响产品性能与可靠性。如果撑杆偏心距过大,会使撑杆承受较大的弯矩;偏心距过小,则会影响撑杆的稳定性,偏心距越小,稳定性越差。因此需对折叠撑杆的工作性能进行考核,测量其展开状态的结构中心的静态偏心距以及施加工作载荷前后的偏心距变化量。撑杆各构件在生产制造过程中,不可避免的会存在一定的尺寸公差,导致各构件参数的设计值和实际值存在一定的偏差,而这些偏差最终会导致撑杆偏距偏离设计值。

技术实现思路

1、本发明的目的是针对上述测量方法的不足之处,提供一种测量准确、准确性和高效性测量数据能较真实反映折叠撑杆受载时,其上撑杆、下撑杆连接轴偏心距的测量方法。

2、本发明通过以下技术方案来实现上述目的,一种折叠撑杆受载偏心距的测量方法,其特征在于包括如下步骤:

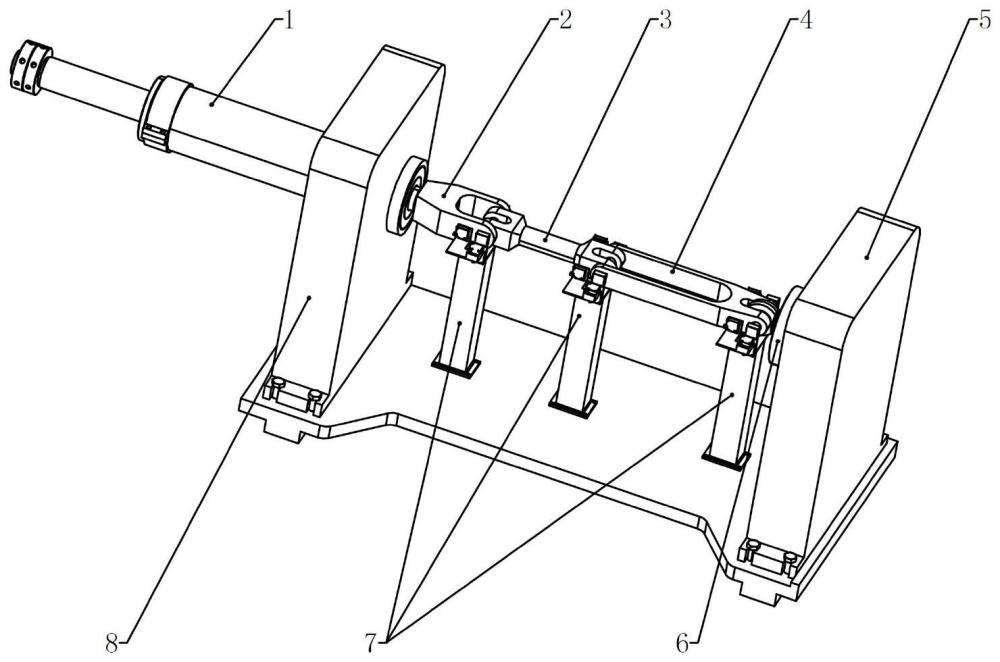

3、s1:制备一个可以对折叠撑杆施加轴向载荷的试验台加载机构,并将待测折叠撑杆安装在试验台两个固定支架之间与加载作动筒对接,加载作动筒1伸出、缩回管嘴接试验台油路;同时将折叠撑杆处于展开状态且其内部机构锁为上锁,通过轴连器连接的上撑杆4,下撑杆3对应连接激光检测装置7上的激光位移传感器,以构成激光检测装置将检测数据反馈给试验台控制系统的折叠撑杆受载偏心距测量实体模型;

4、s2:在试验台控制系统上,根据各构件的空间关系,以上述轴连器的轴线方向作为x轴、以折叠撑杆轴线方向作为y轴,以垂直于水平面方向作为z轴,以下撑杆安装销轴(11)中心为0点,建立激光位移传感器分别检测x、y、z轴偏距位移的oxyz折叠撑杆偏心距测量空间坐标系;

5、s3:在偏心距测量中,加载作动筒1在液压系统的驱动下,沿轴线向下撑杆3施加额定拉载荷,使折叠撑杆完全展开并消除其内部机械的装配间隙,上述试验台控制系统计算出上撑杆安装销轴9、折叠撑杆中间销轴10、下撑杆安装销轴11三个轴连器轴中心点的初始坐标(x9,y9,z9)、(x10,y10,z10)、(011,011,011),并绘制出三个轴连器轴中心点三点组成的空间三角形,基于三角函数公式计算出撑杆未加载时向上偏心距e1;然后根据折叠撑杆的几何尺寸参数,计算出上撑杆上摇臂安装孔中心点坐标(x12,y12,z12)、(x13,y13,z13)和下撑杆上连杆中心点的坐标(x14,y14,z14),结合摇臂、连杆的几何长度计算出摇臂与连杆的向下偏心距e2。

6、加载结束后,通过试验台控制系统得出三个轴连器轴中心点新的坐标(xnew9,ynew9,znew9)、(xnew10,ynew10,znew10)、(011,011,011),绘制出三个轴连器轴中心点新三点组成新的空10间三角形,并利用三角形公式计算出撑杆偏受载时偏心距e'1,得到折叠撑杆加载前后的偏心变化量为e1-e'1。

7、本发明相比传统方法具有如下有益效果:

8、本发明采用一个可以对折叠撑杆施加轴向载荷的试验台加载机构,并将待测折叠撑杆安装在试验台两个固定支架之间与加载作动筒对接,操作性强。通过轴连器连接的上撑杆4,下撑杆3对应连接激光检测装置7上的激光位移传感器,构成的激光检测装置将检测数据反馈给试验台控制系统的折叠撑杆受载偏心距测量实体模型;利用轴向加载方法消除折叠撑杆装配间隙,测量准确;采用驱动计算偏心距e1、e2、e'1,可提高偏心距调节的准确性和高效性。基于激光测量技术折叠撑杆加载前后的空间坐标并绘制出加载前后折叠撑杆三个关节中心组成的空间三角形,能够动态测量折叠撑杆偏心距、偏心变化量,测量数据能较真实反映折叠撑杆受载。为起落架撑杆及同类产品快速调整偏心距、装配出合格产品,提供了一种有效的解决方案。

9、本发明可以广泛应用到有偏心距检测要求的结构件类产品中。

- 还没有人留言评论。精彩留言会获得点赞!